СП

00 Ј -vl

Изобретение относится к контроль- но-измерительной технике.

Цель изобретения - улучшение качества контроля путем выявления внут- ренних и внешних фасок и дефектов на них.

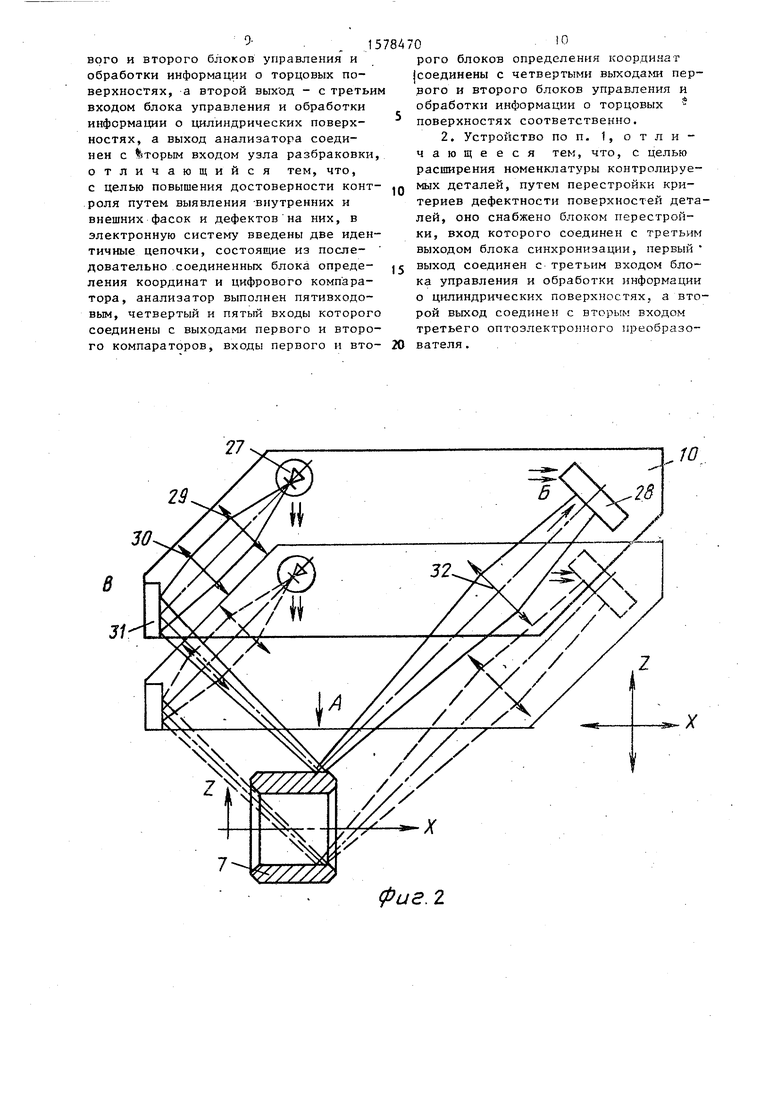

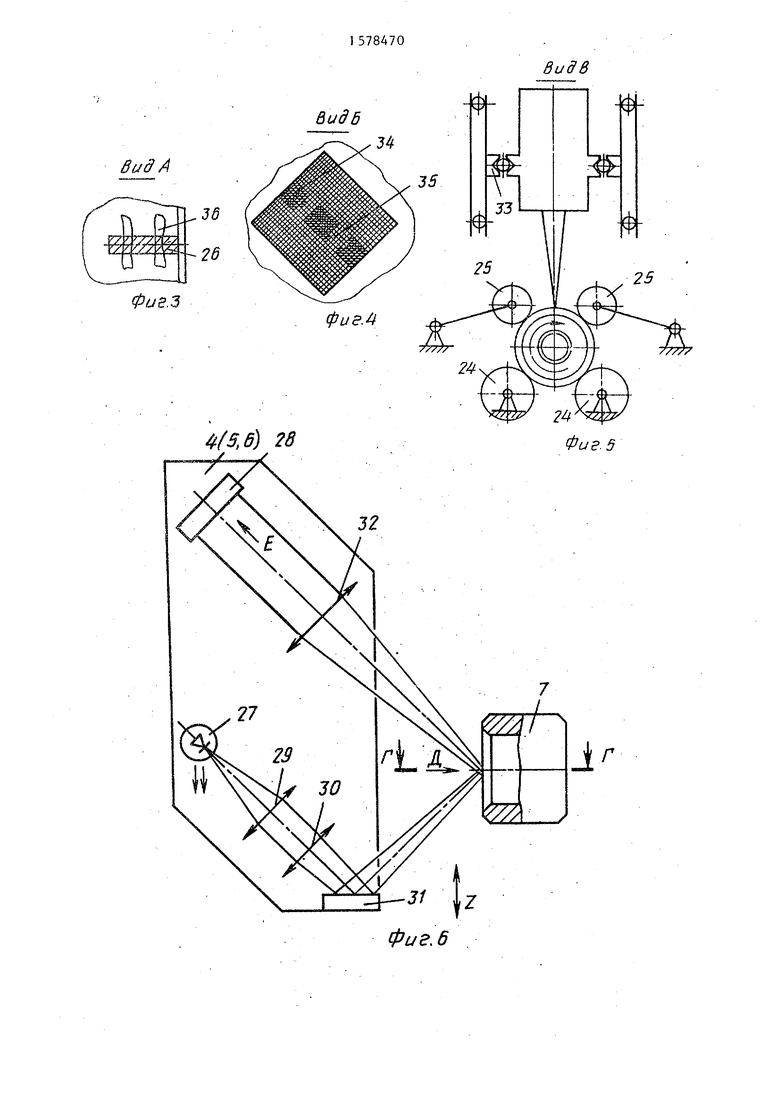

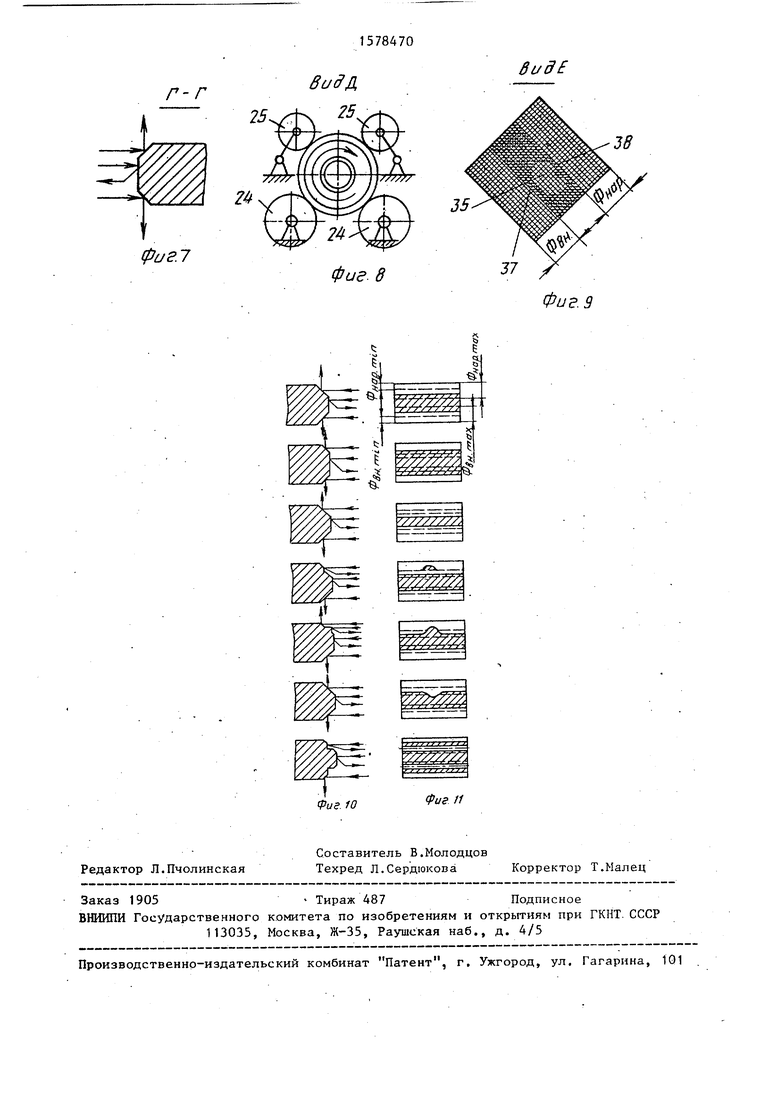

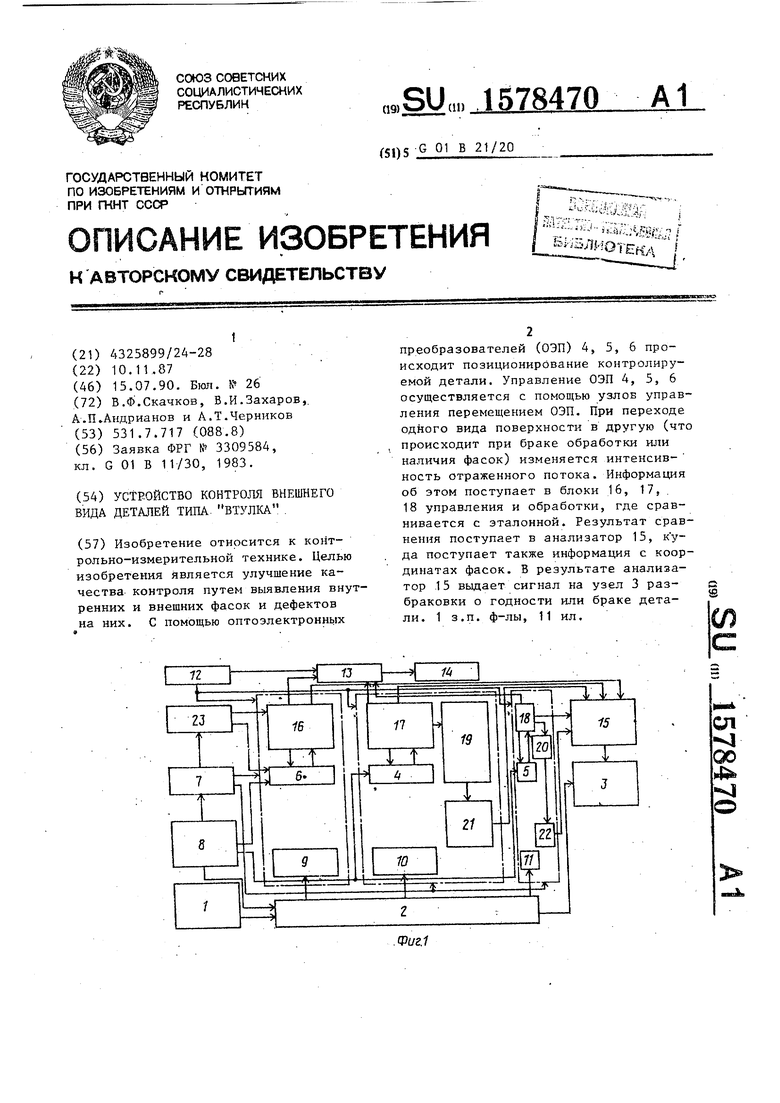

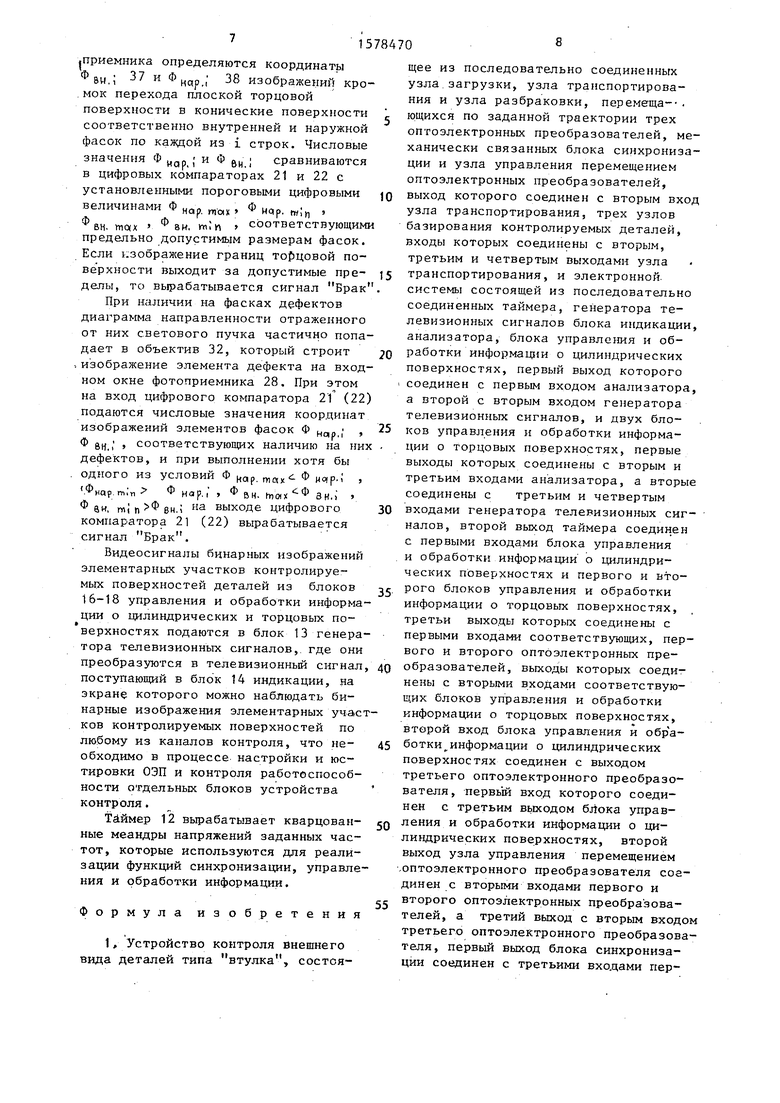

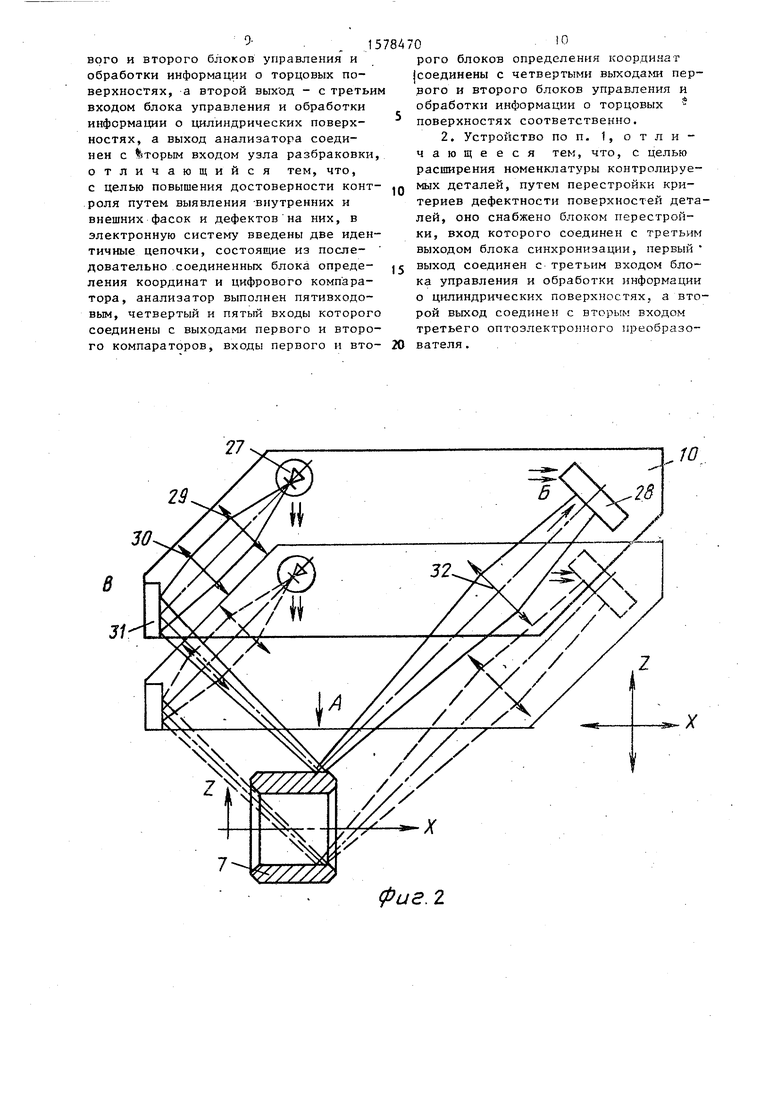

На фиг. 1 изображена структурная схема устройства контроля внешнего вида деталей типа втулка ; на фиг. 2 - схема контроля цилиндрических поверхностей деталей типа втулка ; на фиг. 3 - вид по стрелке А на,фиг. 2; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг, 5 - вид по стрелке В ни фиг. 2; на фиг. 6 - схема контроля торцовой поверхлости де- талей типа втулка, наличия фасок и дефектов на них; на фиг. 7 - рез Г-Г на фиг. 6; на фиг. 8 - вид по стрелке Д на фиг. 6; на фиг. 9 - вид по стрелке Е на фиг. 6; на фиг. 10 - элементы наружных и внутренних фасок детали типа втулка ; на фиг. 11 - элементарные площадки торцовой поверх ности на входном окне фотоприемника, вид, сбоку.

Устройство содержит последовательно соединенные узел 1 загрузки, узел )2 транспортирования и узел 3 разбра- ковки, перемещающихся по заданной траектории первого 4, второго 5 и третьего 6 оптоэлектронных преобразователей (ОЭП), механически связанных блока 7 синхронизации и узла 8 управ- ления перемещением ОЭП, выход которо- ,го соединен со вторым входом узла 2 транспортирования, трех узлов 9-11 базирования контролируемых деталей, входы которых соединены с вторым, третьим и четвертым выходами узла 2 транспортирования и электронной системы, состоящей из последовательно соединенных таймера 12, генератора 13 телевизионных сигналов (ГТС) и блока 14 индикации, анализатора 15, блока 16 управления и обработки информации о цилиндрических поверхностях, первый выход которого соединен с первым входом анализатора 15, а второй - со вторым входом ГТС 13, двух блоков 17, 18 управления и обработки информации о торцовых поверхностях первые выходы которых соединены с вторым и третьим входами анализатора 15, а вторые выходы соединены с третьим и четвертым входами ГТС 13, второй выход таймера 12,соединен с первыми входами блока 16 управления и обработки информации о цилиндрических поверхностях, и первого и второго блоков 17 и 18 управления и обработки информации о торцевых поверхностях, третьи выходы которых соединены с первыми входами соответствующих первого и второго ОЭП 4 и 5, выходы которых соединены со вторыми входами соответствующих блок.ов 17 и 18 управления и обработки информации о торцовых поверхностях, второй вход блока

16управления и обработки информации о цилиндрических поверхностях соеди-, нен с выходом третьего ОЭП 6, первый вход которого соединен с третьим выходом блока 16 управления и обработки информации о цилиндрических поверхностях, второй выход узла 8 управления перемещением ОЭП соединен с вторыми входами ОЭП 4 и 5, а третий выход с вторым входом третьего ОЭП 6, первый выход блока 7 синхронизации соединен с третьими входами блоков

17и 18 управления и обработки информации о торцевых поверхностях, а второй выход с третьим входом блока 16 управления и обработки информации о цилиндрических поверхностях, выход анализатора 15 соединен с вторым входом узла 3 разбраковки.

В электронную систему входят две идентичные цепочки, состоящие из последовательно соединенных блока 19 (20) определения координат и цифрового компаратора 21 (22), выходы которых соединены с четвертым и пятым входами анализатора 15, входы блоков 19 и 20 определения координат соеди- |Нены с четвертыми выходами блоков 17 и 18 управления и обработки информации о торцовых поверхностях, блок 23 перестройки, вход которого соеди-s- нен с третьим выходом блока 7 синхронизации, первый выход соединен с третьим входом блока 16 управления и Обработки информации о цилиндрических поверхностях, а второй выход соединен с вторым входом третьего ОЭП 6.

Устройство работает следующим образом.

Контролируемые детали, боответст- вующим образом ориентированные, с помощью узла 1 загрузки подаются последовательно в узел 2 транспортирования, который доставляют их в позиции контроля, в узлы 9-11 базирования, где осуществляется их позиционирование, например, на роликовой призме

24 с роликами 25 поджима, и вращение со скоростью СО .

Сущность контроля заключается в сканировании контролируемых поверхностей световой полоской 26, сформированной под углом и контролируемой поверхности в плоскости, проходящей через ось излучателя 27, фотоприемнн- ка 28 и ось вращения контролируемой детали, и поэлементном анализе изображений, соответствующих освещенным участкам поверхности по методу выявления дефектов поверхности по градациям яркости ее изображения.

Световая полоска 26 формируется ОЭП 4-6 с помощью излучателя 27 и объектива 29, на выходе которого пучок сжимается цилиндрическим объективом 30 в плоскости, перпендикулярной оси дета ли, и с помощью зеркала 31 направляется на контролируемую поверхность. Освещенный участок поверхности проецируется объективом 32 на входное окно двумерного фотоприемника 28.

Перемещаясь по заданной траектории по направляющим 33, ОЭП 4-6 осуществляет осмотр наружных и внутренних поверхностей контролируемых деталей. Управление ОЭП 4-6 производится с помощью копиров 8 управления перемещением ОЭП 4-6, работа которого синхронизирована с работой узла 2 транспортирования и блока 28 перестройки. Блок 7 синхронизации, механически связанный с узлом 8 управления перемещением ОЭП 4-6, формирует импульсы синхронизации механической и электронной частей устройства контроля, которые поступают в электронные блоки. С приходом этих импульсов в момент перехода световой полоски 26 с одной поверхности- на другую в блоке управления и обработки информации о цилиндрических поверхностях 16 прот изводится установка цифровых пороговых величин, например плоцади локального дефекта в кадре, площади распределенного дефекта на базовом участке и т.п., определяющих критерии дефектности деталей для каждой из контролируемых поверхностей в соответствии с известными параметрами: формой, способом и чистотой обработки, отражательной способностью. Кроме того, с целью компенсации влияния на достоверность контроля перечисленных факторов блоком 23 перестройки

6

10

0

5

для каждой из типов контролируемых поверхностей детали вырабатывается сигнал перестройки интенсивности излучения излучателя 27.

Блоки 16-18 управления и обработки информации вырабатывают импульсные сигналы управления фотоприемниками 28, с выходов которых видеосигналы подаются в блоки 16-18 управления и обработки информации, где фильтруются, усиливаются, нормируются по амплитуде и длительности, превращаясь в видеосигнал, соответствующий бинар- 5 ному изображению 34 элементарного участка контролируемой детали, и да,- лее обрабатываются по заданному алгоритму цифровой обработки (например, вычисление площади дефекта в кадре или на базовом участке), в результате чего из видеосигнала выделяется информация о контролируемом параметре в виде числа, которое сравнивается с .установленными цифровыми величинами, соответствующими предельно допустимым значениям контролируемых параметров, например, площади изображения дефекта 35 от забоип 36. Если величина контролируемого параметра выходит за допустимые пределы, то вырабатывается сигнал Брак, который поступает в анализатор 15, в котором записывается в регистр. В регистр записывается информация о наличии сигнала Брак по всем каналам контроля и суммарная информация о дефектности контролируемых деталей сдвигается в регистре с частотой подачи деталей в узел 2 транспортирования. При подходе проконтролированной детали к узлу 3 разбраковки последний по выходному сигналу анализатора 15 направляет ее в соответствии с результатами контроля в бункер годных либо бракованных деталей.

В электронную часть устройства введены блоки 1 9 и 20 определения координат и цифровые компараторы 21 и 22, предназначенные для контроля наличия наружных и внутренних фасок и дефектов на них.

Способ осуществляется следующим образом.

Видеосигнал, соответствующий бинарному изображению элементарного участка торцовой поверхности контролируемой детали, поступает в блоки 19 и 20 определения координат, где в системе координат двумерного фото0

5

0

5

0

5

риемника определяются координаты 8Н ; 37 и Фнс,р,; 38 изображений кроок перехода плоской торцовой оверхности в конические поверхности соответственно внутренней и наружной асок по каждой из i строк. Числовые значения Ф Нар ; и Ф 6н ; сравниваются в цифровых компараторах 21 и 22 с становленными пороговыми цифровыми JQ величинами Ф нар moil( , Ф Hqp. , вн. max ф ей. соответствующими предельно допустимым размерам фасок. Если кзображение границ торцовой поверхности выходит за допустимые пре- 5 елы, то вырабатывается сигнал Брак.

При наличии на фасках дефектов диаграмма направленности отраженного от них светового пучка частично попадает в объектив 32, который строит рО изображение элемента дефекта на входном окне фотоприемника 28. При этом на вход цифрового компаратора 21 (22) подаются числовые значения координат изображений элементов фасок Ф нар,, Ф 6Hi; , соответствующих наличию на них . дефектов, и при выполнении хотя бы

ОДНОГО ИЗ УСЛОВИЙ Ф К0|р Ф .; г (Фнарп,;г, Ф нар , , Ф вн. ЗН. ф вн, го). на выходе цифрового 30 компаратора 21 (22) вырабатывается сигнал Брак.

Видеосигналы бинарных изображений элементарных участков контролируемых поверхностей деталей из блоков 35 16-18 управления и обработки информации о цилиндрических и торцовых поверхностях подаются в блок 13 генератора телевизионных сигналов, где они преобразуются в телевизионный сигнал, 40 поступающий в блок 14 индикации, на экране которого можно наблюдать бинарные изображения элементарных участков контролируемых поверхностей по любому из каналов контроля, что не- 45 обходимо в процессе настройки и юстировки ОЭП и контроля работоспособности отдельных блоков устройства контроля.

Таймер 12 вырабатывает кварцован- JQ ные меандры напряжений заданных частот, которые используются для реализации функций синхронизации, управления и обработки информации.

Формула изобретения

1, Устройство контроля внешнего вида деталей типа втулка, состся

О

0

5 0 5

Q

5

щее из последовательно соединенных узла загрузки, узла транспортирования и узла разбраковки, перемеща--. ющихся по заданной траектории трех оптоэлектронных преобразователей, механически связанных блока синхронизации и узла управления перемещением оптоэлектронных преобразователей, выход которого соединен с вторым вход узла транспортирования, трех узлов базирования контролируемых деталей, входы которых соединены с вторым, третьим и четвертым выходами узла транспортирования, и электронной системы состоящей из последовательно соединенных таймера, генератора телевизионных сигналов блока индикации, анализатора, блока управления и обработки информации о цилиндрических поверхностях, первый выход которого соединен с первым входом анализатора, а второй с вторым входом генератора телевизионных сигналов, и двух блоков управления и обработки информации о торцовых поверхностях, первые выходы которых соединены с вторым и третьим входами анализатора, а вторые соединены с третьим и четвертым входами генератора телевизионных сигналов, второй выход таймера соединен с первыми входами блока управления и обработки информации о цилиндрических поверхностях и первого и второго блоков управления и обработки информации о торцовых поверхностях, третьи выходы которых соединены с первыми входами соответствующих, первого и второго оптоэлектронных преобразователей, выходы которых соединены с вторыми входами соответствующих блоков управления и обработки информации о торцовых поверхностях, второй вход блока управления и обр а- ботки информации о цилиндрических поверхностях соединен с выходом третьего оптоэлектронного преобразователя, первый вход которого соединен с третьим выходом блока управления и обработки информации о цилиндрических поверхностях, второй выход узла управления перемещением оптоэлектронного преобразователя соединен с вторыми входами первого и второго оптоэлектронных преобразователей, а третий выход с вторым входом третьего оптоэлектронного преобразователя, первый выход блока синхронизации соединен с третьими входами пер9 , 15 вого и второго блоков управления и обработки информации о торцовых поверхностях, а второй выход - с третьим входом блока управления и обработки информации о цилиндрических поверхностях, а выход анализатора соединен с %торым входом узла разбраковки, отличающийся тем, что, с целью повышения достоверности контроля путем выявления -внутренних и внешних фасок и дефектов на них, в электронную систему введены две идентичные цепочки, состоящие из после- довательно соединенных блока определения координат и цифрового компаратора, анализатор выполнен пятивходо- вым, четвертый и пятый входы которого соединены с выходами первого и второго компараторов, входы первого и вто-

0

5

70 О

рого блоков определения координат (соединены с четвертыми выходами первого и второго блоков управления и обработки информации о торцовых поверхностях соответственно.

2. Устройство по п. 1, отличающееся тем, что, с целью расширения номенклатуры контролируемых деталей, путем перестройки критериев дефектности поверхностей деталей, оно снабжено блоком перестройки, вход которого соединен с третьим выходом блока синхронизации, первый выход соединен с третьим входом блока управления и обработки информации о цилиндрических поверхностях, а второй выход соединен с вторым входом третьего оптоэлектронного преобразователя .

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для неразрушающего контроля изделий | 1977 |

|

SU746258A1 |

| Способ определения дефектов у объектов циклического действия и устройство для его осуществления | 1977 |

|

SU949342A1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2006 |

|

RU2311610C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

SU1715047A1 |

| Устройство для контроля дефектов фотошаблона | 1989 |

|

SU1698712A1 |

| Оптико-электронное устройство для контроля дефектов на наружных поверхностях деталей | 1987 |

|

SU1504504A1 |

| Устройство для выявления дефектов подшипников | 1980 |

|

SU1059447A1 |

| Способ выявления дефектов механизма и устройство для его осуществления | 1979 |

|

SU868406A1 |

| Устройство для контроля монтажных структур | 1989 |

|

SU1712903A2 |

Изобретение относится к контрольно-измерительной технике. Целью изобретения является улучшения качества контроля путем выявления внутренних и внешних фасок и дефектов на них. С помощью оптоэлектронных преобразователей (ОЭП) 4, 5, 6 происходит позиционирование контролируемой детали. Управление ОЭП 4, 5, 6 осуществляется с помощью узлов управления перемещением ОЭП. При переходе одного вида поверхности в другую (что происходит при браке обработки или наличии фасок) изменяется интенсивность отраженного потока. Информация об этом поступает в блоки 16, 17, 18 управления и обработки, где сравнивается с эталонной. Результат сравнения поступает в анализатор 15, куда поступает также информация о координатах фасок. В результате анализатор 15 выдает сигнал на узел 3 разбраковки о годности или браке детали. 1 з.п. ф-лы, 11 ил.

7

Фиг.г

видб

Вид А

Фие.З

4(5,6) 28

видв

Фиг 5

32

г- г

фиё.7

Фиг 8

Фиг Ю

видЕ

38

Фиг 9

Фие 11

| Заявка ФРГ К 3309584, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-15—Публикация

1987-11-10—Подача