Изобретение относится к контрольно-измерительной технике и может быть использовано для бесконтактного контроля изделий с наружной или внутренней резьбой, например для контроля резьбы насосно-компрессорных труб и муфт (НКТМ), а также бурильных и обсадных труб и муфт различного типоразмера при ремонте нефтяного оборудования и скважин.

Установление уровня техники.

Массовое применение в нефтедобывающей промышленности резьбовых изделий выдвигает задачи создания универсальных и высокопроизводительных средств контроля резьбы. Средства изготовления наружных и внутренних резьб достигли в настоящее время достаточно высокой степени совершенства, что нельзя сказать о качестве их контроля. Применение прогрессивной технологии позволяет изготовлять резьбы во много раз быстрее, чем их контролировать [1].

Номенклатура применяемых типов резьб очень обширна, однако для любых резьб функциональными параметрами являются геометрические элементы, определяющие их профиль. Так, например, для резьбовых соединений НКТМ, применяемых в нефтяной промышленности, основными геометрическими параметрами являются:

- шаг и высота витков,

- конусность профиля,

- углы наклона профиля витков,

- радиусы вершин и впадин витков,

- параметры фасок и т.д.

Известны контактные и бесконтактные средства контроля параметров внутренних и наружных резьб [1, 2]. Однако они характеризуются малой универсальностью и сложностью конструкции.

Известно, например, бесконтактное оптоэлектронное устройство контроля параметров резьбы трубных изделий, содержащее источник и приемник светового потока со средствами обработки информации и узел сканирования, соединенный с координатным столом и выполненный с возможностью возвратно-поступательного и вращательного движения, причем источник и приемник светового потока со средствами обработки информации объединены в единый блок, выполненный в виде коноскопа, а узел сканирования выполнен, по меньшей мере, с двумя оптически связанными с коноскопом каналами и системой зеркал, обеспечивающей прохождение светового потока от коноскопа через каналы к наружной или внутренней поверхности изделия [3].

Однако такое устройство характеризуется сложностью конструкции.

Известны оптоэлектронные устройства контроля параметров наружной резьбы, основанные на теневом способе измерений [4-6].

Такие устройства характеризуются малой универсальностью и сложностью конструкции.

Известны оптоэлектронные устройства контроля параметров внутренней резьбы, основанные на триангуляционном способе измерений [7, 8]. Такие устройства также характеризуются малой универсальностью и сложностью конструкции.

Наиболее близким изобретением к предлагаемому по технической сущности и схемному решению является оптоэлектронное устройство контроля параметров резьбы, описанное в [8].

Данное устройство, выбранное в качестве прототипа, содержит основание для базирования контролируемой детали, узел крепления контролируемой детали с внутренней резьбой, размещенный на основании для базирования контролируемой детали, координатный стол, снабженный приводом продольного перемещения и датчиком продольного перемещения, размещенную на координатном столе оптоэлектронную головку, снабженную приводом вращения вокруг продольной оси и датчиком углового перемещения и состоящую из источника узкого светового луча, например, лазера с оптической системой, многоэлементного фотоприемника, например фотолинейки, и объектива, причем объектив установлен с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через соответствующую поверхность контролируемой детали с внутренней резьбой, и персональную электронную вычислительную машину (ПЭВМ), входы которой соединены с выходами многоэлементного фотоприемника и датчика продольного перемещения, а выход - с приводом продольного перемещения.

Недостатки данного устройства:

а) подобные устройства часто используются в полевых условиях, что требует от них высокой универсальности, возможности контролировать параметры резьбы как труб, так и муфт, являющихся основными объектами контроля. Однако устройство [8] не отвечает данному требованию;

б) для выполнения измерений при разных угловых положениях контролируемых НКТМ относительно измерителя требуется поворачивать триангуляционную оптоэлектронную головку вокруг ее продольной оси. Как правило, оптоэлектронная головка «связана» с ПЭВМ и блоками питания рядом проводов (кабелей). Для осуществления поворота головки при наличии проводов приходится усложнять конструкцию устройства.

Сущность изобретения.

Изобретение направлено на обеспечение таких технических результатов как:

- достижение универсальности оптоэлектронного устройства путем обеспечения возможности контроля параметров резьбы деталей как с внутренней, так и с наружной резьбой;

- упрощение конструкции устройства контроля.

Обеспечение указанных технических результатов достигается тем, что оптоэлектронное устройство контроля параметров резьбы, содержащее основание для базирования контролируемых деталей, узел крепления контролируемой детали с внутренней резьбой, размещенный на основании для базирования контролируемых деталей, первый координатный стол, снабженный приводом продольного перемещения и датчиком продольного перемещения, первую оптоэлектронную головку, размещенную на первом координатном столе и состоящую из источника узкого светового луча, например, лазера с оптической системой, многоэлементного фотоприемника, например фотолинейки, и объектива, причем объектив установлен с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через соответствующую поверхность контролируемой детали с внутренней резьбой, и персональную электронную вычислительную машину (ПЭВМ), входы которой соединены с выходами многоэлементного фотоприемника и датчика продольного перемещения, а выход - с приводом продольного перемещения, содержит также узел крепления контролируемой детали с наружной резьбой, выполненный, например, в виде двухконусного упора-центратора, размещенного на первом координатном столе, причем один из его конусов выполнен съемным, второй координатный стол, имеющий П-образную форму, размещенный на основании для базирования контролируемых деталей и снабженный приводом поперечного перемещения и датчиком поперечного перемещения, вторую оптоэлектронную головку, образованную из оптически сопряженных источника и приемника светового излучения, снабженных соответствующими объективами и установленных на втором координатном столе по разные стороны от контролируемой детали с наружной резьбой, при этом узел крепления контролируемой детали с внутренней резьбой выполнен, например, в виде сменного кольцевого зажима (гильзы), снабженного приводом вращения вокруг продольной оси и датчиком углового перемещения, первый координатный стол размещен на основании для базирования контролируемых деталей, входы ПЭВМ соединены с выходами приемника светового излучения второй оптоэлектронной головки, датчика углового перемещения и датчика поперечного перемещения, а выходы ПЭВМ - с приводом вращения вокруг продольной оси и приводом поперечного перемещения.

Кроме того, привод вращения вокруг продольной оси выполнен, например, в виде шагового электродвигателя и снабжен опорными роликами, взаимодействующими со сменным кольцевым зажимом (гильзой).

Проверка соответствия заявляемого устройства условию патентоспособности «новизна».

Проведенный авторами анализ уровня техники, включающий поиск по патентным и другим научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах устройства, позволили установить, что не имеются аналоги, характеризующиеся признаками, идентичными всем существенным признакам устройства, а выделение из перечня аналогов прототипа [8] обеспечило выявление совокупности существенных по отношению к техническим результатам отличительных признаков заявленного устройства.

Основными признаками, отличающими заявляемое устройство от прототипа, являются:

- наличие узла крепления контролируемой детали с наружной резьбой, выполненного, например, в виде двухконусного упора-центратора,

- размещение упора-центратора на первом координатном столе,

- выполнение одного из конусов упора-центратора съемным,

- наличие второго координатного стола, имеющего П-образную форму,

- размещение второго координатного стола на основании для базирования контролируемых деталей,

- наличие у второго координатного стола привода поперечного перемещения и датчика поперечного перемещения,

- наличие второй оптоэлектронной головки, образованной из оптически сопряженных источника и приемника светового излучения, снабженных соответствующими объективами,

- установка источника и приемника светового излучения на втором координатном столе по разные стороны от контролируемой детали с наружной резьбой,

- выполнение узла крепления контролируемой детали с внутренней резьбой, например, в виде сменного кольцевого зажима (гильзы),

- наличие у сменного кольцевого зажима (гильзы) привода вращения вокруг продольной оси и датчика углового перемещения,

- размещение первого координатного стола на основании для базирования контролируемых деталей,

- соединение входов ПЭВМ с выходами приемника светового излучения второй оптоэлектронной головки, датчика углового перемещения и датчика поперечного перемещения, а выходов ПЭВМ - с приводом вращения вокруг продольной оси и приводом поперечного перемещения.

Кроме того:

- выполнение привода вращения вокруг продольной оси, например, в виде шагового электродвигателя,

- наличие у привода вращения вокруг продольной оси опорных роликов, взаимодействующих со сменным кольцевым зажимом (гильзой).

Наличие указанных отличительных признаков обеспечивает соответствие заявляемого устройства условию патентоспособности «новизна» по действующему законодательству.

Проверка соответствия заявляемого устройства условию патентоспособности «изобретательский уровень».

Для проверки соответствия требованию изобретательского уровня авторами проведен дополнительный поиск и анализ решений с целью выявления признаков, совпадающих с отличными от выбранного прототипа признаками, результаты которого показали, что заявленный объект явным образом не следует из известного уровня техники, установленного авторами.

Другими словами, сравнение заявляемого устройства не только с прототипом, но и с другими техническими решениями в данной и смежных областях оптоэлектронной контрольно-измерительной техники показало, что последние не содержат признаков, сходных с признаками, отличающими заявляемое техническое решение от прототипа.

Указанное позволяет сделать вывод о соответствии заявляемого устройства условию патентоспособности «изобретательский уровень» по действующему законодательству.

Новая совокупность существенных признаков устройства позволяет повысить универсальность описываемого устройства путем обеспечения возможности контроля параметров резьбы деталей как с внутренней, так и с наружной резьбой, а также упростить конструкцию данного устройства путем исключения необходимости вращения первой оптоэлектронной головки. Указанное подтверждается изложенными ниже сведениями.

Описание устройства в статике.

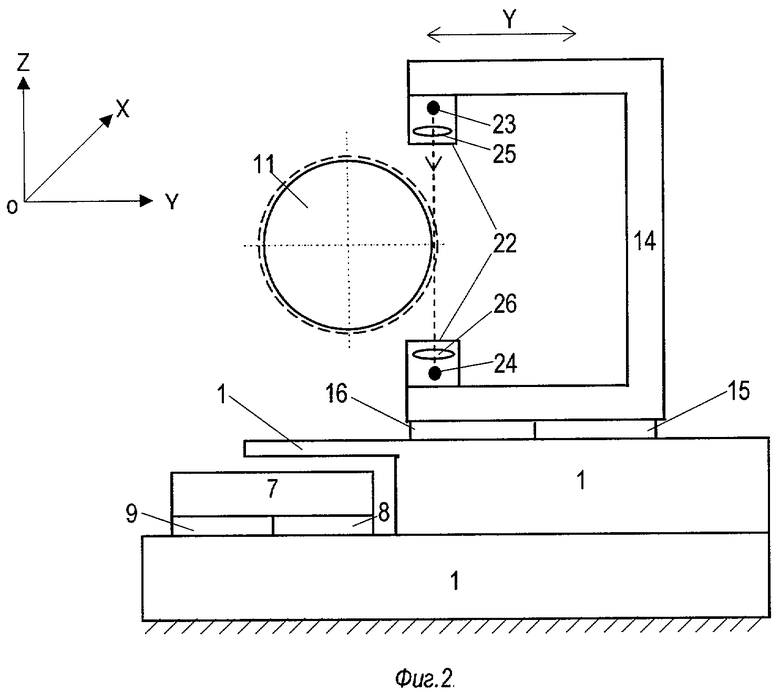

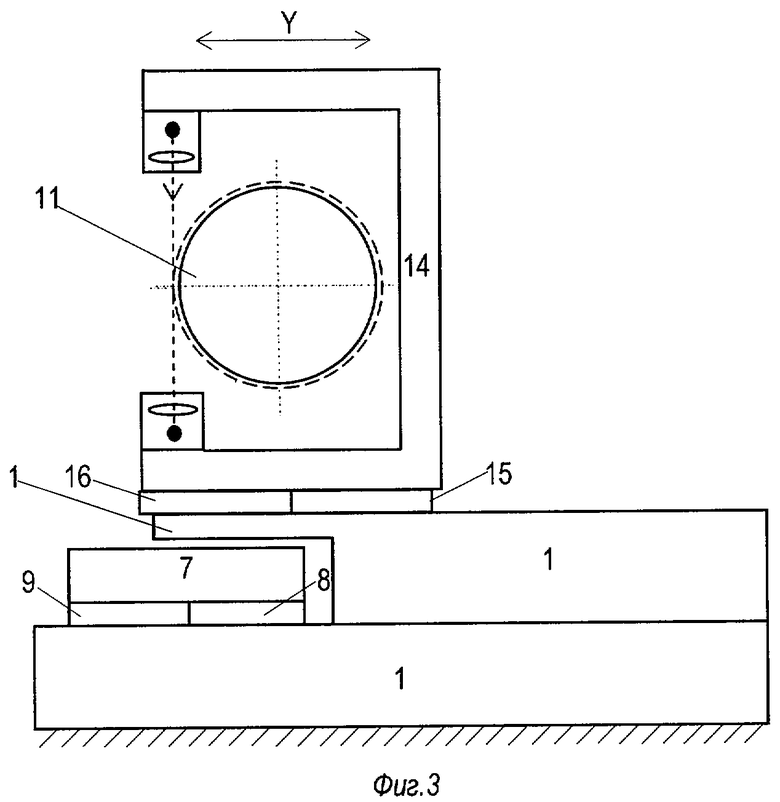

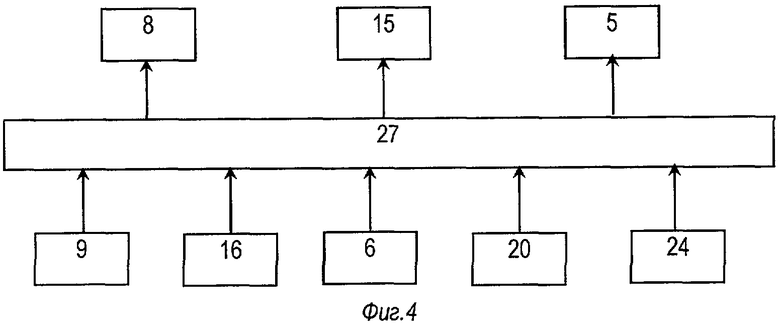

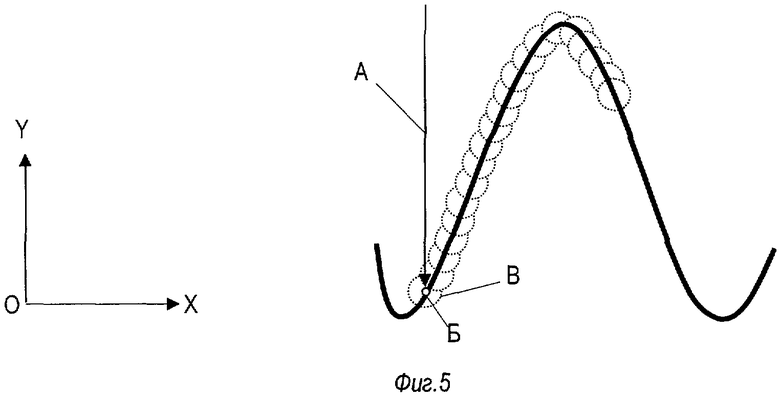

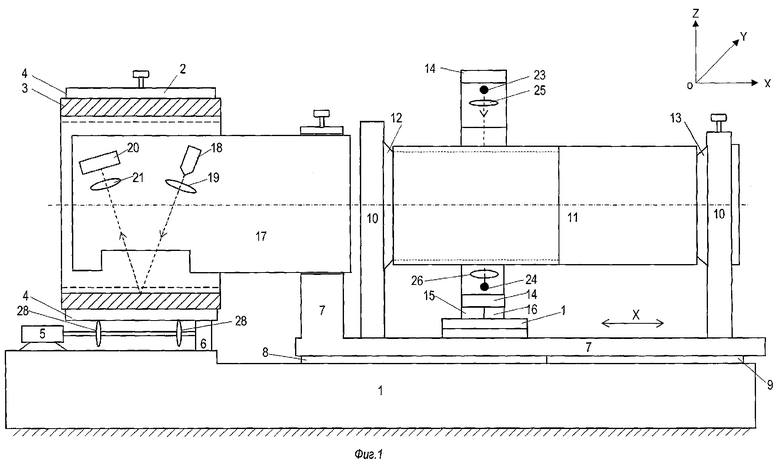

Сущность изобретения поясняется чертежами. На фиг.1-3 приведена конструктивная схема устройства, на фиг.4 показаны основные электрические связи между блоками устройства, а фиг.5 поясняет работу устройства при контроле параметров резьбы детали с наружной резьбой.

Оптоэлектронное устройство контроля параметров резьбы содержит массивное неподвижное горизонтальное основание 1 для базирования контролируемых деталей, узел 2 крепления контролируемой детали 3 с внутренней резьбой, установленный на основании 1 для базирования контролируемых деталей и выполненный, например, в виде сменного кольцевого зажима (гильзы) 4, снабженного приводом 5 вращения вокруг продольной оси и датчиком 6 углового перемещения, первый координатный стол 7, также размещенный на основании 1 для базирования контролируемых деталей и снабженный приводом 8 продольного перемещения и датчиком 9 продольного перемещения, узел 10 крепления контролируемой детали 11 с наружной резьбой, выполненный в виде двухконусного упора-центратора с конусами 12 и 13, один из конусов 13 из которых выполнен съемным, второй координатный стол 14, имеющий П-образную форму, размещенный на основании 1 для базирования контролируемых деталей и снабженный приводом 15 поперечного перемещения и датчиком 16 поперечного перемещения, первую оптоэлектронную головку 17, размещенную на первом координатном столе 7 и состоящую из источника 18 узкого светового луча, например, лазера с оптической системой 19, многоэлементного фотоприемника 20, например, фотолинейки, и объектива 21, причем объектив 21 установлен с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника 20 с источником 18 узкого светового луча через соответствующую поверхность контролируемой детали 3 с внутренней резьбой, вторую оптоэлектронную головку 22 (фиг.2), образованную из оптически сопряженных источника 23 и приемника 24 светового излучения, снабженных соответствующими объективами 25 и 26 и установленных на втором координатном столе 14 по разные стороны от контролируемой детали 11 с наружной резьбой, и ПЭВМ 27 (фиг.4), входы которой соединены с выходами многоэлементного фотоприемника 20, приемника 24 светового излучения, продольного 9 и поперечного 16 датчиков перемещения и датчика 6 углового перемещения (фиг.1 и 4), а выходы - с приводами продольного 8 и поперечного 15 перемещений и приводом 5 вращения вокруг продольной оси.

ПЭВМ 27 может быть снабжена монитором и принтером (на чертеже не показаны).

Оптоэлектронная головка 17 представляет собой цилиндрический корпус с прорезью в боковой части для выхода и приема лазерного излучения.

Привод 5 вращения вокруг продольной оси сменного кольцевого зажима (гильзы) 4 может быть выполнен, например, в виде шагового электродвигателя и снабжен опорными роликами 28, взаимодействующими со сменным кольцевым зажимом (гильзой) 4.

В дальнейшем, для удобства, сменный кольцевой зажим 4 будем называть гильзой 4, контролируемую деталь 3 с внутренней резьбой - муфтой 3, а контролируемую деталь 11 с наружной резьбой - трубой 11.

Назначение и функции элементов и блоков устройства.

Источник 18 вместе с объективом 19 предназначены для формирования узкого светового луча в направлении резьбовой поверхности муфты 3, а фотоприемник 20 вместе с объективом 21 - для формирования сигнала о положении рассеянного и отраженного светового пятна на поверхности фотоприемника 20.

Оптоэлектронная головка 17 предназначена для определения дальности до резьбовой поверхности детали 3 путем реализации триангуляционного метода измерения. Данная головка 17 осуществляет измерение сечения резьбы муфты 3 (в нижней ее части) в одной плоскости за один ход поступательного перемещения стола 7.

Оптоэлектронная головка 22 предназначена для определения координат точек резьбовой поверхности детали 11 путем реализации теневого метода измерения. Другими словами, источник 23 и приемник 24 светового излучения с соответствующими объективами 25 и 26 предназначены для реализации теневого оптического метода измерений и фиксации координат точек резьбовой поверхности трубы 11.

Автоматически сканирующие (перемещающиеся) относительно объектов контроля оптоэлектронные головки 17 и 22 позволяют получать в памяти ПЭВМ 27 профилограммы сечений данных объектов.

Датчики 9 и 16 предназначены для формирования сигналов о координатах положения соответственно столов 7 и 14, а датчик 6 предназначен для формирования сигналов об угловом положении гильзы 4. Датчики 9 и 6 позволяют отслеживать текущее «линейное» и «угловое» положения муфты 3 относительно оптоэлектронной головки 17, а датчики 16 и 9 - «линейные» положения трубы 11 относительно оптоэлектронной головки 22.

Привод 5 на основе шагового двигателя предназначен для передачи через опорные ролики 28 вращательного движения на гильзу 4 и ее поворота вместе с муфтой 3 на заданный угол (например, на 180°).

Координатный стол 7 вместе с приводом 8 обеспечивают перемещение контролируемой детали - трубы 11 и оптоэлектронной головки 17 вдоль координаты Х системы координат устройства при контроле параметров резьбы трубы 11 и муфты 3 (фиг.1).

Координатный стол 14 вместе с приводом 15 обеспечивают перемещение оптоэлектронной головки 22 вдоль координаты Y системы координат устройства при контроле параметров резьбы трубы 11 (фиг.2 и 3).

Ход стола 7 достаточен для сканирования вдоль координаты Х системы координат устройства трубы 11 и муфты 3 соответственно оптоэлектронными головками 22 и 17 по всей длине их резьбового участка.

Ход стола 14 достаточен для перемещения оптоэлектронной головки 22 вдоль координаты Y системы координат устройства для контроля резьбы на противоположных участках трубы 11.

Гильза 4 предназначена для оперативной осевой фиксации муфты 3 перед процедурой контроля параметров ее резьбы.

Конусы 12 и 13 узла 10 крепления предназначены для центрирования и фиксации трубы 11 на координатном столе 7 перед процедурой контроля параметров ее резьбы. На фиг.2 и 3 узел 10 крепления условно не показан.

ПЭВМ 27 предназначена для реализации программы контроля параметров резьбы муфты 3 и трубы 11 и координации работы блоков и узлов устройства при проведении такого контроля. При этом ПЭВМ 27 обеспечивает соответствующую обработку сигналов, поступающих с фотоприемников 20 и 24 и датчиков 6, 9 и 16 и формирует соответствующие профилограммы сечений резьбовых участков муфты 3 и трубы 11. Далее на основе профилограмм ПЭВМ 27 производит расчет параметров резьбы и сопоставляет их с параметрами резьбы, заданными чертежом и другой конструкторской документацией. Результаты сопоставления выдаются в виде распечатанных протоколов контроля.

Описание устройства в динамике.

Устройство может работать в двух режимах:

- режиме контроля деталей с внутренней резьбой, основанной на триангуляционном оптическом методе измерений (режим контроля муфты);

- режиме контроля деталей с внешней резьбой, основанной на теневом оптическом методе измерений (режим контроля трубы).

Перед началом работы устройства в любом из указанных режимов в память ПЭВМ 27 вводятся программа контроля и необходимые исходные данные, в том числе допуски на параметры резьбы муфты 3 или трубы 11.

Программа контроля основана на сопоставлении заданных значений параметров резьбы с измеренными значениями параметров резьбы данных объектов контроля.

Режим контроля муфты.

При работе устройства в данном режиме муфта 3 заданного типоразмера устанавливается и фиксируется в гильзе 4.

По команде с ПЭВМ 27 включается привод 8, который начинает перемещать координатный стол 7, а вместе с ним и оптоэлектронную головку 17 вдоль координаты Х системы координат устройства. При этом на контролируемую внутреннюю поверхность муфты 3 через прорезь в боковой части головки 17 направляется узкий луч от источника лазерного излучения 18. Изображение светового пятна, формируемого по диффузной (рассеянной) составляющей отраженного лазерного луча, проецируется через оптическую систему 21 на соответствующие светочувствительные элементы фотоприемника 20 в виде световых марок. Схема развертки фотоприемника 20 (на чертеже для простоты не показана) формирует тактовые импульсы, обеспечивающие оптоэлектронное преобразование изображений световой марки на его элементах.

Данное преобразование осуществляется таким образом, чтобы изменения координат указанной световой марки на элементах фотоприемника 20 были пропорциональны изменениям профиля резьбы муфты 3. Изображение световой марки вызывает изменение уровней напряжения в отдельных элементах фотоприемника 20, вследствие чего распределение выходных сигналов элементов во времени пропорциональны пространственному распределению интенсивности света по сечению световой марки на элементах фотоприемника 20. Информационные сигналы с выхода фотоприемника 20 поступают на вход ПЭВМ 27 для последующей обработки согласно хранящейся в ней программы и получения значения дальности до соответствующей точки резьбовой поверхности муфты 3.

Благодаря датчику 9 измерение дальности до соответствующей точки резьбы сопровождается фиксацией ее координаты х, код которой также записывается в память ПЭВМ 27. В результате за один проход оптоэлектронной головки 17 в памяти ПЭВМ 27 формируется профилограмма сечения в нижней области внутренней поверхности муфты 3 при одном его угловом положении, т.е. выявляется изменение профиля резьбы в этой области муфты 3 в плоскости XOZ.

Для сканирования сечения муфты 3 при другом ее угловом положении (например, через 180°) по сигналу с ПЭВМ 27 включается привод 5, опорные ролики 28 которого поворачивают гильзу 4, а вместе с ней и муфту 3 на заданный угол.

Измерение профиля резьбы муфты 3 при данном ее угловом положении аналогично описанному выше.

Получение профилограмм с двух «противоположных» сечений муфты 3 может быть использовано для определения фактических параметров резьбы, включая диаметральные.

После завершения измерений муфта 3 выгружается (вытаскивается) из гильзы 4 и, далее, загружается следующая муфта.

Проведенные авторами испытания заявляемого устройства показали, что оптоэлектронная головка 17, в основу работы которой положен способ оптической триангуляции, может быть использована не только для контроля профиля резьбы муфты 3 по всей ее длине, но и ее юбки и части фаски на торце.

Режим контроля трубы.

При работе устройства в данном режиме между конусами 12 и 13 упора-центратора размещается (крепится) кусок трубы 11 заданного типоразмера с резьбовым участком, параметры резьбы которого предполагается подвергнуть процедуре контроля.

Включается ПЭВМ 27, которая начинает работать по так называемому алгоритму поиска «граничных» точек резьбовой поверхности трубы 11. При этом луч света источника 23 падает на приемник 24, с выхода которого снимается сигнал постоянной величины.

Включается привод 15 перемещения, перемещающий координатный стол 14, а вместе с ним и источник 23 и приемник 24 светового излучения, вдоль координаты Y системы координат устройства (на фиг.5 - по направлению «А»). Такое перемещение продолжается до тех пор, пока резьбовой участок трубы 11 не начнет перекрывать луч, идущий от источника 23 к приемнику 24 (фиг.2). При этом происходит изменение величины сигнала, снимаемого с приемника 24.

В момент изменения указанного сигнала с выходов датчиков 9 и 16 в память ПЭВМ 27 заносятся коды координат Х и Y «граничной» точки «Б» (фиг.5).

В следующий момент времени включается также привод 8, что приводит к одновременному перемещению обоих столов 7 и 14. В ПЭВМ 27 программа управления их перемещением составлена таким образом, что проекция луча источника 23 на (воображаемой) плоскости XOY перемещается по окружности (по траектории «В» на фиг.5) предварительно заданного радиуса r. При этом за центр такой окружности принимается упомянутая выше точка «Б».

Такое перемещение проекции луча источника 23 продолжается до тех пор, пока опять не произойдет изменения сигнала на выходе приемника 24, т.е. пока данный луч не дойдет до границы «свет-тень» или «тень-свет».

По изменению сигнала на выходе приемника 24 вновь фиксируются коды с выходов датчиков 9 и 16 и вновь в память ПЭВМ 27 заносятся коды координат Х и Y очередной «граничной» точки, принимаемой в следующем цикле поиска за центр круговой траектории луча источника 23 и т.д.

Аналогичным образом выделяются коды координат Х и Y остальных «граничных» точек резьбового участка трубы 11. При этом следует отметить, что программа их поиска составлена таким образом, что перемещение луча по окружности всегда начинается, например, с самой «нижней» ее точки (фиг.5) и это перемещение всегда осуществляется в одном направлении, например по часовой стрелке.

Следовательно, за один проход трубы 11 мимо оптоэлектронной головки 22 в памяти ПЭВМ 27 формируется профилограмма сечения в «правой» области (см. фиг.2) наружной поверхности трубы 11 (при одном ее угловом положении), т.е. выявляется изменение (распределение) профиля резьбы трубы 11 в плоскости XOY.

Для сканирования сечения трубы 11 при другом ее угловом положении (через 180°) по сигналу с ПЭВМ 27 включается привод 15 перемещения, перемещающий координатный стол 14, а вместе с ним и источник 23 и приемник 24 светового излучения, вдоль координаты Y системы координат устройства. Такое перемещение продолжается до тех пор, пока резьбовой участок трубы 11 не перестанет перекрывать луч, идущий от источника 23 к приемнику 24. При этом происходит изменение величины сигнала, снимаемого с приемника 24 (фиг.3).

Дальнейшая работа устройства по поиску «граничных» точек резьбового участка на другом (противоположном) участке трубы 11 аналогично описанному выше.

Получение профилограмм с двух «противоположных» сечений трубы 11 может быть использована для определения фактических параметров резьбы, включая диаметральные.

После завершения измерений труба 11 выгружается (вытаскивается) из упора-центратора и, далее, загружается следующая контролируемая труба.

Автоматические измерения геометрии резьбы муфты 3 и трубы 11 проводятся ПЭВМ 27 под управлением специализированного программного обеспечения (СПО). СПО также проводит расчет параметров резьбы, регистрирует и отображает значения фактического профиля резьбы на каждый типоразмер изделия. При этом измерения сечения резьбы проводятся бесконтактно и с достаточно высокой производительностью (один «проход» луча вдоль контролируемого объекта 3 или 11 осуществляется примерно за 10-30 сек).

Результаты измерений отображаются в наглядной форме, регистрируются и сохраняются в памяти ПЭВМ 27 и на машинных носителях информации неограниченное время. Они также могут выдаваться в виде распечатанных протоколов на бумажном носителе.

Программа контроля сопоставляет эталонные значения параметров резьбы с измеренными значениями параметров резьбы. По результатам контроля выносится решение о годности деталей 3 и 11 для их дальнейшей эксплуатации.

В основу работы второй оптоэлектронной головки 22 положен теневой оптоэлектронный способ измерений. Сравнивая ее работу с работой первой оптоэлектронной головки 17, можно указать на следующие достоинства теневого способа контроля параметров резьбы:

- минимально влияние качества выполнения резьбовой поверхности трубы 11 на достоверность результатов контроля, углов наклона ее резьбы и, соответственно, минимальна погрешность измерений,

- минимальна ширина зоны измерения, не превышающая 20-30 мкм,

- минимально влияние на результаты контроля возможных смещений оси трубы 11 в поперечных направлениях,

- проще обработка сигналов, поступающих с оптоэлектронной головки 22, чем при триангуляционном способе, что не требует больших вычислительных ресурсов для управления оптоэлектронной головкой 22 в реальном масштабе времени.

Однако теневой способ не может быть использован для контроля параметров внутренней резьбы.

Сменные гильзы 4 могут быть выполнены пользователем данного устройства с разными внутренними диаметрами, что позволит проводить отбраковку муфт 3 по наружному диаметру одновременно с контролем резьбы. Если муфта 3 имеет овальность, повреждения поверхности или наружный диаметр больше внутреннего диаметра сменной гильзы 4, то она не вставится в эту гильзу.

Таким образом, предложенная авторами новая совокупность существенных признаков устройства позволяет повысить универсальность описываемого устройства путем обеспечения возможности контроля параметров резьбы деталей как с внутренней, так и с наружной резьбой, а также упростить конструкцию данного устройства путем исключения необходимости вращения первой оптоэлектронной головки, которая связана проводами (кабелями) с ПЭВМ и блоками питания. Указанные выводы подтверждаются изложенными выше сведениями.

Проверка условия патентоспособности «промышленная применимость».

Предлагаемое оптоэлектронное устройство контроля параметров резьбы не вызывает затруднений при его изготовлении. Например, один из вариантов его реализации внедрен заявителем на нефтедобывающем предприятии Республики Татарстан для контроля НКТМ диаметрами 60, 73 и 89 мм.

Вышеизложенные сведения свидетельствуют для заявленного устройства, как оно охарактеризовано в формуле изобретения, о возможности реализации его с помощью известных и предложенных средств. Следовательно, заявленное изобретение соответствует условию патентоспособности «промышленная применимость» по действующему законодательству.

ЛИТЕРАТУРА

1. Приборы и системы автоматического контроля размеров деталей машин. Рабинович А.Н. - Киев: Технiка, 1970, с.220-231.

2. Чудов В.А. и др. Размерный контроль в машиностроении / В.А.Чудов, Ф.В.Цидулко, Н.И.Фредгейм - М.: Машиностроение, 1982, с.238-250.

3. Патент РФ №2267086 на изобретение «Устройство для контроля параметров резьбовых трубных изделий». МПК G01B 11/24, G01B 11/30. Публ. 27.12.2005 г.

4. Патент РФ №2151999 на изобретение «Способ контроля параметров наружной резьбы и устройство для его осуществления». МПК G01B 11/30, G01B 3/40. Публ. 27.06.2000 г.

5. Свидетельство РФ №11333 на полезную модель «Устройство для контроля параметров наружной резьбы». МПК G01D 3/00. Публ. 16.09.1999 г.

6. Свидетельство РФ №19915 на полезную модель «Устройство для контроля параметров резьбового участка с наружной резьбой». МПК G01D 3/10. Публ. 10.10.2001 г.

7. Свидетельство РФ №11332 на полезную модель «Устройство для контроля параметров внутренней резьбы». МПК G01D 3/00. Публ. 16.09.1999 г.

8. Патент РФ №2152000 на изобретение «Способ контроля параметров внутренней резьбы и устройства для его осуществления». МПК G01B 11/30, G01B 3/48. Публ. 27.06.2000 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2311614C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ С ВНУТРЕННЕЙ РЕЗЬБОЙ | 2007 |

|

RU2357204C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377494C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ | 2005 |

|

RU2299400C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152000C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПОВЕРХНОСТЕЙ СЛОЖНОПРОФИЛИРОВАННЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2243503C2 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ ТОЛЩИНЫ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2458318C2 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ НАРУЖНОЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151999C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для бесконтактного контроля изделий с наружной или внутренней резьбой. Сущность: устройство содержит основание 1 для базирования контролируемых деталей, узел крепления контролируемой детали 3 с внутренней резьбой, размещенный на основании 1, первый координатный стол, снабженный приводом продольного перемещения и датчиком продольного перемещения, первую оптоэлектронную головку 17, размещенную на первом координатном столе и состоящую из источника узкого светового луча, например, лазера с оптической системой, многоэлементного фотоприемника, например фотолинейки, и объектива. Объектив установлен с возможностью обеспечения триангуляционной оптической связи многоэлементного фотоприемника с источником узкого светового луча через соответствующую поверхность детали 3. Кроме того, устройство содержит персональную электронную вычислительную машину (ПЭВМ), входы которой соединены с выходами многоэлементного фотоприемника и датчика продольного перемещения, а выход - с приводом продольного перемещения. Узел крепления контролируемой детали 11 с наружной резьбой выполнен, например, в виде двухконусного упора-центратора, размещенного на первом координатном столе, причем один из его конусов выполнен съемным. Второй координатный стол, имеющий П-образную форму, размещен на основании 1 и снабжен приводом и датчиком поперечного перемещения. Вторая оптоэлектронная головка установлена на втором координатном столе по разные стороны от детали 11, при этом узел крепления детали 3 выполнен, например, в виде сменного кольцевого зажима (гильзы), снабженного приводом вращения вокруг продольной оси и датчиком углового перемещения. Первый координатный стол размещен на основании 1. Технический результат: универсальность устройства за счет возможности контроля как внутренней, так и внешней резьбы, упрощение конструкции. 1 з.п. ф-лы, 5 ил.

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ ВНУТРЕННЕЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152000C1 |

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ НАРУЖНОЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151999C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКОЙ ГЛУБИНЫ ЗАЛЕГАНИЯ ГРУНТОВЫХ ВОД | 1996 |

|

RU2115924C1 |

| US 4544268 А, 01.10.1985 | |||

| СПОСОБ КОНТРОЛЯ РЕЗЬБОВЫХ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2051327C1 |

Авторы

Даты

2007-11-27—Публикация

2006-03-20—Подача