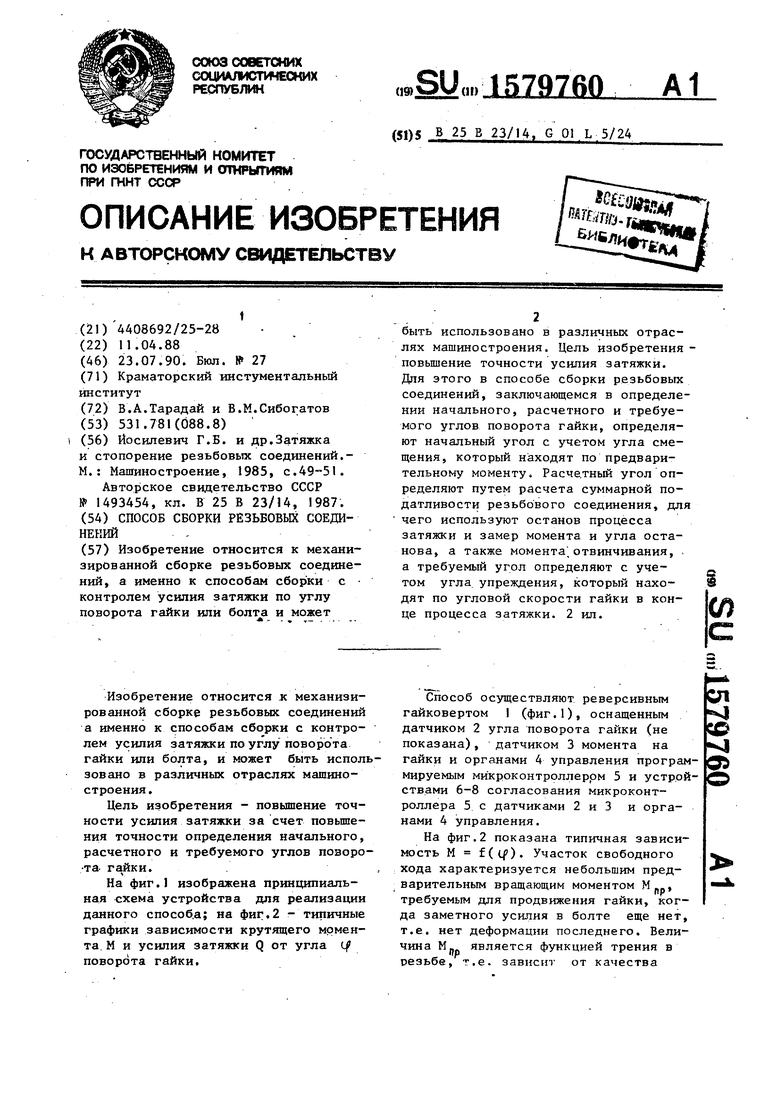

Изобретение относится к механизированной сборке резьбовых соединений а именно к способам сборки с контролем усилия затяжки по углу поворота гайки или болта, и может быть использовано в различных отраслях машиностроения.

Цель изобретения - повышение точности усилия затяжки за счет повышения точности определения начального, расчетного и требуемого углов поворота гайки.

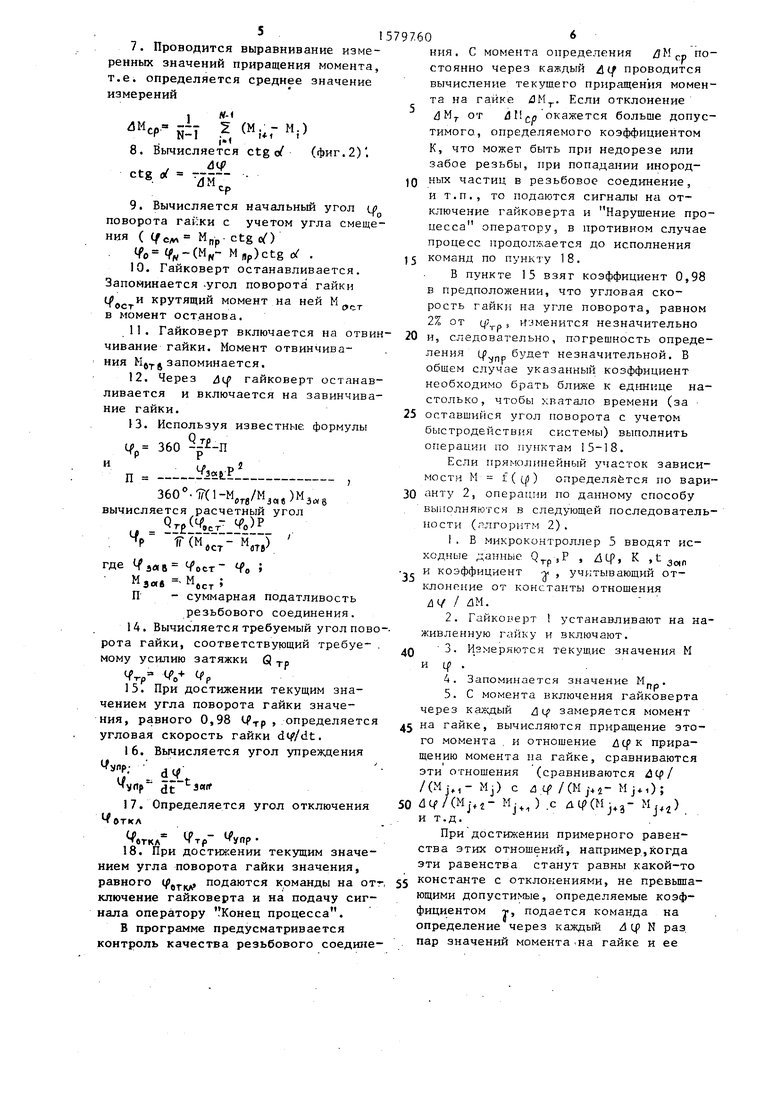

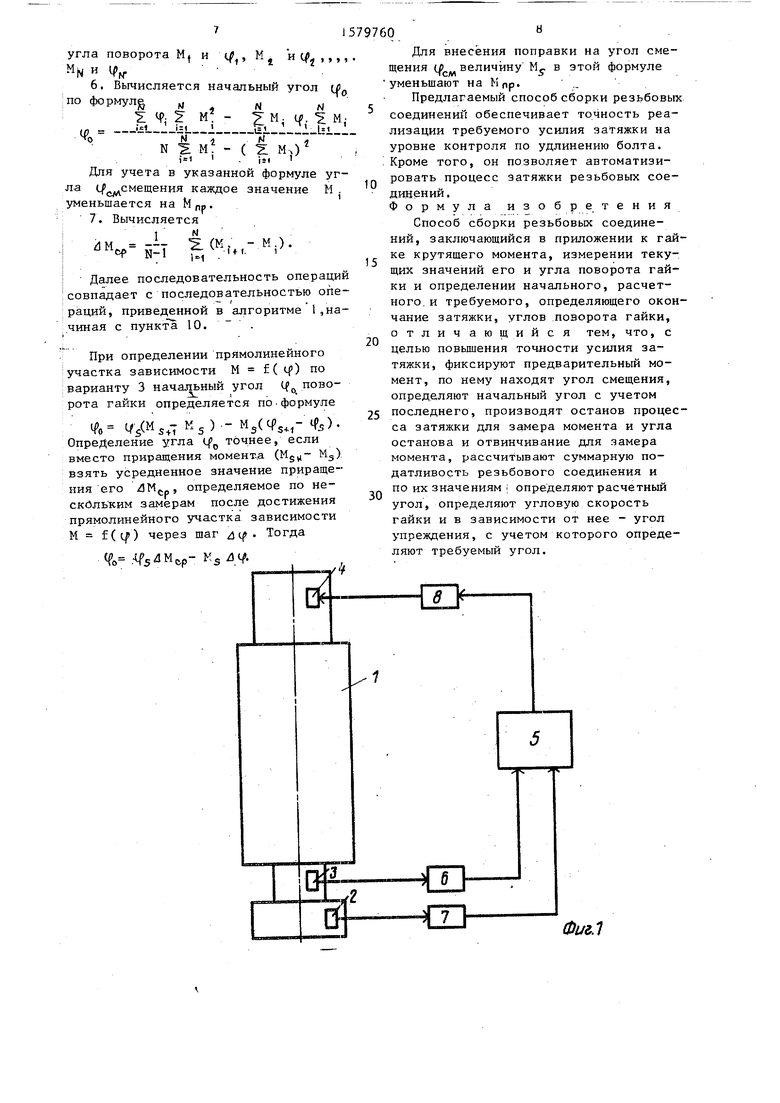

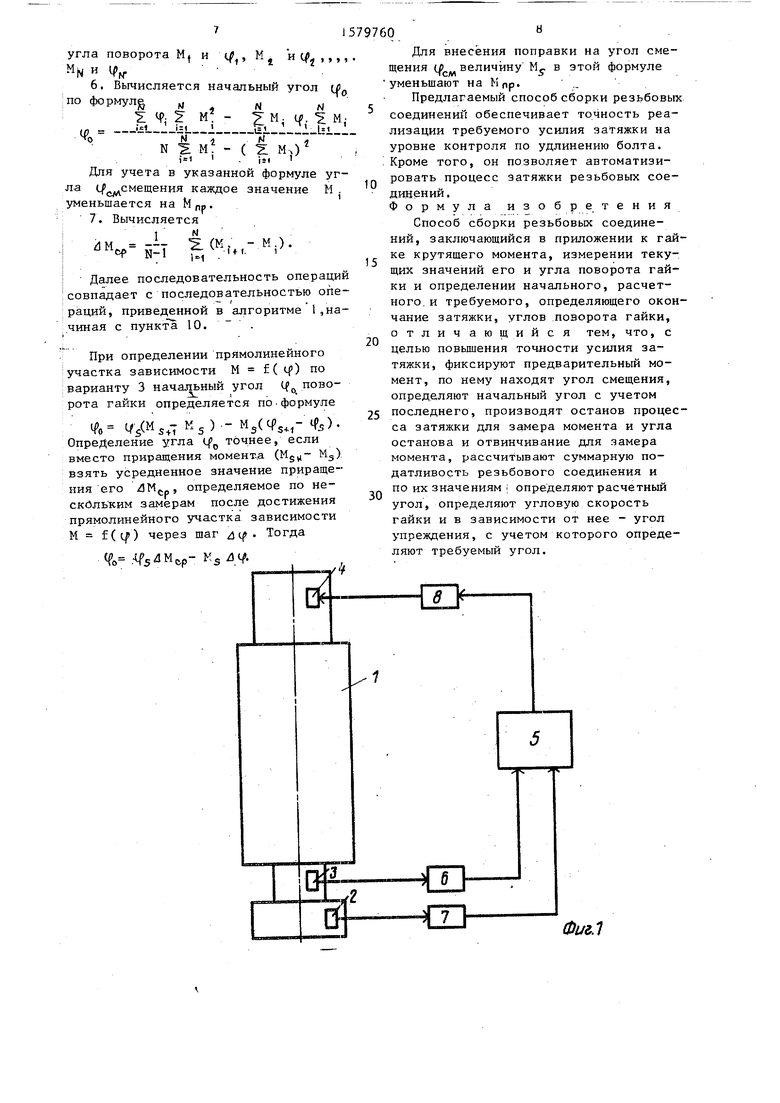

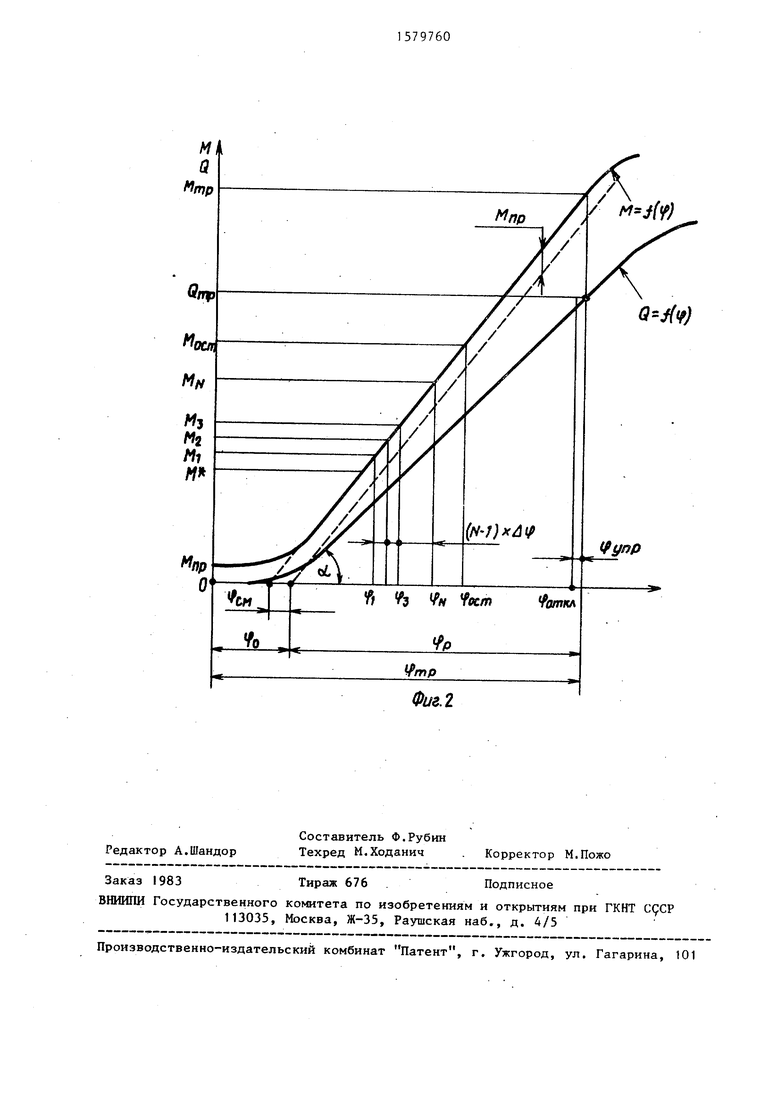

На фиг.1 изображена принципиальная схема устройства для реализации данного способа; на фиг.2 - типичные графики зависимости крутящего момента М и усилия затяжки Q от угла ( поворота гайки.

Способ осуществляют реверсивным гайковертом 1 (фиг.1), оснащенным датчиком 2 угла поворота гайки (не показана), датчиком 3 момента на гайки и органами 4 управления программируемым микроконтроллеррм 5 и устройствами 6-8 согласования микроконтроллера 5 с датчиками 2 и 3 и органами 4 управления.

На фиг.2 показана типичная зависимость М f((f). Участок свободного хода характеризуется небольшим предварительным вращающим моментом Mftp, требуемым для продвижения гайки, когда заметного усилия в болте еще нет, т.е. нет деформации последнего. Величина Mfl является функцией трения в резьбе, т.е. зависит от качества

сд J

со

sj

0

м MVC+

где М М

М

УС

пр

пр-момент на гайке;

-момент,создающий усилие в болте;

-предварительный момент. Завершение процесса обжатия микрнеровностей, т.е. начало прямолинейного,участка зависимости М f(q) определяют разными методами.

Вариант 1. Известно, что процесс обжатия микронеровностей завершаетс при достижении текущего момента на гайке 20-50% от требуемого момента затяжки. Разброс величины момента зависит от типа соединения. Можно считать, что достигнут участок прям пропорциональной зависимости ( cf если текущее значение момента на гайке достигло величины М /ЗМТ , где текущее значение момента н гайке; /3 - коэффициент, равный 0,2-0,5, в большинстве случаев /3 0,3; Мт - требуемый момент.

Величину последнего можно определить по формуле

0,2QTp-d,

м П .

тр

МтР где Мтп и О тр - требуемый момент и

соответствующее ему усилие затяжки;

3,

смазки, резьбы и т.п. и является прчиной появления угла с/и смещения.

Участок свободного хода переходит, в участок упругопластического обжатия микронеровностей и достижения номинального прилегания деталей резьбового соединения. Граница этог участка определяется начальным углом cf0.

Далее идет участок прямо пропорциональный зависимости М f(if) до появления пластических деформаций в болте.

Ери замере момента на гайке фикс руют суммарный момент М

d - наружный диаметр резбы.

Вариант 2. При достижении прямо пропорциональной зависимости М f ( п) отношение приращения угла по ворота гайки к приращению момента на ней станет постоянной величиной. Определяя это отношение, по установившемуся, его значению можно определить достижение указанной зависимости. На участке свободного хода гайки данное отношение не фиксируется.

Вариант 3. Фиксируя через определенный угол поворота гайки, напри

М

мер через А значения текущего угла поворота гайки и момента на ней, можно утверждать, что участок прямо пропорциональный зависимости М f(cf) достигнут, если три точки

I(cfc .

5f2) лежат на одной прямой. НеобхоV

. Аз(Ч-.

15+2

димым и достаточным условием принадлежности точек А1,А2,А3 одной прямой является равенство нулю определителя третьего порядка.

0

5

0

5

0

5

0

5

j

1

4s 4W,

S Mg+Z1

0.

В силу колебания коэффициентов . трения в резьбе и на торце гайки участок прямо пропорциональной зависимости М f(tp) практически не будет идеальной прямой на графике. Это необходимо учитывать соответствующими коэффициентами у как в варианте 2, так и в варианте 3.

Способ сборки резьбовых соединений реализуется в следующей последовательности операций при определении прямолинейного участка зависимости М f( cf) по варианту 1 (алгоритм ).

1.В микроконтроллер 5 вводят исходные данные: требуемое усилие затяжки QTp, наружный диаметр резьбы d, шаг.резьбы Р, шаг измерения угла поворота гайки и Ц , число замеров N, коэффициент К, учитывающий допуск на отклонения реального процесса затяжки от прогнозируемого, время запаздывания системы (время-от подачи команды до ее исполнения) и коэффициент (Ь .

2.Гайковерт 1 устанавливают на наживленную гайку. Дальше процессом затяжки управляют по программе микроконтроллер 5.

3.Вычисляется М 0,2 ft QTpd.

4.Дается команда на включение гайковерта Г на завинчивание гаЈки.

С этого момента и до окончания процесса сборки постоянно измеряются текущие значения угла поворота гайки и момента на ней.

5.Запоминается, значение предварительного момента М ПР.

6.При достижении текущим значением моментана гайке величины,равной М через каждый 4 С ,N раз запоминаются значения моментана гайке М М, .. .М N

и угол (fft, соответствующий моменту М ., .

7. Проводится выравнивание измеренных значений приращения момента, т.е. определяется среднее значение измерений

1

4М

ер

1

NZ7

н-

z (м,м-м.)

8.Вычисляется ctg / (фиг. 2).

4ф ctg У 7Й 9.Вычисляется начальный угол ( поворота rai -ки с учетом угла смещния ( (/СЛл Мпр- ctg оО

(MN- M,p)ctg o( .

10.Гайковерт останавливается. Запоминается -угол поворота гайки if и крутящий момент на ней М огт в момент останова.

11.Гайковерт включается на отвчивание гайки. Момент отвинчивания Мвт запоминается.

12.Через ду гайковерт останаливается и включается на завинчивние гайки.

13.Используя известные формулы

9л.г р

а

ц 360

и

-П

.

360

W- WM3««.

) вычисляется расчетный угол

QrЈ()P

fp IT СМ - М Р -пвст ИвТВ

где Ч злв «f,

о

М3«в Мвст П

- суммарная податливость резьбового соединения.

14.Вычисляется требуемый угол пов рота гайки, соответствующий требуемому усилию затяжки 6) т«

(р и + j

ттр о 4f

15.При достижении текущим значением угла поворота гайки значения, равного 0,98 МЧр , определяетс угловая скорость гайки dif/dt.

16.Вычисляется угол упреждения

Jfflp;

ч

упр

L4.t

dt

17.Определяется угол отключения

ОТКЛ

V.TKA- V «W18.При достижении текущим значением угла поворота гайки значения, равного tfeTKA подаются команды на отключение гайковерта и на подачу сиг- нала оператору Конец процесса.

В программе предусматривается контроль качества резьбового соедине,

1579760

0

5

0

5

0

5

0

ния. С момента определения /ЗМгр постоянно через каждый 41/ проводится вычисление текущего приращения момента на гайке dMr. Если отклонение Мт от dMCp окажется больше допустимого, определяемого коэффициентом К, что может быть при недорезе или забое резьбы, при попадании инородных частиц в резьбовое соединение, и т.п., то подаются сигналы на отключение гайковерта и Нарушение процесса оператору, в противном случае процесс продолжается до исполнения команд по пункту 18.

В пункте 15 взят коэффициент 0,98 в предположении, что угловая скорость гайки на угле поворота, равном 2% от , изменится незначительно и, следовательно, погрешность определения Cfypp будет незначительной. В общем случае указанный коэффициент необходимо брать ближе к единице настолько, чтобы хватало времени (за оставшийся угол поворота с учетом быстродействия системы) выполнить операции по пунктам 15-18.

Если прямолинейный участок зависимости М i ( q)) определяется по варианту 2, операции по данному способу выполняются в следующей последовательности ( алгоритм 2) .

1.В микроконтроллер 5 вводят исходные данные Qrp,P , йЦ, К ,L3oin

и коэффициент л- , учьтывающий от- клонрние от константы отношения 4V / ДМ.

2.Гайковерт 1 устанавливают на наживленную гайку и включают.

3.Измеряются текушис значения М

5

и

ч

0

5

4.Запоминается значение Мпр.

5.С момента включения гайковерта через каждый д ч замеряется момент на гайке, вычисляются приращение этого момента и отношение Лор к приращению момента на гайке, сравниваются эти отношения (сравниваются 4С(/ /(М,-м- Mj) с л if /(Mj+4- ); dlf/(Mj+t- MJ+1) с dlp(MJ43- )

и т.д.

При достижении примерного равенства этих отношений, например,когда эти равенства станут равны какой-то константе с отклонениями, не превышающими допустимые, определяемые коэффициентом -v, подается команда на определение через каждый Л (f N раз пар значений момента на гайке и ее

угла поворота Mj и (f ,

N и ч

м

м

и

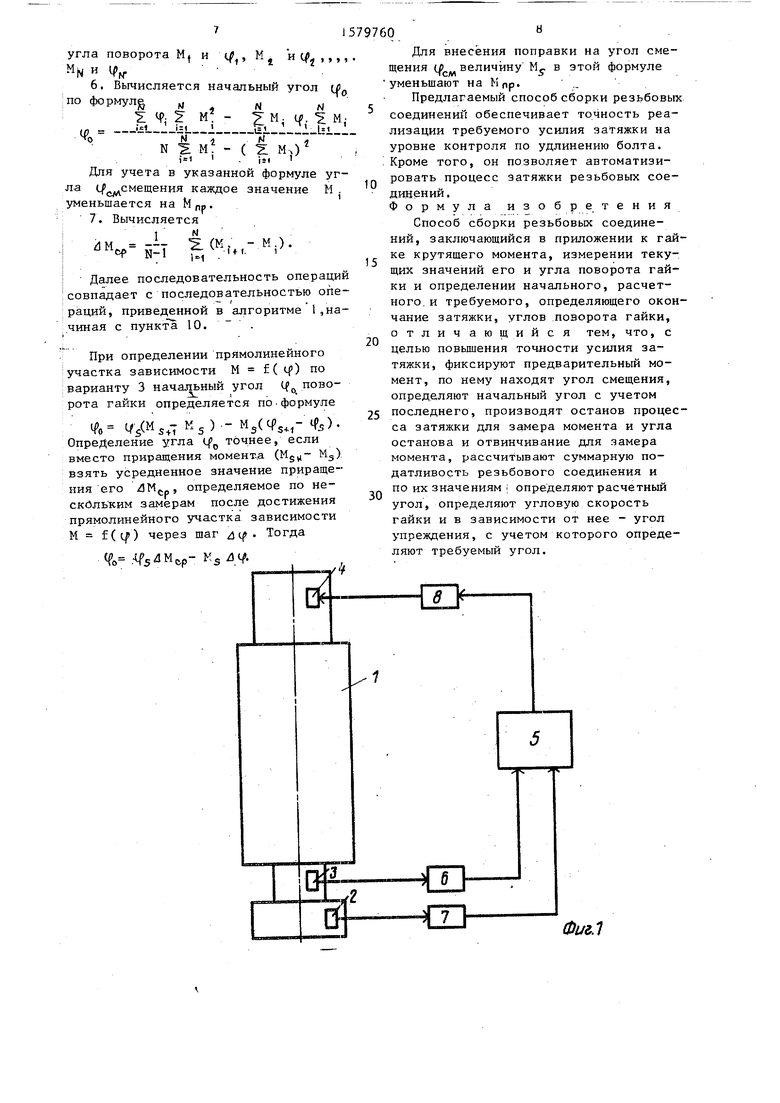

6. Вычисляется начальный угол q( по формулу

fc

Z м2 - Ј м. if. -2 м,

м

пр

N S М - ( 2 М,)

I-1 | lI

Для учета в указанной формуле угла (смещения каждое значение М . уменьшается на М

7. Вычисляется

|°V-Mi Далее последовательность операций совпадает с последовательностью операций, приведенной в алгоритме 1,начиная с пункта 10.

При определении прямолинейного участка зависимости М f ( if) no варианту 3 начальный угол Cf0 поворота гайки определяется по формуле

VS(MS+T KS).- Ms( fs).

Определение угла Lf0 точнее, если вместо приращения момента (МЈЦ- М3) взять усредненное значение приращения его ЛМС , определяемое по нескольким замерам после достижения прямолинейного участка зависимости М f(l) через шаг tp Тогда

ft KS4

ю

15

797608

Для внесения поправки на угол смещения у величину М,. в этой формуле

1 СЛпj

уменьшают на МпрПредлагаемый способ сборки резьбовых соединений обеспечивает точность реализации требуемого усилия затяжки на уровне контроля по удлинению болта. Кроме того, он позволяет автоматизировать процесс затяжки резьбовых соединений. Формула изобретения

Способ сборки резьбовых соединений, заключающийся в приложении к гайке крутящего момента, измерении текущих значений его и угла поворота гайки и определении начального, расчетного и требуемого, определяющего окончание затяжки, углов поворота гайки, отличающийся тем, что, с целью повышения точности усилия затяжки, фиксируют предварительный момент, по нему находят угол смещения, определяют начальный угол с учетом последнего, производят останов процесса затяжки для замера момента и угла останова и отвинчивание для замера момента, рассчитывают суммарную податливость резьбового соединения и по их значениям определяют расчетный угол, определяют угловую скорость гайки и в зависимости от нее - угол упреждения, с учетом которого определяют требуемый угол.

20

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ затяжки резьбовых соединений | 1987 |

|

SU1493454A1 |

| Способ затяжки резьбовых соединений | 1990 |

|

SU1749013A1 |

| Способ затяжки резьбовых соединений | 1989 |

|

SU1650424A1 |

| Способ контроля качества сборки резьбовых соединений | 1990 |

|

SU1767373A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2381098C2 |

| Способ затяжки резьбовых соединений | 1986 |

|

SU1388272A1 |

| Способ контроля затяжки при сборке резьбовых соединений ударными гайковёртами | 2017 |

|

RU2659451C1 |

| Способ сборки групповых резьбовых соединений | 1989 |

|

SU1738634A1 |

| СПОСОБ СБОРКИ РЕЗЬБОВОГО СОЕДИНЕНИЯ | 1993 |

|

RU2103156C1 |

| Способ сборки резьбовых соединений и устройство для его осуществления | 1991 |

|

SU1821351A1 |

Изобретение относится к механизированной сборке резьбовых соединений, а именно к способам сборки с контролем усилия затяжки по углу поворота гайки или болта и может быть использовано в различных отраслях машиностроения. Цель изобретения - повышение точности усилия затяжки. Для этого в способе сборки резьбовых соединений, заключающемся в определении начального, расчетного и требуемого углов поворота гайки, определяют начальный угол с учетом угла смещения, который находят по предварительному моменту. Расчетный угол определяют путем расчета суммарной податливости резьбового соединения, для чего используют останов процесса затяжки и замер момента и угла останова, а также момента отвинчивания, а требуемый угл определяют с учетом угла упреждения, который находят по угловой скорости гайки в конце процесса затяжки. 2 ил.

3

$

Фи&1

Редактор А.Шандор

Составитель Ф.Рубин Техред М.Ходанич

Заказ 1983

Тираж 676

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ C(JCP 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Фиг. 2

Корректор М.Пожо

Подписное

| Йосилевич Г.Б | |||

| и др.Затяжка и стопорение резьбовых соединений.- М.: Машиностроение, 1985, с.49-51 | |||

| Способ затяжки резьбовых соединений | 1987 |

|

SU1493454A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-07-23—Публикация

1988-04-11—Подача