Изобретение относится к области металлургии, а именно к термомеханической обработке хромомолибденовых сталей перлитного класса, адаптированных к природно-климатическим условиям крайнего севера, для использования в сооружениях по добыче, хранению и транспортировке газа и нефти на арктическом шельфе, а также для сооружений и конструкций различного назначения, эксплуатируемых в условиях низких температур.

Высокопрочные хромомолибденовые стали являются одним из широко используемых классов материалов. Одним из существенных недостатков таких сталей является сравнительно высокая температура хрупко вязкого перехода, ниже которой ударная вязкость сталей резко падает, сталь становится хрупкой, что может привести к внезапному катастрофическому разрушению конструкции. Высокие показатели механических свойств демонстрируют легированные мартенситно-стареющие стали. Однако большое содержание дорогостоящих легирующих добавок существенно ограничивают области их применения по условиям экономической целесообразности. Разработка технологии, которая обеспечит высокий уровень прочности (более 1200 МПа) и ударной вязкости при пониженных до -90°С температурах (KCV более 150 Дж/см2) в катаных полуфабрикатах хромомолибденовых сталей, суммарное содержание легирующих элементов в которых не превышает 4%, имеет большое практическое значение. Такие стали будут перспективными материалами для замены имеющих ценовые ограничения мартенситно-стареющих сталей в изделиях, выпускаемых крупными сериями.

Для достижения требуемых свойств в материале необходимо разработать оптимальный режим термомеханической обработки.

Известен способ деформационно-термической обработки, описанный в статье «Tempforming in medium-carbon low-alloy steel» (J. Alloys Compd.,vol. 577, pp. S538-S542) авторами Y. Kimura, T. Inoue, K. Tsuzaki. Согласно этому способу слиток низколегированной стали, полученный путем вакуумной плавки и литья, подвергают гомогенизационному отжигу при 1200°C и деформационной обработке путем горячей прокатки до пластины толщиной 4 см, затем из стальных слитков вырезают заготовки, размерами 12 см × 4 см × 4 см, для последующей обработки. Вырезанные заготовки нагревают до 1200°C и выдерживают в течение 1 ч, после чего подвергают горячей прокатке в пруток с квадратным поперечным сечением 9 см2 с последующей закалкой в воде. Закаленные прутки подвергают отпуску при 500°C в течение 1 часа и многократной прокатке при температуре отпуска в пруток с квадратным поперечным сечением 2 см2 и последующему охлаждению на воздухе. Ударная вязкость после термообработки: KCV-20°C = 336 Дж/см2, KCV-60°C = 291 Дж/см2.

Недостатком данного способа является то, что он предназначен для обработки низколегированных среднеуглеродистых сталей и не обеспечивает получение достаточно высоких значений ударной вязкости при отрицательных температурах.

Известен способ деформационно-термической обработки низколегированной стали (RU 2631068, опубликован 18.09.2017), который включает гомогенизационный отжиг слитка, его горячую ковку, закалку заготовки с последующим отпуском, прокатку, отличающийся тем, что гомогенизационный отжиг слитка проводят при температуре 1423±50К в течение 1 часа, ведут многопроходную горячую ковку слитка при температуре 1423±50 К до истинной степени деформации не менее 0,5 с последующим охлаждением на воздухе, при этом при ковке после каждого прохода заготовку подогревают до температуры ковки, нагрев заготовки под закалку осуществляют до температуры 1373–1423 К в течение 30 минут и охлаждают в масле, отпуск проводят при температуре 873–923 К в течение 1 часа, а затем при температуре отпуска проводят многопроходную прокатку до истинной степени деформации не менее 1,2, причем при прокатке после каждого прохода заготовку подогревают до температуры отпуска, а обжатие за проход составляет не менее 10%. Такая обработка позволяет получить предел прочности 1050-1100 МПа, предел текучести 1040-1090 МПа, а относительное удлинение 10% при значениях KCV-60°C = 360-390 Дж/см2.

Недостатком данного способа является недостаточный уровень прочностных свойств.

Задачей предлагаемого изобретения является разработка способа термомеханической обработки хромомолибденовых сталей, позволяющего повысить прочностные характеристики данных сталей при комнатной температуре, а также увеличить значения ударной вязкости при отрицательных температурах.

Технический результат заключается в следующем:

- получение ламельной структуры в хромомолибденовой стали, обеспечивающей повышение прочностных свойств, а также значений ударной вязкости при отрицательных температурах.

Поставленная задача решается предложенной термомеханической обработкой хромомолибденовой стали. Предложенный способ включает предварительную и окончательную обработки. Предварительная обработка включает нагрев до температуры выше линии А3 и выдержку заготовки в течение 1 часа при этой же температуре с последующей однократной прокаткой с обжатием 20%, после чего осуществляют закалку в воде, а окончательная обработка включает отпуск при температуре 550-650°С в течение 1 часа и многократную прокатку при температуре отпуска до истинной степени деформации не менее 1,4. После каждого прохода заготовку подогревают до заданной температуры, обжатие за проход составляет 10%.

Примеры осуществления:

Пример 1. Заготовка из стали 35ХГМ (Fe – 0.36C – 0.4Si – 0.56Cr – 0.57Mn – 0.54Mo) была подвергнута предложенной термомеханической обработке. Исходный материал в виде слитка размерами 44х44х240 мм3 был подвергнут нагреву и выдержке в печи при температуре 850°С в течение 1 часа. Полученная заготовка была подвергнута однократной прокатке при температуре 850°С с обжатием 20% с последующим охлаждением в воде. Следующей стадией был отпуск при температуре 550°С в течение 1 часа. Далее заготовку подвергли многократной прокатке (10 проходов) при температуре отпуска до толщины 10 мм, конечная истинная степень деформации составила 1.5. Все стадии прокатки проводились с промежуточным нагревом до температуры 550°С.

Пример 2. Заготовка из стали 35ХГМ (Fe – 0.36C – 0.4Si – 0.56Cr – 0.57Mn – 0.54Mo) была подвергнута предложенной термомеханической обработке. Исходный материал в виде слитка размерами 44х44х240 мм3 был подвергнут нагреву и выдержке в печи при температуре 850°С в течение 1 часа. Полученная заготовка была подвергнута однократной прокатке при температуре 850°С с обжатием 20% с последующим охлаждением в воде. Следующей стадией был отпуск при температуре 600°С в течение 1 часа. Далее заготовку подвергли многократной прокатке (10 проходов) при температуре отпуска до толщины 10 мм, конечная истинная степень деформации составила 1.5. Все стадии прокатки проводились с промежуточным нагревом до температуры 600°С.

Пример 3. Заготовка из стали 35ХГМ (Fe – 0.36C – 0.4Si – 0.56Cr – 0.57Mn – 0.54Mo) была подвергнута предложенной термомеханической обработке. Исходный материал в виде слитка размерами 44х44х240 мм3 был подвергнут нагреву и выдержке в печи при температуре 850°С в течение 1 часа. Полученная заготовка была подвергнута однократной прокатке при температуре 850°С с обжатием 20% с последующим охлаждением в воде. Следующей стадией был отпуск при температуре 650°С в течение 1 часа. Далее заготовку подвергли многократной прокатке (10 проходов) при температуре отпуска до толщины 10 мм, конечная истинная степень деформации составила 1.5. Все стадии прокатки проводились с промежуточным нагревом до температуры 650°С.

После термомеханической обработки по предложенному способу сталь характеризуется ламельной микроструктурой со средним размером зерен 250-360 нм.

Из полученных стальных заготовок были вырезаны образцы для испытаний на определение механических свойств. Образцы вырезались вдоль направления прокатки.

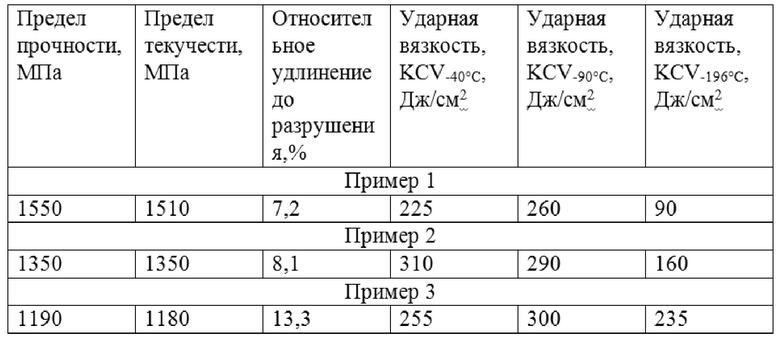

В таблице 1 представлены результаты механических испытаний образцов высокопрочной хромомолибденовой стали 35ХГМ, подвергнутых термомеханической обработки по предложенному способу. Механические испытания на растяжения проводились в соответствии с ГОСТ 1497-84 при комнатной температуре. Испытания на ударный изгиб с концентратором вида V проводились в соответствии с ГОСТ 9454-78 при температурах -196, -90 и -40°С.

Таблица 1.

Таким образом, достигнута задача по разработке способа обработки хромомолибденовой стали. Применение предлагаемой термомеханической обработки хромомолибденовой стали перлитного класса приводит к повышению показателей прочности при комнатной температуре, сохраняя высокие показатели пластичности, и увеличению значений ударной вязкости при отрицательных температурах для изделий используемых условиях крайнего севера, в сооружениях по добыче, хранению и транспортировке газа и нефти на арктическом шельфе, а также для сооружений и конструкций различного назначения, эксплуатируемых в условиях низких температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2631068C1 |

| Способ получения высокопрочной хромомолибденовой стали | 2021 |

|

RU2779102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ХЛАДОСТОЙКОЙ ВЫСОКОПРОЧНОЙ АУСТЕНИТНОЙ СТАЛИ | 2016 |

|

RU2631067C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2016 |

|

RU2643119C2 |

| Способ термомеханической обработки конструкционных сталей | 1987 |

|

SU1579934A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОУГЛЕРОДИСТОЙ ФЕРРИТО-ПЕРЛИТНОЙ СТАЛИ | 2009 |

|

RU2427653C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ СТАЛИ С ВЫСОКОЙ ХЛАДОСТОЙКОСТЬЮ И СВАРИВАЕМОСТЬЮ ДЛЯ ШИРОКОГО ПРИМЕНЕНИЯ, В ТОМ ЧИСЛЕ В АРКТИЧЕСКИХ УСЛОВИЯХ | 2017 |

|

RU2643030C1 |

Изобретение относится к области металлургии, а именно к термомеханической обработке хромомолибденовых сталей перлитного класса, адаптированных к природно-климатическим условиям крайнего севера, для использования в сооружениях по добыче, хранению и транспортировке газа и нефти на арктическом шельфе, а также для сооружений и конструкций различного назначения, эксплуатируемых в условиях низких температур. Способ состоит из предварительной и окончательной обработок, причем предварительная обработка включает: нагрев и выдержку заготовки в течение 1 часа в аустенитной области (выше линии А3), однократную прокатка при этой же температуре с обжатием 20% с последующей закалкой в воде, а окончательная обработка включает отпуск в течение 1 часа при температуре 550-650°С и прокатку до истинной степени деформации не менее 1,4 при температуре отпуска. После каждого прохода заготовка подогревается до заданной температуры, обжатие за проход составляет 10%. Технический результат заключается в повышении показателей прочности при комнатной температуре, сохраняя высокие показатели пластичности, и увеличении значений ударной вязкости при отрицательных температурах для изделий, используемых в условиях крайнего севера, в сооружениях по добыче, хранению и транспортировке газа и нефти на арктическом шельфе, а также для сооружений и конструкций различного назначения, эксплуатируемых в условиях низких температур. 1 табл., 3 пр.

Способ обработки хромомолибденовой стали перлитного класса, характеризующийся предварительной и окончательной обработками, причем предварительная обработка включает нагрев до температуры выше линии А3 и выдержку заготовки в течение 1 часа при этой же температуре с последующей однократной прокаткой с обжатием 20%, после чего осуществляют закалку в воде, а окончательная обработка включает отпуск при температуре 550-650°С в течение 1 часа и многократную прокатку при температуре отпуска до истинной степени деформации не менее 1,4, после каждого прохода заготовку подогревают до заданной температуры, обжатие за проход составляет 10%.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2631068C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| KIMURA Y | |||

| и др., Tempforming in medium-carbon low-alloy steel | |||

| Journal of Alloys and Compounds, vol.577, pp.S538-S542 | |||

| WO 2002077310 A1, (JAPAN SCIENCE AND TECHNOLOGY CORPORATION), 03.10.2002. | |||

Авторы

Даты

2023-01-24—Публикация

2022-08-22—Подача