Изобретение относится к области машиностроения, в частности к тем его разделам, где с целью улучшения служебных качеств изделий на их поверхности наносят защитные покрытия и может быть использовано в газодобывающей, химической, авиационной промышленности, в автотранспортном строительстве, в точном машиностроении и других областях народного хозяйства, где необходима, оценка качества покрытие - деталь (пленка - подложка, адгезив - субстрат).

Целью изобретения является повышение производительности контроля путем создания в образце однородных растягивающих напряжений, не приводящих к разрушению покрытия, и увеличение диапазона регистрируемых значений адгезионной прочности путем получения интегральной ее оценки.

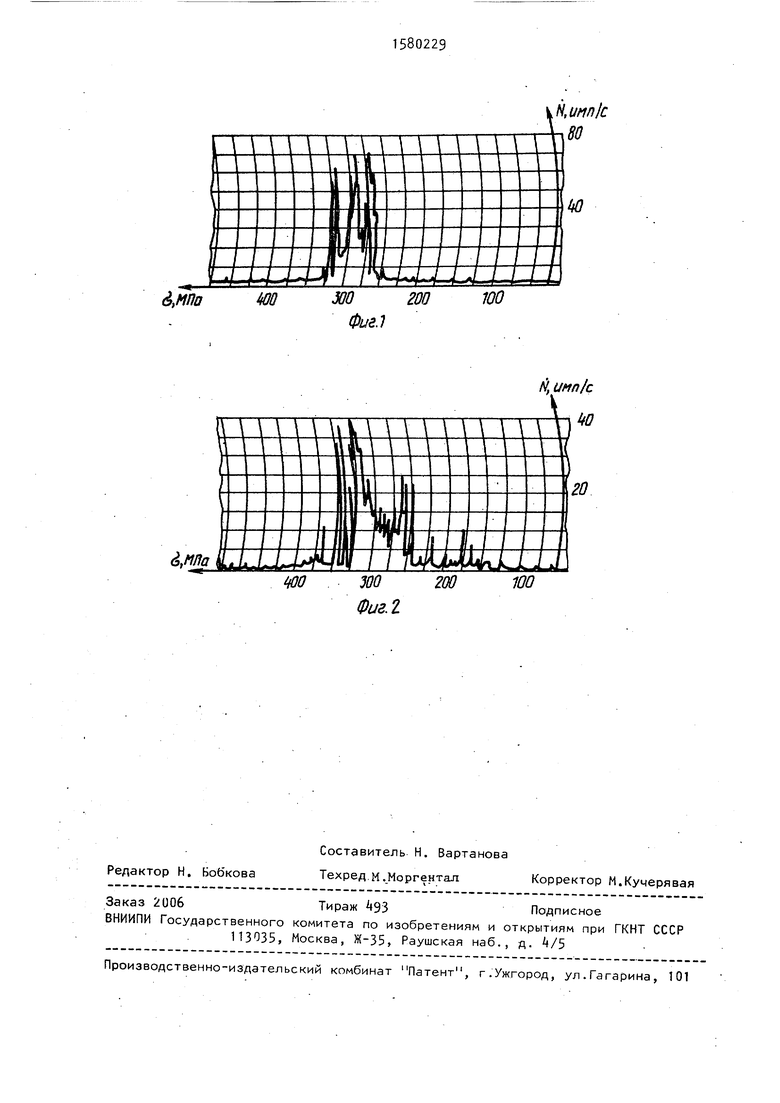

На фиг о 1 представлена диаграмма зависимости интенсивности акустической эмиссии от величины внешней нагрузки для образца без покрытия; на фиг. 2 - то же, для образца с покрытием.

Способ осуществляется следующим образом.

На подложку или на реальную деталь наносят защитное покрытие по всей поверхности за исключением двух противоположных торцов, причем предварисд

00

о to 1C

со

тельно на образце формируют технологический поясок, свободный от покрытия и смещенный от центра образца к одному из его торцов, затем подвергают образец действию механических деформаций, направленных вдоль границы раздела покрытие - подложка, возрастающих до границы упругости материала подложки, и регистрируют величину механических напряжений в образце, при которой резко возрастает интенсивность сигналов акустической эмиссии.

В основу предлагаемого способа , положено то, что первые сигналы акустической эмиссии образцов, выполненных из обычных конструкционных и инструментальных сталей, возникают при напряжениях, близких к пределу текучести материала, а при деформации образцов, на поверхность которых нанесено тонкопленочное покрытие, достаточно высокая акустическая актив

5

0

формируют технологический поясе представляющий собой кольцо шириной 2 мм, не имеющее пленочного покрытия, подвергают деформации растяжения с помощью машины бесшумного нагружения. Механическое напряжение в образце нарастает линейно со скоростью 5 мПа/с. Сигналы акустической эмиссии регистрируют измерительным трактом, в котором они преобразовываются пьезоэлектрическим датчиком из титана бария, закрепленным непосредственно на образце, в электрические импульсы, которые регистрируются измерителем частоты импульсов ИЧИ-1М, позволяющим также вести запись параметров сигнала A3 в аналоговой форме. Деформацию образца регистрируют с помощью тен- зостанции ТА-5. Снимают зависимость активности АЭ (суммарное количество импульсов в единицу времени) от величины внешней нагрузки, создаваемой в образце. По диаграмме, регистрируе

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСПОЗНАВАНИЯ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ, ВОЗНИКАЮЩИХ ПРИ ДЕГРАДАЦИИ МАТЕРИАЛА, ОБРАЗОВАНИИ ТРЕЩИН И РАЗРУШЕНИИ КОНСТРУКЦИИ | 2014 |

|

RU2569078C1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПРЕДЕЛЬНОГО СОСТОЯНИЯ И РАННЕГО ПРЕДУПРЕЖДЕНИЯ ОБ ОПАСНОСТИ РАЗРУШЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2009 |

|

RU2403564C2 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| Способ контроля прочности керамического изделия на изгиб | 1990 |

|

SU1758540A1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| Акустико-эмиссионный способ контроля прочности | 1989 |

|

SU1735761A1 |

| Способ контроля водонепроницаемости образца бетона и устройство для его осуществления | 1989 |

|

SU1619157A1 |

Изобретение относится к способам контроля адгезионной прочности покрытий в области машиностроения. Целью изобретения является повышение производительности контроля путем создания в образце, выполненном в виде подложки (детали) с покрытием, однородных растягивающих напряжений, не приводящих к разрушению покрытия, и увеличения диапазона регистрируемых значений адгезионной прочности. С этой целью на образцы по всей его поверхности формируют технологический поясок, свободный от покрытия и смещенный относительно центра к одному из его торцов. Затем его подвергают действию механических напряжений, направленных вдоль границы раздела покрытие - подложка (деталь). Об адгезионной прочности судят по величине механических напряжений, при которых резко возрастает интенсивность акустической эмиссии. 2 ил.

ность наблюдается уже при напряжениях 25 мой на двухкоординатном самописце

в 1, раза меньших предела упругости материала субстрата. Когда величина создаваемых в образце механических напряжений становится соизмерима с величиной адгезионной прочности покрытия, возникают элементарные отслоения пленок - появляются первые сигналы акустической эмиссии. Образование этих отслоений являются результатов возникновения сдвиговых трещин или трещин скольжения. При увеличении растягивающей нагрузки с постоянной скоростью трещины скольжения развиваются устойчиво и, начиная с некоторого критического значения растягивающих напряжений, -резко возрастает интенсивность сигналов акустической эмиссии (АЭ). Величина механической нагрузки, которая возникает в адгези- ве при деформации образца, вызывающая резкое увеличение интенсивности сигналов АЭ, и характеризует адгезионную прочность покрытия.

Пример . Для осуществления способа стандартные образцы из стали 20, на 50% которых нанесено ионно- плазменное покрытие из нитрида титана толщиной около 7 мкм, около одного из торцов каждого образца с покрытием

ПДП-, определяют величину деформации, при которой возрастает скорость счета импульсов.

Формула изобретения

Способ неразрушающего контроля адгезионной прочности защитных покрытий, заключающийся в том, что на подложку наносят покрытие по всей поверхности за исключением двух проти- воположных торцов, создают в образце механические напряжения и регистрируют сигналы акустической эмиссии (A3), а об адгезионной прочности судят по параметру, который определяют в момент резкого увеличения интенсивности A3, отличающийся

тем, что, с целью повышения производительности контроля и увеличения диапазона регистрируемых значений адгезионной прочности, на образце формируют технологический поясок, свободный от покрытия и смещенный от центра к одному из торцов образца, механические напряжения создают вдоль поверхности раздела покрытие-подложка перпендикулярно плоскости пояска и выбирают их в качестве параметра адгезионной прочности.

&МПа№XO200100

Фиг.1

d,Wa

WO300200100

Фиг. Z

N.unn/c 80

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ростов-на-Дону, 1984, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

1990-07-23—Публикация

1987-06-22—Подача