Изобретение относится к способам очистки промышленных газовых выбросов от оксидов азота путем их восстановления до молекулярного азота и может найти применение в химической промышленности.

Цель изобретения - исключение содержания аммиака в очищенных выбросах.

Пример 1. К 100 г оксида алюминия (носителя А-1) приливают 76 мл водного раствора, содержащего 46,02 г нитрата двухвалентной меди Cu(NO3)2-3H2O марки ЧДА, 6,03 г аммония двухромовокислого (NH4)2Cr2O7 марки ЧДА и 8,72 г нитрата двухвалентного марганца Mn(NO3)2-6H2O марки ЧДА, перемешивают до полного поглощения раствора оксидом алюминия. Контакт сушат на воздухе при 130°С в течение 2 ч и затем прокаливают 6 ч при 620°С. Готовый контакт имеет состав, мас.%: СиО 12,5; Сг203 3,0; Мп2О3 2,0; 82,5. Испытание активности контакта проводят в кварцевом реакторе проточного типа с анализом реагентов с помощью хроматографа. Предварительно контакт восстанавливают, в

токе газа, содержащего 2,0 об.% Н2 и 98,0% Не. Контакт выдерживают в потоке газовой смеси при 300°С и объемной скорости 1000 ч до тех пор, пока концентрация водорода на выходе из реактора не достигнет 2,0%, т. е. до прекращения взаимодействия водоррда с контактом.

Реактор продувают гелием для удаления газа-восстановителя и затем пропускают через него газовую смесь, содержащую 1,0 об.% NO, 99,0% Не, при 350°С и объемной скорости 1000 , регистрируя состав газа на выходе из реактора. В течение 90 мин на выходе из реактора обнаруживается лишь азот (0,5 об.% в гелии). Затем также появляются NO и N2O. Таким образом, контакт обеспечивает в течение 90 мин полную очистку газа от NO (концентрация NO на выходе не превышает 0,005 об.%). За это время с контактом успевает прореагировать 24,2 CM3NO. При повторении указанных выше операций восстановления контакта и очистки на нем газа от монооксида азота в аналогичных условиях регистриел

00

00 05

руют следующие количества превращенного в пересчете на 1 г контакта, см3 NO/r: 21,7; 20,9; 20,9. При дальнейшем десятикратном повторении стадий восстановления контакта и очистки на нем газа от NO количество превращенного NO не меняется и составляет 20,9 см3 NO/r. Потеря активности контакта в процессе достижения стабильной активности составляет 13,6% от исходной величины 24,2 см3 NO/r, наблюдаемой при очистке

18,0; Сг2О3 5,0; Мп2О3 2,0; АГ2О3 75,0. Контакт испытывают в условиях, описанных в примере 2. Величина активности контакта после достижения им стабильной активности - 26,8 см3 NO/r, потеря активности в процессе достижения стабильного значения 16,5%.

Пример 4. Для приготовления контакта на 100 г носителя А-1 берут, г: Cu(NO3)2- 3H2O 104,34; (NH4)2Cr2O7 17,72;

газа на свежеприготовленном образце, вое- 10 Afet(NO3)2-6H2O 27,6. Готовый контакт имеет

состав, мас.%: СиО22,5; Сг2О3 7,0; Мп2О3 5,0; 65,5. Контакт испытывают в условиях, описанных в примере 2. Величина активности контакта после достижения им ста- 15 бильной активности составляет 29,5 см3 NO/r, потеря активности в процессе достижения стабильной активности 18,7%.

Испытания активности контакта, результаты которых приведены в примерах 1-4, осуществляют при объемной скорости газа на

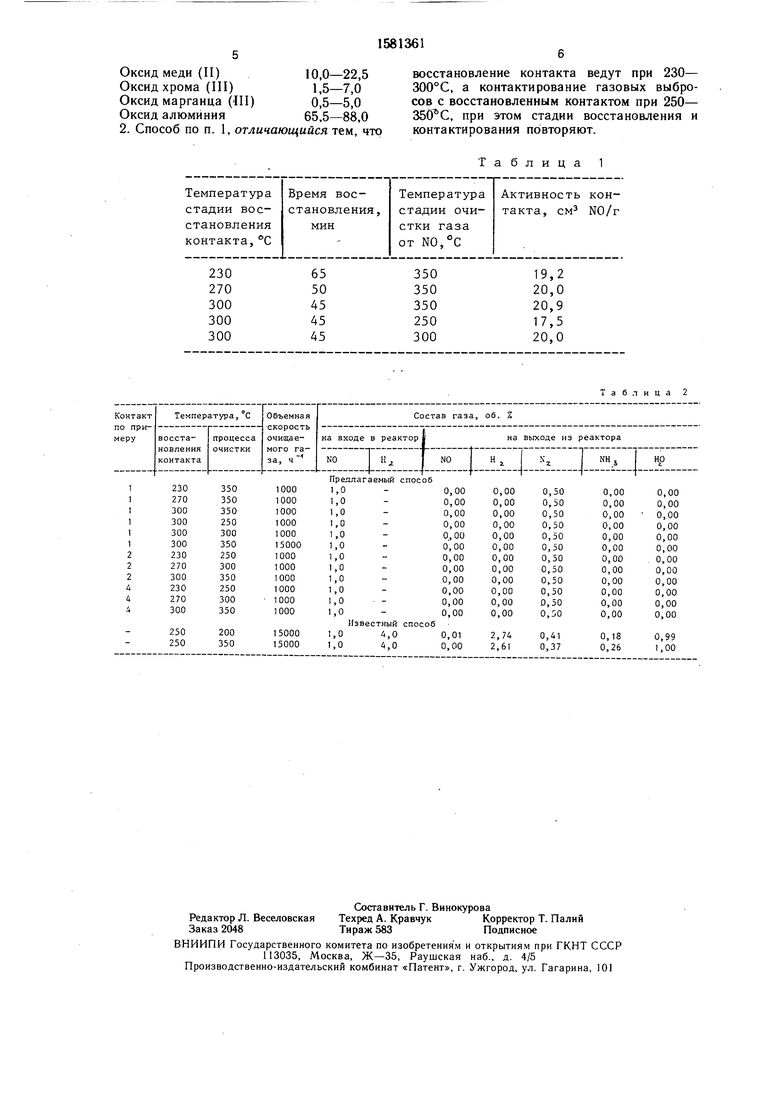

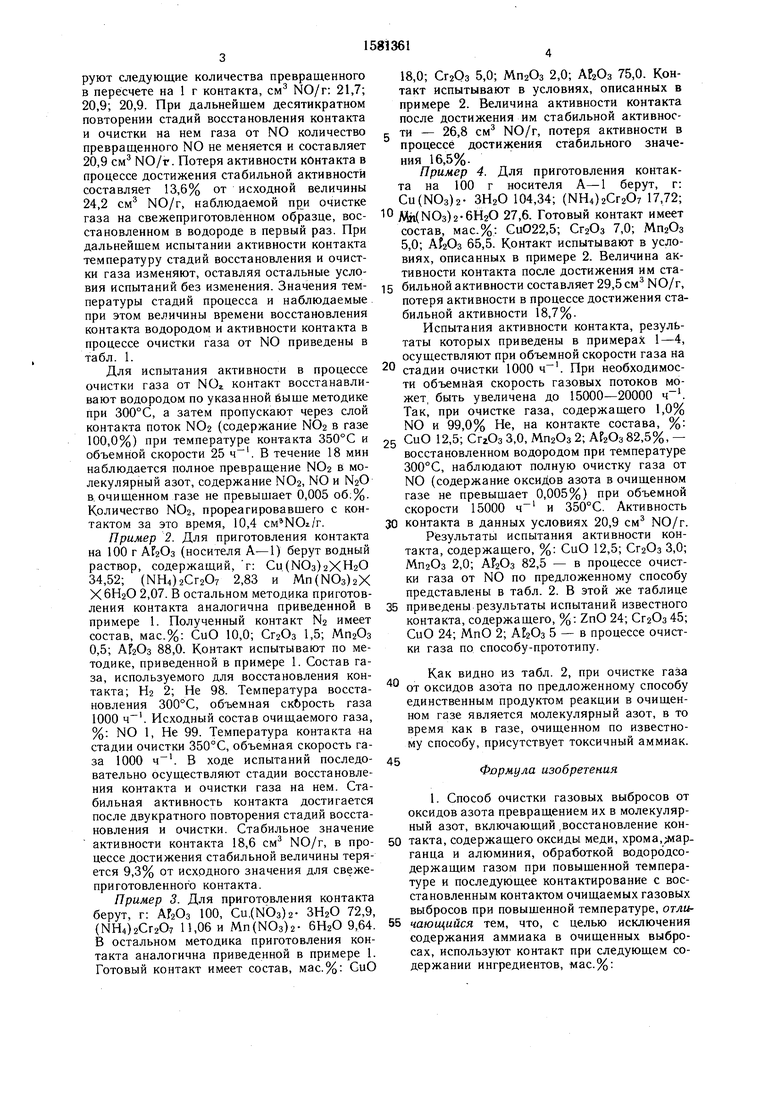

становленном в водороде в первый раз. При дальнейшем испытании активности контакта температуру стадий восстановления и очистки газа изменяют, оставляя остальные условия испытаний без изменения. Значения температуры стадий процесса и наблюдаемые при этом величины времени восстановления контакта водородом и активности контакта в процессе очистки газа от NO приведены в табл. 1.

Для испытания активности в процессе 20 стадии очистки 1000 . При необходимоеочистки газа от NO контакт восстанавливают водородом по указанной выше методике при 300°С, а затем пропускают через слой контакта поток NO2 (содержание NO2 в газе

ти объемная скорость газовых потоков может, быть увеличена до 15000-20000 . Так, при очистке газа, содержащего 1,0% NO и 99,0% Не, на контакте состава, %:

100,0%) при температуре контакта 350°С и 25 СиО 12,5; СггО3 3,0, Мп2О3 2; AF2O382,5%,

объемной скорости 25 ч .В течение 18 мин наблюдается полное превращение NO2 в молекулярный азот, содержание NO2, NO и N2O в очищенном газе не превышает 0,005 об.%. Количество NO2, прореагировавшего с контактом за это время, 10,4 CMJNOz/r.

Пример 2. Для приготовления контакта на 100 г AF2O3 (носителя А-1) берут водный раствор, содержащий, г: Cu(NO3)2XH2O 34,52; (NH4)2Cr2O7 2,83 и Mn(NO3)2X Х6Н2О 2,07. В остальном методика приготовления контакта аналогична приведенной в примере 1. Полученный контакт N2 имеет состав, мас.%: СиО 10,0; Сг2О3 1,5; Мп2О3 0,5; Af2O3 88,0. Контакт испытывают по методике, приведенной в примере 1. Состав газа, используемого для восстановления конвосстановленном водородом при температуре 300°С, наблюдают полную очистку газа от NO (содержание оксидов азота в очищенном газе не превышает 0,005%) при объемной скорости 15000 и 350°С. Активность

30 контакта в данных условиях 20,9 см3 NO/r. Результаты испытания активности контакта, содержащего, %: СиО 12,5; Сг2О3 3,0; Мп2О3 2,0; АГ2Оз 82,5 - в процессе очистки газа от NO по предложенному способу представлены в табл. 2. В этой же таблице

35 приведены результаты испытаний известного контакта, содержащего, %: ZnO 24; Сг2О3 45; СиО 24; МпО 2; АЈ2О3 5 - в процессе очистки газа по способу-прототипу.

Как видно из табл. 2, при очистке газа

такта; Н2 2; Не 98. Температура восста- от оксидов азота по предложенному способу

новления 300°С, объемная скбрость газа 1000 . Исходный состав очищаемого газа, %: NO I, He 99. Температура контакта на стадии очистки 350°С, объемная скорость газа 1000 ч

В

ходе испытании последовательно осуществляют стадии восстановления контакта и очистки газа на нем. Стабильная активность контакта достигается после двукратного повторения стадий восстановления и очистки. Стабильное значение активности контакта 18,6 см3 NO/r, в процессе достижения стабильной величины теряется 9,3% от исходного значения для свежеприготовленного контакта.

Пример 3. Для приготовления контакта берут, г: АГ2О3 100, Cu.(NO3)2- 3H2O 72,9, (NH4)2Cr2O7 11,06 и Mn(NO3)2- 6H2O 9,64. В остальном методика приготовления контакта аналогична приведенной в примере 1. Готовый контакт имеет состав, мас.%: СиО

45

единственным продуктом реакции в очищенном газе является молекулярный азот, в то время как в газе, очищенном по известному способу, присутствует токсичный аммиак.

Формула изобретения

1. Способ очистки газовых выбросов от оксидов азота превращением их в молекулярный азот, включающий .восстановление кон50 такта, содержащего оксиды меди, хрома,ар- ганца и алюминия, обработкой водорбдсо- держащим газом при повышенной температуре и последующее контактирование с восстановленным контактом очищаемых газовых выбросов при повышенной температуре, отли55 чающийся тем, что, с целью исключения содержания аммиака в очищенных выбросах, используют контакт при следующем содержании ингредиентов, мас.%:

18,0; Сг2О3 5,0; Мп2О3 2,0; АГ2О3 75,0. Контакт испытывают в условиях, описанных в примере 2. Величина активности контакта после достижения им стабильной активности - 26,8 см3 NO/r, потеря активности в процессе достижения стабильного значения 16,5%.

Пример 4. Для приготовления контакта на 100 г носителя А-1 берут, г: Cu(NO3)2- 3H2O 104,34; (NH4)2Cr2O7 17,72;

Afet(NO3)2-6H2O 27,6. Готовый контакт имеет

ти объемная скорость газовых потоков может, быть увеличена до 15000-20000 . Так, при очистке газа, содержащего 1,0% NO и 99,0% Не, на контакте состава, %:

СиО 12,5; СггО3 3,0, Мп2О3 2; AF2O382,5%,

восстановленном водородом при температуре 300°С, наблюдают полную очистку газа от NO (содержание оксидов азота в очищенном газе не превышает 0,005%) при объемной скорости 15000 и 350°С. Активность

контакта в данных условиях 20,9 см3 NO/r. Результаты испытания активности контакта, содержащего, %: СиО 12,5; Сг2О3 3,0; Мп2О3 2,0; АГ2Оз 82,5 - в процессе очистки газа от NO по предложенному способу представлены в табл. 2. В этой же таблице

приведены результаты испытаний известного контакта, содержащего, %: ZnO 24; Сг2О3 45; СиО 24; МпО 2; АЈ2О3 5 - в процессе очистки газа по способу-прототипу.

Как видно из табл. 2, при очистке газа

единственным продуктом реакции в очищенном газе является молекулярный азот, в то время как в газе, очищенном по известному способу, присутствует токсичный аммиак.

Формула изобретения

1. Способ очистки газовых выбросов от оксидов азота превращением их в молекулярный азот, включающий .восстановление контакта, содержащего оксиды меди, хрома,ар- ганца и алюминия, обработкой водорбдсо- держащим газом при повышенной температуре и последующее контактирование с восстановленным контактом очищаемых газовых выбросов при повышенной температуре, отличающийся тем, что, с целью исключения содержания аммиака в очищенных выбросах, используют контакт при следующем содержании ингредиентов, мас.%:

Оксид меди (II)10,0-22,5

Оксид хрома (III)1,5-7,0

Оксид марганца (III)0,5-5,0

Оксид алюминия65,5-88,0

2. Способ по п. 1, отличающийся тем, что

восстановление контакта ведут при 230- 300°С, а контактирование газовых выбросов с восстановленным контактом при 250- , при этом стадии восстановления и контактирования повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки газовых выбросов от оксидов азота | 1990 |

|

SU1790980A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ С ИСПОЛЬЗОВАНИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2301705C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА | 1993 |

|

RU2068732C1 |

| МЕДЬСОДЕРЖАЩИЙ КАТАЛИЗАТОР СИНТЕЗА МЕТАНОЛА НА ГРАФЕНОПОДОБНОМ УГЛЕРОДНОМ НОСИТЕЛЕ | 2023 |

|

RU2833527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДШЕСТВЕННИКА КОБАЛЬТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ | 2019 |

|

RU2796695C2 |

| СПОСОБЫ И УСТАНОВКИ ДЛЯ УМЕНЬШЕНИЯ ПОТЕРИ АММИАКА И ЗАПАХА ОТ ОРГАНИЧЕСКИХ МАТЕРИАЛА ИЛИ ОТХОДОВ В АТМОСФЕРУ | 2012 |

|

RU2621103C2 |

| Способ приготовления медьсодержащих цеолитов и их применение | 2020 |

|

RU2736265C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ | 1996 |

|

RU2102124C1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1992 |

|

RU2064817C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1990 |

|

RU2007212C1 |

Изобретение относится к технологии очистки газовых выбросов от NO X, применяемой в химической промышленности и позволяющей исключить содержание аммиака в очищенных выбросах. Контакт, содержащий, мас.%: CUO 10,0-22,5

CR 2O 3 1,5-7,0

MN 2O 3 0,5-5,0

AL 2O 3 65,5-88,0, восстанавливают обработкой H 2-содержащим газом при 230-300°С. Через восстановленный контакт пропускают газовые выбросы с примесями NO X при 250-350°С. При появлении NO X за слоем контакта стадию восстановления контакта повторяют, затем снова пропускают газовые выбросы. Объемная скорость очищаемого газа 1000-20000 ч -1. Активность контакта, выражаемая в количестве NO X, превращенного в N 2, отнесенном к 1 г контакта, составляет 10,4-29,5 см 3/г. В очищенном газе отсутствует аммиак. 1 з.п. ф-лы, 2 табл.

Таблица 1

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ | 0 |

|

SU187736A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-30—Публикация

1988-03-23—Подача