Изобретение относится к улучшенной металлической композиции Cr2O3, получаемой в результате пиролиза дихромата аммония, которая содержит менее 100 долей на миллион щелочного металла и используется в реакциях гидрофторирования HF.

В патенте США N 3258500 описан способ каталитической реакции в паровой фазе HF с галоуглеводородами, включающими тетрахлорэтилен и хлортрифторэтилен, используя катализатор, который состоит по существу из активированного нагреванием безводного окисла хрома (III) и который может быть нанесен на окись алюминия. Этот катализатор является высокоактивным. При температуре 400оС распределение продуктов следующее: 35,0% пентафторэтана, 9,2% 1-хлор-1,2,2,2-тетрафторэтана. При температуре 300оС распределение продуктов следующее: 38,3% 1-хлор-1,2,2,2-тетрафторэтана, 25,4% пентафторэтана и 16,0% 1,1-дихлор-2,2,2-трифторэтана. Хлортрифторэтилен дает CF3CHF2 в качестве основного продукта при 400оС.

В патенте N 3591646 описан способ использования катализаторов, таких как окислы хрома для получения хлорфторэтанов при помощи каталитической реакции в газовой фазе ацетилена, HF и хлора в присутствии рециркулированной смеси галогенизированных углеводородов. Катализатор может быть связан с модификаторами, которые увеличивают его активность. Некоторыми примерами модификаторов являются фториды калия, натрия, лития и цезия. В пункте 6 предлагается кальцинированный и фторированный катализатор на основе окиси алюминия, который пропитан дихроматом аммония.

Эти катализаторы не являются полностью удовлетворительными в терминах фторирующей активности и времени жизни катализатора.

В патенте США N 3755477 описан способ получения фторированных алифатических углеводородов, который содержит фторирование галогенизированного алифатического углеводорода, включающего тетрахлорэтилен и хлорфторэтилен, при помощи реакции в газовой фазе с HF в присутствии обработанного водяным паром и кальцинированного катализатора окиси хрома, полученного при помощи многостадийного способа.

Изобретение касается каталитической композиции, содержащей Cr2O3, получаемой при помощи пиролиза (NH4)2Cr2O7 и содержащей щелочной металл в концентрации 100 долей на миллион и меньше.

Более конкретно, может быть получена каталитическая композиция, щелочной металл в которой может быть получен в результате обработки Cr2O3, содержащей более 100 долей на миллион щелочного металла, чтобы снизить содержание щелочного металла на 100 долей на миллион и меньше.

Кроме того, предлагаемая каталитическая композиция может быть получена, сначала, при помощи обработки (NH4)2Cr2O7, содержащего 60-2000 долей на миллион щелочного металла, чтобы уменьшить содержащийся в нем щелочной металл до концентрации менее, чем 60 долей на миллион так, чтобы образовавшая в результате пиролиза Cr2O3 содержала щелочной металла в концентрации 100 долей на миллион и меньше.

СR2O3 - катализатор, являющийся предметом изобретения, получают при помощи пиролиза дихромата аммония.

Под пиролизом подразумевается нагревание дихромата аммония до такой температуры и на такое время, которые достаточны для того, чтобы осуществить следующую реакцию до, по существу, полного завершения.

(NH4)2Cr2O7 - - - - Cr2O3 + 3H2O + N2

Например, дихромат аммония можно нагреть в непрерывной печи до 500-700оС, в предпочтительном варианте до 540-640оС на 5-20 мин с тем, чтобы инициировать в нем внутреннюю окислительно-восстановительную реакцию, в результате которой образуется главным образом вода, азот и Cr2O3. После того, как вода и азот отгоняются, оставшийся тонкоизмельченный порошок Cr2O3 может быть охлажден и спрессован для того, чтобы увеличить объемный вес для удобства обращения с катализатором. Например, может оказаться предпочтительным объемный вес приблизительно 40-560 кг/м3, в более предпочтительном варианте - 448-512 кг/м3.

Полученная Cr2O3 может содержать низкие концентрации примесей, которые присутствуют в результате процесса получения исходной (NH4)2Cr2O7. Не отказывая тотально деструктивного влияния на эффективность катализатора, например, калий в качестве примера оказывает неблагоприятное воздействие на активность и продолжительность жизни катализатора, являющегося предметом изобретения. В предпочтительном варианте количество калия и других щелочных металлов составляет 100 долей (весовых) на миллион и меньше. Этот уровень может быть снижен при помощи стадии промывки водой. Несмотря на то, что условия не являются критическими, стадия промывки водой может включать образование шлама, содержащего 5-15% Cr2O3, в предпочтительном варианте 10% , и деионизиронную воду. Перемешивание этого водного шлама может быть осуществлено при температуре 35-65оС в течение по крайней мере одного часа, в предпочтительном варианте в течение двух и более часов. Твердые частицы затем извлекают фильтрацией с использованием рамного фильтр-пресса. Фильтровальную лепешку можно анализировать на содержание щелочных металлов. Если их концентрация составляет 100 долей (массовых) на миллион и меньше (в пересчете на сухой вес), твердые частицы, далее, сушат. Если это не так, то стадию промывки можно повторить, чтобы получить желаемую концентрацию щелочных металлов.

Форма катализатора не играет решающей роли и можно использовать таблетки, порошки или гранулы.

Например, если необходим катализатор в форме таблеток: 5-15% , в предпочтительном варианте - 10% , ацетата хрома и 1-5% , в предпочтительно варианте 2% , графита можно добавить в сухие твердые частицы в качестве агентов, способствующих процессу получения таблеток. Ацетат хрома может быть добавлен в водный раствор с 30-70% , в предпочтительном варианте 50% концентрацией. Полученную в результате пасту можно перемешать, чтобы тщательно перемешать ингредиенты, а затем из нее приготовить таблетки необходимого размера, в предпочтительном варианте цилиндры с размерами 0,32 см х 0,32 см. Таблетки могут быть высушены при 80-120оС, в предпочтительном варианте при 105оС, в течение 8-48 ч, в предпочтительном варианте в течение 16-24 ч. Таблетки Cr2O3 тогда имеют объемный вес 1120-1440 кг/м3 для предпочтительного размера таблеток и удельную площадь поверхности 40-57 м2/г, в предпочтительном варианте 45-55 м2/г. Удельный объем пор составляет 0,15-0,3 см3/г, содержание щелочного металла - 100 долей на миллион и меньше.

В общем случае, полученный в результате Сr2O3 - катализатор эффективен при HF - гидрофторировании хлорметанов, хлорэтанов и хлорпропанов.

В приводимых иллюстративных примерах все части и проценты являются массовыми, а все температуры приведены в градусах Цельсия, если не указано противное. Во всех реакциях использовали HF, содержащий только следы воды.

Пиролизованный Cr2O3 - катализатор, используемый в приводимых ниже примерах, получали, используя дихромат аммония, имеющий следующий состав: (NH4)2Cr2O7 99,5% Нерастворимые ингредиенты Менее 0,2% Железо Менее 100

долей на

миллион Хлорид Менее 100

долей на

миллион Сульфат Менее 500

долей на

миллион Щелочные металлы от 60 до 2000

долей на мил-

лион pH (8 мас. % водной золь) 3,2-4,0

Получение, очистку, сушку и прессовку Cr2O3 используемого в приводимых ниже примерах, осуществляли в соответствии со следующей процедурой.

Вращающуюся, работающую по непрерывному циклу, печь диаметром 45,72 см и длиной 5,182 м нагревали электрическим током до 570-620оС. В этот момент нагревание прекращали и в печь подавали дихромат аммония со скоростью 280 фунтов/ч (время пребывания 8 мин). Степень превращения дихромата аммония в Cr2O3 была по существу количественной. Тепло, порожденное внутренней окислительно-восстановительной реакцией, сопровождающейся образованием воды, азота и Cr2O3, было достаточным для того, чтобы поддержать необходимую реакционную температуру. После того, как вода и азот удалены, оставшийся тонкоизмельченный порошок Cr2O3 охлаждали и прессовали до объемного удельного веса приблизительно 448-512 кг/м3.

Стадия промывки водой включает образование шлама, содержащего 5-15% Cr2O3, и деионизированную воду. Перемешивание этого водного шлама осуществляли известным приемом при 35-65оС в течение не менее 1 ч. Затем твердые частицы извлекали фильтрацией, в частности, при помощи рамного фильтр-пресса. Фильтровальную лепешку затем анализировали на содержание щелочных металлов. Если их содержание составляет 100 мас. % на миллион и меньше (в пересчете на сухую массу), то эти твердые частицы пригодны для сушки и изготовления таблеток. Если это не так, то стадию промывки повторяли для того, чтобы получить необходимую концентрацию щелочного металла.

Далее, катализатор сушили в печи при температуре 500-650оС. Затем катализатор превращали в таблетки при помощи смешивания его с 5-15% свободного от щелочных металлов ацетата хрома и 1-5% графита в качестве агента, способствующего процессу изготовления таблеток. Ацетат хрома добавляли в форме 30-70% водного раствора. Полученную в результате пасту перемешивали, чтобы тщательно перемешать ингредиенты, а затем прессовали в цилиндры с размерами 0,32 см х 0,32 см. Далее, таблетки сушили при температуре 80-120оС в течение 8-48 ч в зависимости от температуры. Таблетки из Cr2O3 имели объемную плотность 1120-1440 кг/м2 и удельную площадь поверхности 40-57 м2/г. Объем пор (удельный) составил 0,15-0,3 см3/г, содержание щелочных металлов - 100 долей на миллион и меньше.

Процедура предварительной обработки.

В реактор (внутренний диаметр 1,27 см), длиной 30,48 см, труба "Инконел") загружали количество катализатора, указанное в приводимых ниже примерах, затем его помещали в песчаную ванну. Эту ванну постепенно нагревали до 400оС в то время, как через реактор пропускали газообразный азот с объемной скоростью 50 мл/минуту для того, чтобы удалить следы воды. Температуру снижали до 200оС и через реактор пропускали HF и газообразный азот (в молярном соотношении 1: 4). Поток азота снижали со временем до тех пор, пока через реактор не начинал поступать чистый HF. В этот момент температуру постепенно поднимали до 450оС и поддерживали в течение от 15 до 300 мин.

Процедура фторирования.

Далее температуру снижали, при этом поддерживали поток HF на указанных значениях, а затем начинали подавать поток CCl2= CCl2. Потоки HF и CCl2= CCl2 регулировали таким образом, чтобы получить указанные молярные отношения и времена контакта.

Поток, вытекающий из реактора, очищали при помощи водного раствора гидрата окиси калия, чтобы удалить HCl и HF, и анализировали в режиме от лайн при помощи газовой хроматографии, используя колонну диаметром 1/8 дюйма (0,31 см), длиной 20 футов (6 см), содержащую перфторированный простой полиэфир "Критокс" на инертном носителе и поток гелий в качестве носителя с объемной скоростью 35 см3/мин.

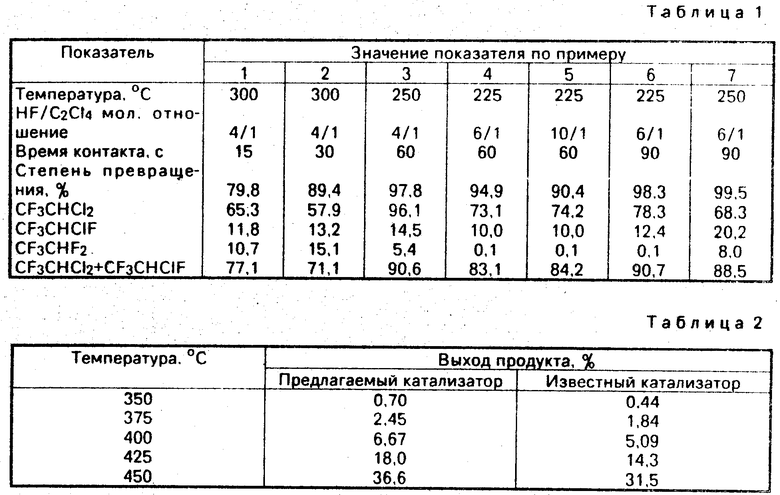

П р и м е р ы 1-7. Следовали процедурам предварительной обработки и фторирования, используя 38,1 г (30 см3) Cr2O3 с содержанием калия 60 долей на миллион в качестве первоначальной порции катализатора в форме измельченных таблеток (диаметром 40-80 меш (0,48-0,25 мм). Полученные результаты приведены в табл. 1.

П р и м е р 8. Порцию в 10 г катализатора, являющегося предметом изобретения, содержащего менее 10-20 долей на миллион калия и 10-45 долей на миллион натрия, измельчали до размера частиц в 10-20 меш (2,0-0,84 мм) и помещали в 3/8-дюймовый (0,9 см) реактор "Инионел" 600, погруженный в песчаную ванну. Этот катализатор сушили и предварительно обрабатывали HF при 450оС. Эксперимент начинали с 350оС. Температуру увеличивали ежедневно на 25оС до тех пор, пока не будет достигнута температура 450оС. Поток HF составлял 48 см3/мин, объемная скорость 2,2-дихлоргексафторпропана (реагента) составляла 9,5 г/ч. Поток, вытекающий из реактора, анализировали при помощи газовой хроматографии в режиме он лайн на содержание 2-хлор-гептафторпропана (продукта).

Условия этого эксперимента воспроизводили еще раз, используя по существу тот же катализатор, что был описан выше, за тем исключением, что он содержал 33-70 долей на миллион калия и 140-160 долей на миллион натрия. Результаты из обоих экспериментов приведены в помещенной ниже табл. 2.

П р и м е р 9. Фторирование 1,1,2-трихлортрифторэтана при температуре 420оС HF на предварительно обработанным катализатором, являющимся предметом настоящего изобретения, дает 55-60% степени превращения в пентафторхлор- и гексафторэтаны, в то время, как катализаторы с содержанием щелочных металлов выше 100 долей на миллион дают 50% -ную степень превращения и меньше при тех же условиях осуществления способа.

Эти примеры указывают на более высокую эффективность катализатора, предлагаемого в соответствии с настоящим изобретением. (56) Патент США N 3258500, кл. 540-169, опублик. 1970.

Патент США N 3591646, кл. C 07 C 17/08, 1971.

Патент США N 3755477, кл. C 07 C 17/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1988 |

|

RU2007380C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И/ИЛИ 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1990 |

|

RU2015956C1 |

| НИКЕЛЬЗАМЕЩЕННЫЕ И СМЕШАННЫЕ НИКЕЛЬ- И КОБАЛЬТЗАМЕЩЕННЫЕ ХРОМОКСИДНЫЕ КОМПОЗИЦИИ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318595C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОРЭТАНА | 2003 |

|

RU2328482C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ АЛКАНОВ | 1990 |

|

RU2021243C1 |

| КОМПОЗИЦИИ КОБАЛЬТЗАМЕЩЕННОГО ОКСИДА ХРОМА, ИХ ПОЛУЧЕНИЕ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРОВ И ПРЕДШЕСТВЕННИКОВ КАТАЛИЗАТОРОВ | 2003 |

|

RU2318594C2 |

| СПОСОБЫ КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ГЕКСАФТОРПРОПЕНОВ | 2007 |

|

RU2451659C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ АЛКАНОВ | 1990 |

|

RU2021246C1 |

| ЖИДКОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ АЛКАНОВ | 1990 |

|

RU2021245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ, СОДЕРЖАЩЕГО ПОЛИСИЛОКСАНОВОЕ ПОКРЫТИЕ НА ПОЛИМЕРНОЙ ПОДЛОЖКЕ, И ИЗДЕЛИЕ | 1991 |

|

RU2086415C1 |

Использование: в производстве катализаторов, в частности в способе получения катализатора для фторирования галогенированных алифатических углеводородов, содержащих оксид хрома (+3). Сущность изобретения: катализатор получают пиролизом бихромата аммония и щелочного металла в концентрации менее 100 долей на миллион. Предпочтительно в качестве щелочного металла использовать калий и/или натрий. Содержание щелочного металла указанной концентрации обеспечивается обработкой оксида трехвалентного хрома, содержащего более 100 долей на миллион щелочного металла, или бихромата аммония, содержащего 60 - 200 долей на миллион щелочного металла, водой. 2 з. п. ф-лы, 2 табл.

Авторы

Даты

1994-02-15—Публикация

1990-06-12—Подача