Изобретение относится к автоматизации прокатных станов и может быть использовано для регулирования ширины полосы при прокатке в черновых группах клетей широкополосных станов.

Цель изобретения - повышение точности регулирования ширины полосы.

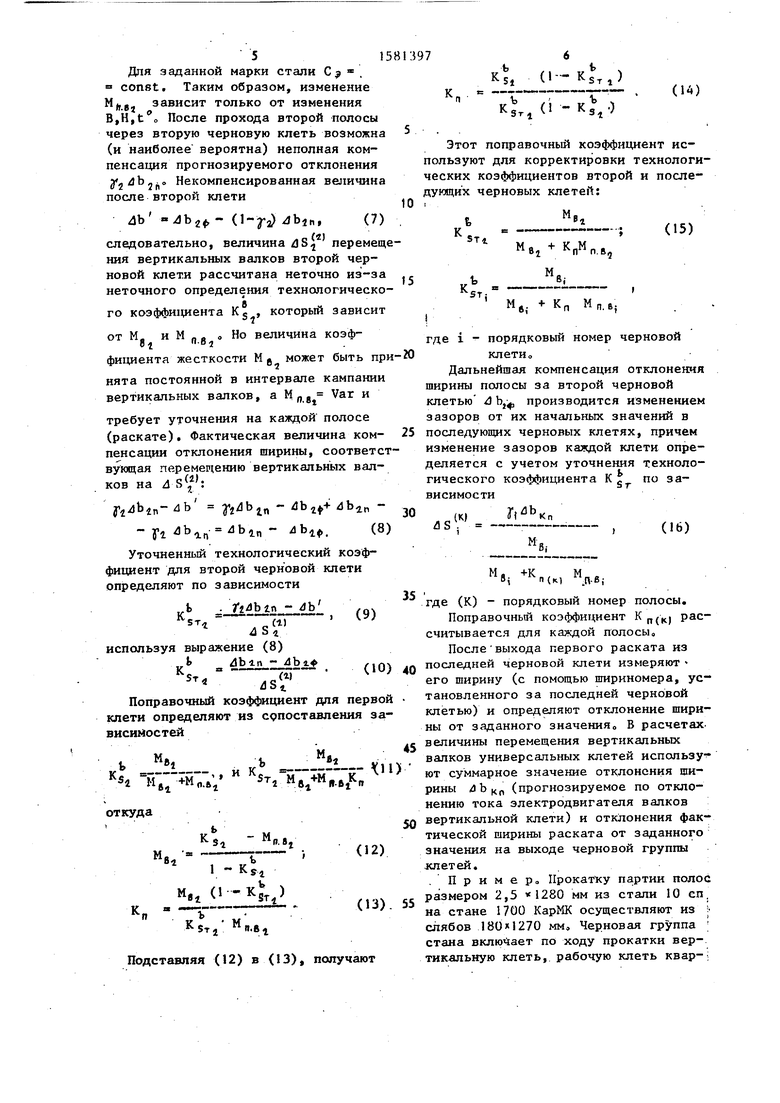

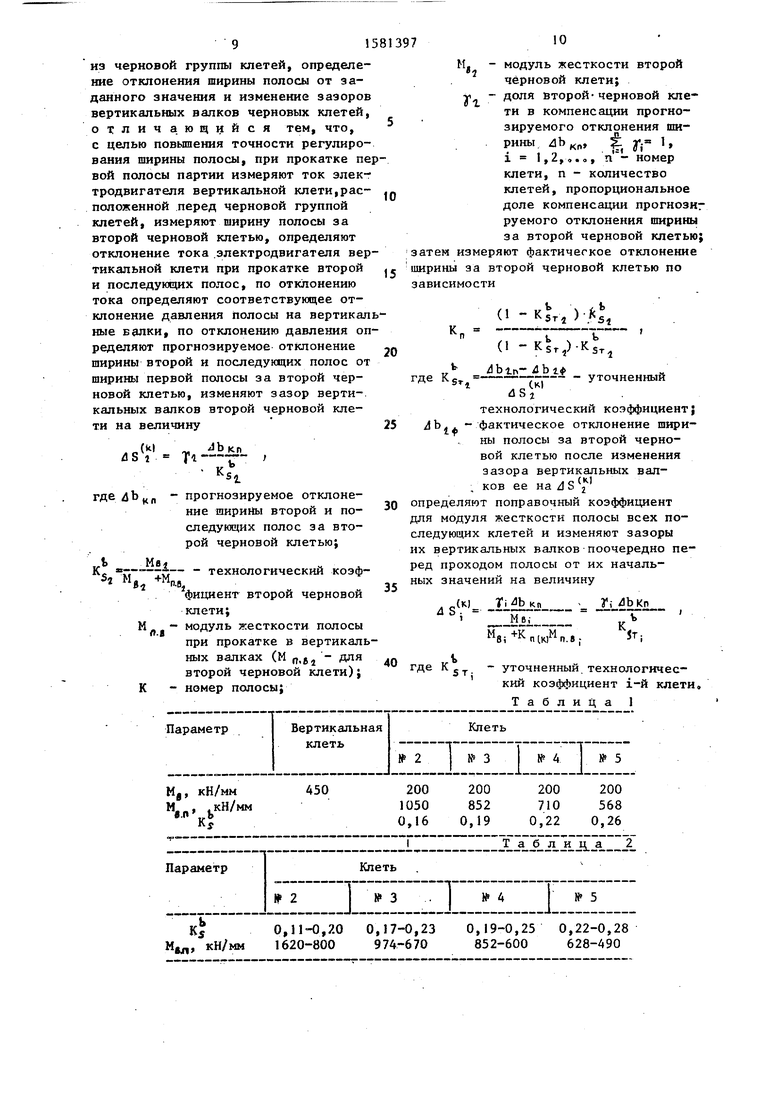

На чертеже приведена блок-схема устройства для осуществления способа.

На входах в вертикальную клеть, вторую, третью, четвертую и пятую рабочие клети установлены датчики 1-5 наличия металла. Ток синхронного двигателя ДС измеряется с помощью датчика 6 тока, а ширина полосы за второй и пятой рабочими клетями измеряется первым и вторым шириномерами 7 и 8. Задание модулей жесткости Mg pa

31

бочих клетей (второй, третьей, четвертой, пятой) осуществляется с помощью четырех задатчиков 9-12, а задание модулей жесткости полосы во второй - пятой клетях осуществляется с помощью задатчиков 13-16в Обработк информации по заданным алгоритмам, ее ввод и вывод осуществляется с помощью центрального процессора 17, оперативного запоминающего устройств

18,постоянного запоминающего устройства 19, модуля 20 ввода дискретных сигналов, модуля 21 ввода уставок, аналого-цифрового преобразователя 22 и модуля 23 вывода сигналов0 Выход модуля 23 соединены с входами регуляторов 24 - 27 положения вертикальных валков второй - пят рй рабочих клетейо Выходы датчиков наличия металла соединены с входами модуля 20 ввода дискретных сигналов, а выход датчика 6 тока и выходы первого и втрого шириномеров 7 и 8 соединены с входами аналого-цифрового преобразователя 22. Выходы задатчиков 9-16 соединены с входами модуля 21 ввода уставок, в качестве которого может быть использован стандартный модуль ввода дискретных сигналов или стандартный модуль аналого-цифрового преобразования о Выходы модуля 23 вывода сигналов соединены с входами регуляторов 24-27 положения вертикальных валков рабочих клетейо

Центральный процессор 17, оперативное запоминающее устройство 18, постоянное запоминающее устройство

19,аналого-цифровой преобразователь 22, модули 20, 21 и 23 ввода и вывода соединены между собой через шинный интерфейс

Устройство для осуществления спосба выполняет все необходимые арифме- тическо-логические операции, , по результатам проведенных измерений вычисляет уточненные технологические коэффициенты и выдает в регуляторы положения вертикальных валков корректирующие сигналы на изменение зазоров, реализуя при этом следующие соотношения: зависимость для вычисления приращения давления металла на вертикальные валки

С дт Т

Vl

(1)

46

где 1

Дв

- длина дуги захвата в вертикальных валках,

Ук.(в-ь),

(2)

5

0

5

Q

0

5

V - 0,5 - 0,63; Rft - радиус вертикальных валков;В - ширина полосы на входе в

вертикальную клеть; b - ширина полосы на выходе

из вертикальной клети; Сж - электромеханическая постоянная двигателя; JJ - приращение тока двигателя, т.е приращение давления пропорционально приращению тока электродвигателя вертикальной клети0

Прогнозируемое отклонение ширины второй полосы после второй черновой клети (по отношению к первой полосе) JPe

ДЪ

In

М8а

(3)

где М8 - модуль жесткости второй черновой клетИо

Это прогнозируемое отклонение должно компенсироваться всеми черновыми клетями, причем во второй черновой клети должно компенсироваться где У Доля второй черновой клети в компенсации прогнозируемого отклонения , а

|г,«. т

Компенсируется прогнозируемое отклонение ЗуЗЬгг1 путем перемещения вертикальных валков второй клети на величину

ТгДЪгн/с.

то;

л Ч(1)

d S4

КГ

40 где KS - технологический коэффициент для второй черновой клети

Ь

м

вг

(6)

1 M-t + ..,

где MaBi модуль жесткости полосы при прокатке в вертикальных валках второй черновой клети,

ЗР

М

П Ьг

дЪ

ар

f (в, ь, н, t°, v, сэ),

где Н - толщина полосы; t° - температура полосы; V - скорость прокатки; С э- эквивалентное содержание углерода

Так как двигатели вертикальной клети синхронные, то скорость прокатки V consto

51

Для заданной марки стали С у и const. Таким образом, изменение M/T.BJ зависит только от изменения BjHjt После прохода второй полосы через вторую черновую клеть возможна (и наиболее вероятна) неполная компенсация прогнозируемого отклонения y2dbjno Некомпенсированная величина после второй клети

4b

(7)

АЪ - () ЛЪ1П,

следовательно, величина перемещения вертикальных валков второй черновой клети рассчитана неточно из-за неточного определения технологического коэффициента Ks , который зависит

от М. и М „ „ о Но величина коэф-

фициента жесткости Мв может быть при

нята постоянной в интервале кампании вертикальных валков, а М „ я Var и

требует уточнения на каждой полосе (раскате). Фактическая величина компенсации отклонения ширины, соответствующая перемещению вертикальных вал

ков на Л S

(2).

fo4b4n- йЪ1 1frubln - dblf+ Jbin - Уг 4ban /lbin - 4Ь1(.(8

Уточненный технологический коэффициент для второй черновой клети определяют по зависимости

,Ь .ft4ban. - АЪ

гг

К

5Т„

Л

(9)

используя выражение (8)

.Ь йЪ-Ln - jdbji.

«

Поправочный коэффициент для первой клети определяют из сопоставления зависимостей

/JQ

М,

M.t +м

0.6

И К5т,

)

мв1чив- /с«

Ае

откуда

М

Si

- М

(7.8,

.

8iЪ

1 -

M8t (i--Kt.)

Зт4

KST/«

n.e.

Подставляя (12) в (13), получают

К,

К Si 0-

KSTI(

(14)

5

10

Этот поправочный коэффициент используют для корректировки технологических коэффициентов второй и последующих черновых клетей:

гЪ

STt

М,

мвг + кпм

(15)

к

м,

Ль

+ к

п

М

П. в;

где i - порядковый номер черновой

клети

Дальнейшая компенсация отклонения ширины полосы за второй черновой клетью Л производится изменением зазоров от их начальных значений в последующих черновых клетях, причем изменение зазоров каждой клети определяется с учетом уточнения технологического коэффициента К | по зависимости

US

W

Mb

Кп

М,

(16)

Ч +Кп(к,

М

35

.П-в;

й )

где (К) - порядковый номер полосы.

Поправочный коэффициент К ) рассчитывается для каждой полосы.

После выхода первого раската из .Q последней черновой клети измеряют

его ширину (с помощью шириномера, установленного за последней черновой клетью) и определяют отклонение ширины от заданного значения В расчетах.

Ае величины перемещения вертикальных валков универсальных клетей используют суммарное значение отклонения ширины /)ЬКо (прогнозируемое по отклонению тока электродвигателя валков

ЗФ вертикальной клети) и отклонения фактической ширины раската от заданного значения на выходе черновой группы клетей.

П р и м е РО Прокатку партии полос размером 2,5 «1280 мм из стали 10 сп, на стане 1700 КарМК осуществляют из слябов мм Черновая группа стана включает по ходу прокатки вертикальную клеть, рабочую клеть квар

. 55

715

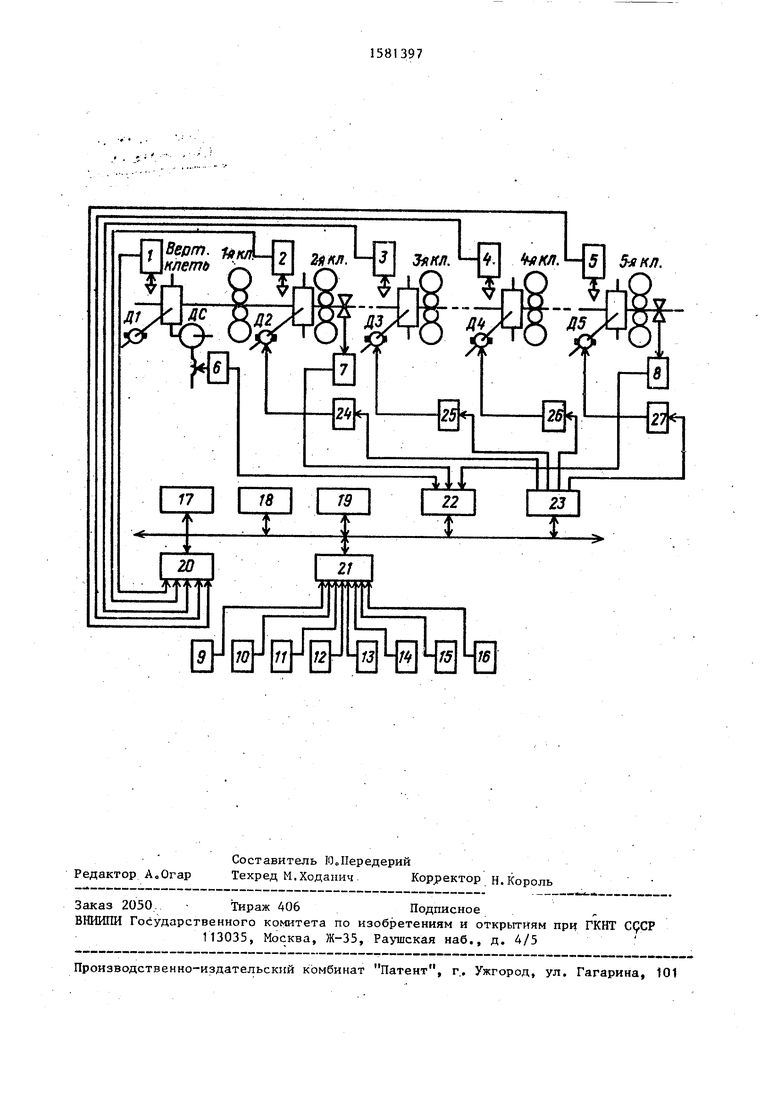

то (№ 1), четыре рабочие универсальные клети кварто (If 2 - № 5) с вертикальными валкамио

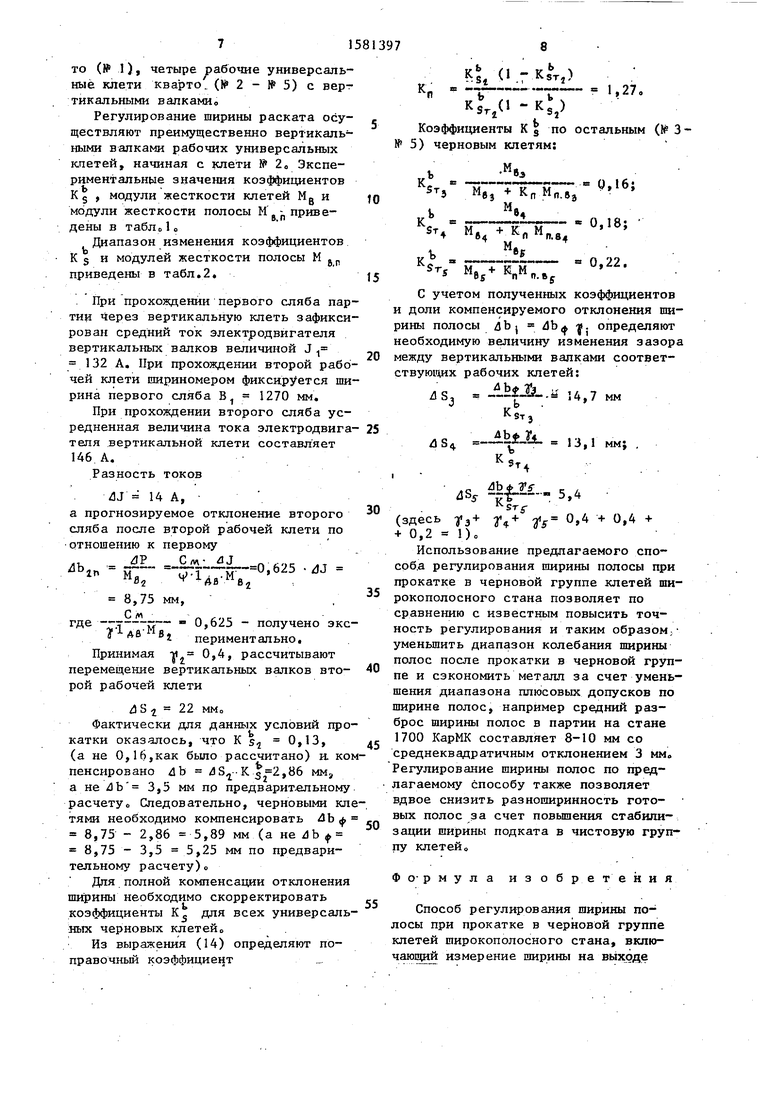

Регулирование ширины раската осу- ществляют преимущественно вертикальными валками рабочих универсальных клетей, начиная с клети N 2в Экспериментальные значения коэффициентов Ks , модули жесткости клетей Мв и

модули жесткости полосы М . - привев, п

дены в табло 1 о

Диапазон изменения коэффициентов К з и модулей жесткости полосы М 8г приведены в табл.2.

При прохождении первого сляба партии через вертикальную клеть зафиксирован средний ток электродвигателя вертикальных валков величиной J ., 3 32 А. При прохождении второй рабочей клети шяриномером фиксируется ширина первого сляба В1 1270 мм.

При прохождении второго сляба усредненная величина тока электродвига- теля вертикальной клети составляет 146 А.

Разность токов

UJ 14 А,

а прогнозируемое отклонение второго сляба после второй рабочей клети по отношению к первому

4Р Cw 4J

йЪ

in

М

Я2

8,75 мм,

С w

да-Мв,

0,625 dJ

где . 0,625 - получено экс« А8 Вг периментально. Принимая -у 0,4, рассчитывают перемещение вертикальных валков второй рабочей клети

dS2 22 мм0

Фактически для данных условий прокатки оказалось, что К $2 0,13, (а не 0,1Ь,как было рассчитано) и. копенсировано ЛЬ 4S.J ,86 мм,, а не db 3,5 мм по предварительному расчетуо Следовательно, черновыми клтями необходимо компенсировать ЛЬ ф 8,75 - 2,86 5,89 мм (а не йЪ 8,75 - 3,5 5,25 мм по предварительному расчету)о

Для полной компенсации отклонения ширины необходимо скорректировать коэффициенты К5 для всех универсальных черновых клетей„

Из выражения (14) определяют поправочный коэффициент

St О - KSTJ)

ГГГ

Чгг К

)

Коэффициенты К g по остальным (№ 3 №5) черновым клетям:

.М

83

Jej

М

М

п.6э

и.

+ К«Мп.в4

L МВ5+ «XT.,

0,16; 0,18; 0,22.

С учетом полученных коэффициентов и доли компенсируемого отклонения ширины полосы дЬ| ДЬ -«. определяют необходимую величину изменения зазора между вертикальными валками соответствующих рабочих клетей:

/IS,

..u ,4,7 мм KSTJ

4S/

,-Z.btJi.

13,1 мм;

0

5

0

5

0

5

ASf .. 5,4 srgП+ fr

0,4 + 0,4 +

(здесь 73+ + 0,2 1)с

Использование предлагаемого способа регулирования ширины полосы при прокатке в черновой группе клетей широкополосного стана позволяет по сравнению с известным повысить точность регулирования и таким образом уменьшить диапазон колебания ширины полос после прокатки в черновой группе и сэкономить металл за счет уменьшения диапазона плюсовых допусков по ширине полос, например средний разброс ширины полос в партии на стане 1700 КарМК составляет 8-10 мм со среднеквадратичным отклонением 3 мм Регулирование ширины полос по предлагаемому способу также позволяет вдвое снизить разноширинность готовых полос за счет повышения стабилизации ширины подката в чистовую группу клетейо

Формула изобретения

Способ регулирования ширины полосы при прокатке в черновой группе клетей широкополосного стана, включающий измерение ширины на выходе

из черновой группы клетей, определение отклонения ширины полосы от заданного значения и изменение зазоров вертикальных валков черновых клетей, отличающийся тем, что, с целью повышения точности регулирования ширины полосы, при прокатке певой полосы партии измеряют ток электродвигателя вертикальной клети,расположенной перед черновой группой клетей, измеряют ширину полосы за второй черновой клетью, определяют отклонение тока электродвигателя вертикальной клети при прокатке второй и последующих полос, по отклонению тока определяют соответствующее отклонение давления полосы на вертикалные валки, по отклонению давления определяют прогнозируемое отклонение ширины второй и последующих полос от ширины первой полосы за второй черновой клетью, изменяют зазор вертикальных валков второй черновой клети на величину

(«I US г

T.--sf;

дЪ

кп

- прогнозируемое отклонение ширины второй и последующих полос за второй черновой клетью;

B JJe1

5, Mfli +M,

технологический коэф П.6„

35

«...фициент второй черновой клети;

модуль жесткости полосы при прокатке в вертикальных валках (М - для 4Q второй черновой клети)} номер полосы;

М

I - модуль жесткости второй

черновой клети; у - доля второй-черновой клети в компенсации прогнозируемого отклонения ширины ЛЬК„, Ј j-j 1,

и

i 1,2,,.,, п - номер клети, п - количество клетей, пропорциональное доле компенсации прогнозиг руемого отклонения ширины за второй черновой клетью; затем измеряют фактическое отклонение ширины за второй черновой клетью по зависимости

К.

(1 - K)-KST,

„fc & b Л b

где KST .- уточненный

AC

и S %

технологический коэффициент} АЪ,. фактическое отклонение ширины полосы за второй черновой клетью после изменения зазора вертикальных валков ее на Л S (2К)

определяют поправочный коэффициент для модуля жесткости полосы всех последующих клетей и изменяют зазоры их вертикальных валков поочередно перед проходом полосы от их начальных значений на величину

Мв,

. „(к) AS.

M8i+KnWMn.(

К

ST:

- уточненный технологический коэффициент i-й клети. Таблица 1

-ГЛ2Ґ2 ; .Ч

| У | | /а | | /з 22

. Ч - . Ч 5 5 /07.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ И ШИРОКОПОЛОСОВОЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2154538C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2009 |

|

RU2414972C1 |

| Способ прокатки толстых листов | 1982 |

|

SU1091950A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКИХ ПОЛОС НА ШИРОКОПОЛОСНОМ СТАНЕ | 2014 |

|

RU2578328C2 |

Изобретение относится к автоматизации прокатных станов и может быть использовано для регулирования ширины полосы при прокатке в черновых группах клетей широкополосных станов. Цель изобретения - повышение точности регулирования. Способ основан на измерении ширины на выходе из черновой группы клетей, определении отклонения ширины от заданного значения и в зависимости от него изменение зазоров вертикальных валков черновых клетей. Новым является то, что дополнительно измеряют ток электродвигателя вертикальной клети, расположенной перед черновой группой клетей, измеряют ширину полосы за второй черновой клетью, определяют отклонение тока электродвигателя вертикальной клети при прокатке второй и последующих полос, по отклонению тока определяют соответствующее отклонение давления полосы на вертикальные валки, по отклонению давления определяют прогнозируемое отклонение ширины второй и последующих полос от ширины первой полосы за второй черновой клетью и изменяют зазор вертикальных валков второй черновой клети на величину ΔS 2=γ @ /ΔВ кп/K б, где Δв кп - прогнозируемое отклонение второй и последующих полос за второй черновой клетью

K B=M B2+M NB2 - технологический коэффициент второй черновой клети

M пв - модуль жесткости полосы при прокатке в вертикальных валках

(M @ - для второй черновой клети)

K - номер полосы

N @ - модуль жесткости второй черновой клети

γ 2 - доля второй черновой клети в компенсации прогнозируемого отклонения ширины ΔВ кп, Σ @ γ I=1.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1990-07-30—Публикация

1988-07-08—Подача