СО

х

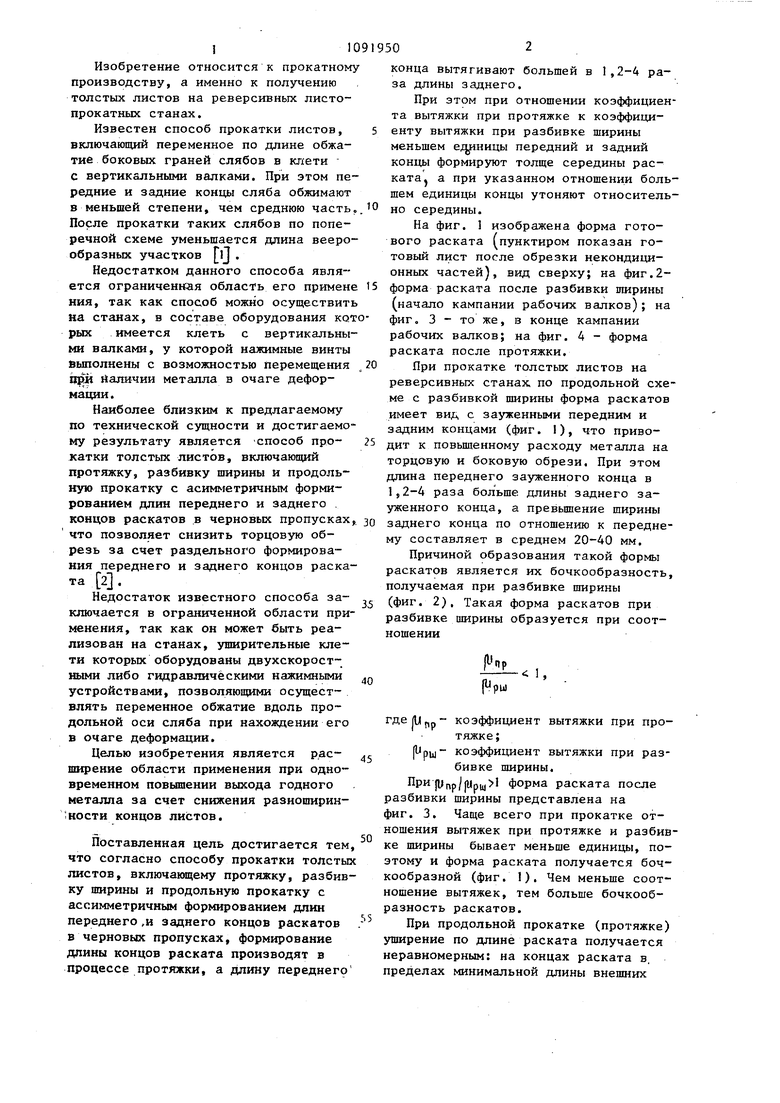

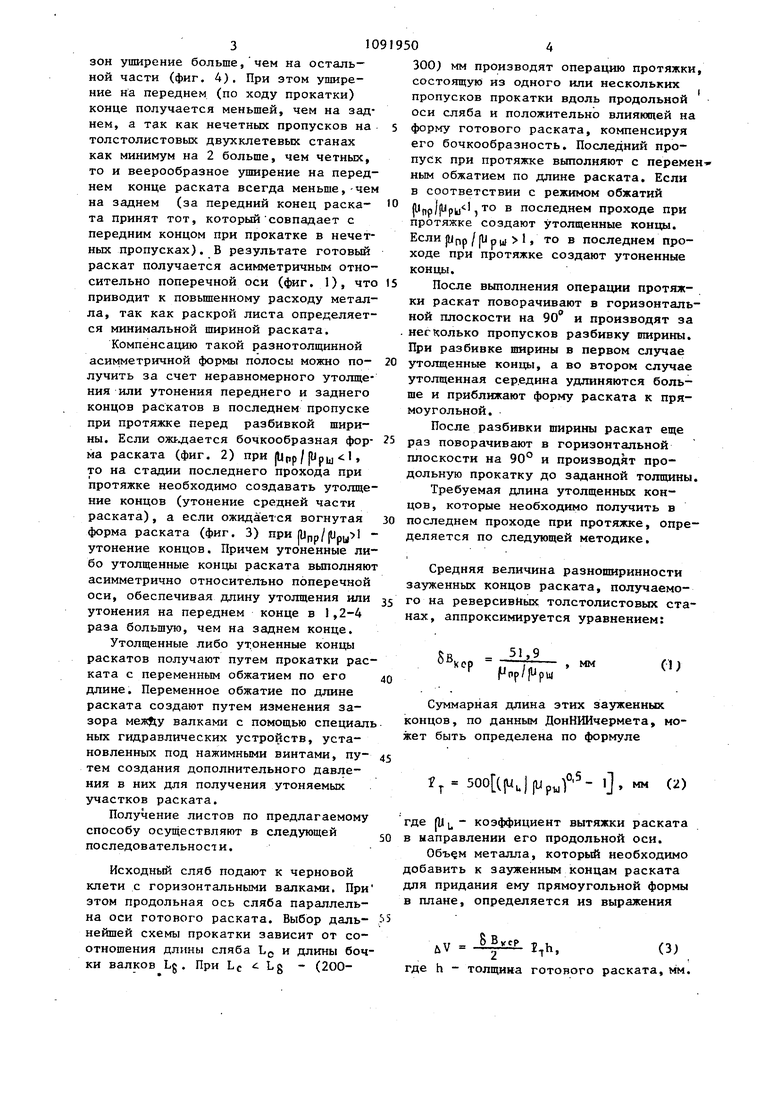

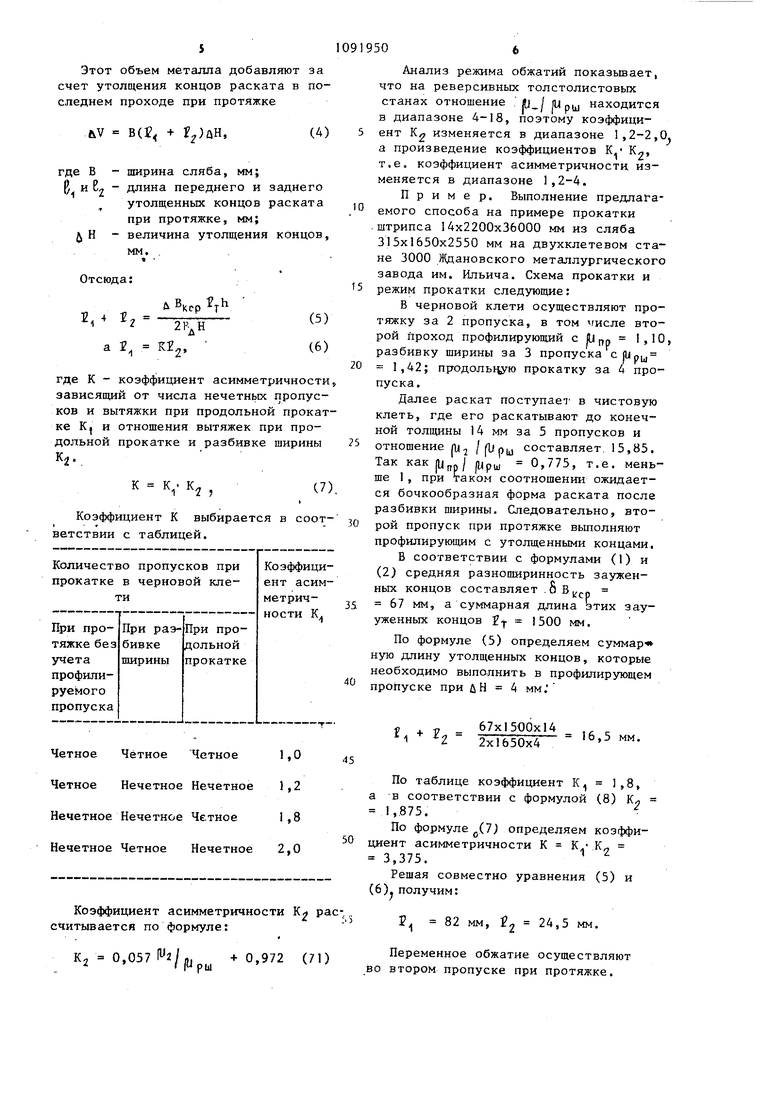

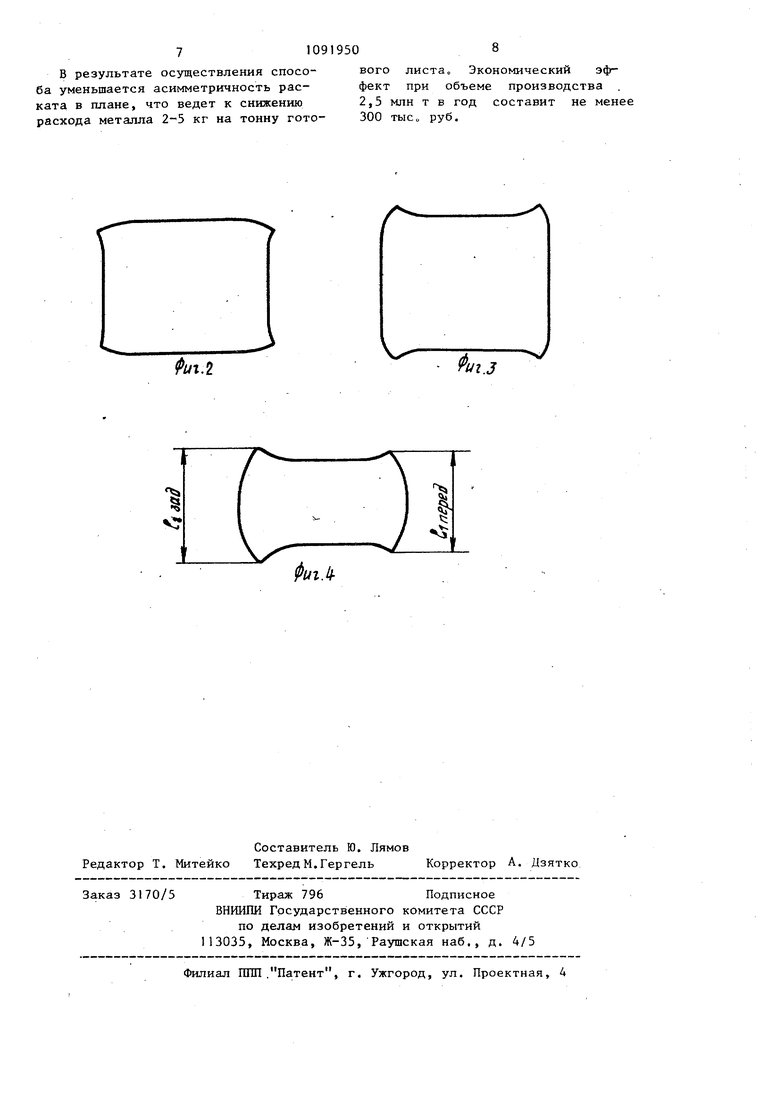

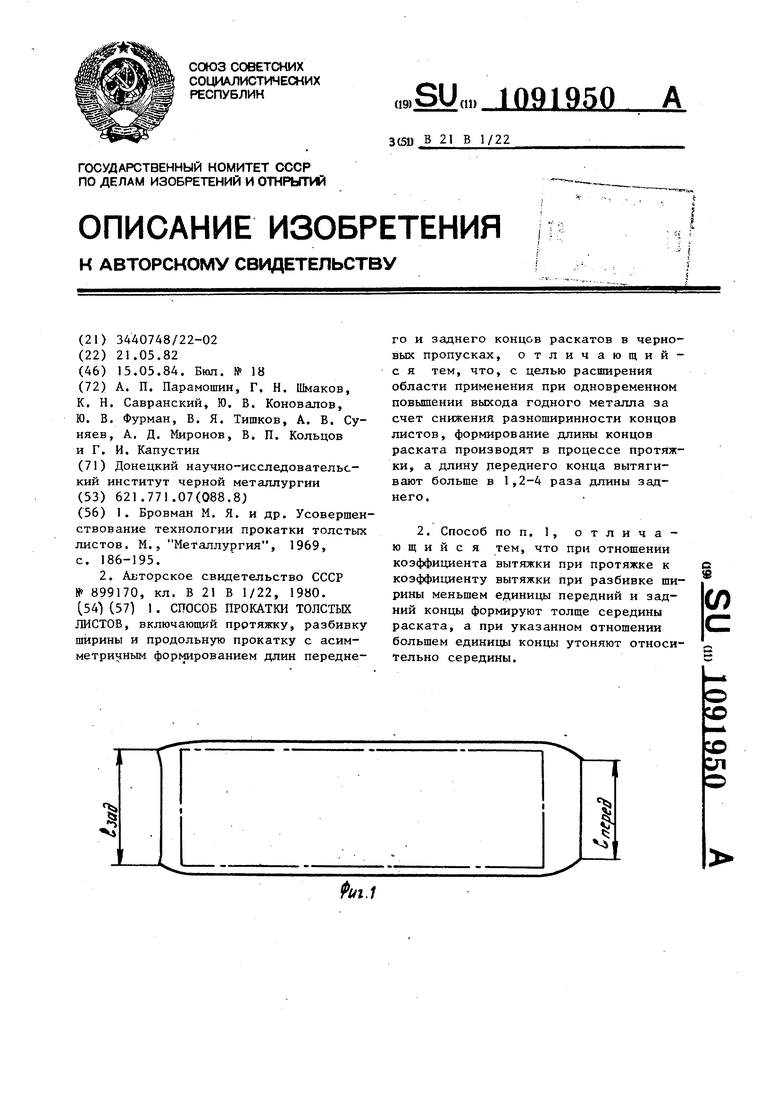

:л I1 Изобретение относится к прокатном производству, а именно к получению толстых листов на реверсивных листопрокатных станах. Известен способ прокатки листов, включающий переменное по длине обжатие боковых граней слябов в клети с вертикальными валками. При этом пе редние и задние концы сляба обжимают в меньшей степени, чем среднюю часть После прокатки таких слябов по поперечной схеме уменьшается длина вееро образных участков ij . Недостатком данного способа является ограниченная область его примен ния, так как способ можно осуществит на станах, в составе оборудования ко рых имеется клеть с вертикальны ми валками, у которой нажимные винты Выполнены с возможностью перемещения щ|и Наличии металла в очаге деформации. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ прокатки толстых листов, включающий протяжку, разбивку ширины и продольную прокатку с асимметричным формированием длин переднего и заднего концов раскатов в черновых пропусках что позволяет снизить торцовую обрезь за счет раздельного формирования переднего и заднего концов раска та 2. Недостаток известного способа заключается в ограниченной области при менения, так как он может быть реализован на станах, уширительные клети которых оборудованы двухскоростнымн либо гидравлическими нажимными устройствами, позволяющими осуществлять переменное обжатие вдоль продольной оси сляба при нахождении его в очаге деформации. Целью изобретения является расширение области применения при одновременном повышении выхода годного металла за счет снижения разношнринIHOCTH концов листов. Поставленная цель достигается тем что согласно способу прокатки толсты листов, включакицему протяжку, разбив ку ширины и продольную прокатку с ассимметричным формированием длин переднего ,и заднего концов раскатов в черновых пропусках, формирование длины концов раската производят в процессе протяжкн, а длину переднего 0 конца вытягивают большей в 1,2-4 раза длины заднего. При этом при отношении коэффициента вытяжки при протяжке к коэффициенту вытяжки при разбивке ширины меньшем e Jpницы передний и задний концы формируют толще середины раската, а при указанном отношении большем единицы концы утоняют относительно середины. На фиг. 1 изображена форма готового раската (пунктиром показан готовый лист после обрезки некондиционных частей), вид сверху; на фиг.2форма раската после разбивки ширины (начало кампании рабочих валков); на фиг, 3 - то же, 3 конце кампании рабочих валков; на фиг. 4 - форма раската после протяжки. При прокатке толстых листов на реверсивных станах по продольной схеме с разбивкой ширины форма раскатов имеет вид с зауженными передним и задним концами (фиг. 1), что приводит к повьш1енному расходу металла на торцовую и боковую обрези. При этом длина переднего зауженного конца в 1J2-4 раза больше длины заднего зауженного конца, а превьшгение ширины заднего конца по отношению к переднему составляет в среднем 20-40 мм. Причиной образования такой формы раскатов является их бочкообразность, получаемая при разбивке ширины (фиг. 2), Такая форма раскатов при разбивке ширины образуется при соотношениигде|1Л(,р коэффициент вытяжки при протяжке;|11рц|- коэффициент вытяжки при разбивке ширины. При }Unp/( форма раската после разбивки ширины представлена на фиг. 3. Чаще всего при прокатке отношения вытяжек при протяжке и разбивке ширины бывает меньше единицы, поэтому и форма раската получается бочкообразной (фиг. 1). Чем меньше соотношение вытяжек, тем больше бочкообразность раскатов. При продольной прокатке (протяжке) уширение по длине раската получается неравномерным: на концах раската в, пределах минимальной длины внешних зон уширение больше,чем на остальной части (фиг. 4). При этом уширение на переднем (по ходу прокатки) конце получается меньшей, чем на заднем, а так как нечетных пропусков на толстолистовых двухклетевых станах как минимум на 2 больше, чем четных, то и веерообразное уширение на переднем конце раската всегда меньше,-чем на заднем (за передний конец раската принят тот, которыйсовпадает с передним концом при прокатке в нечетных пропусках). В результате готовый раскат получается асимметричным относительно поперечной оси (фиг. 1), что приводит к повьшгенному расходу металла, так как раскрой листа определяется минимальной шириной раската. Компенсацию такой разнотолщинной асимметричной формы полосы можно по- лучить за счет неравномерного утолщения или утонения переднего и заднего концов раскатов в последнем пропуске при протяжке перед разбивкой ширины. Если ожидается бочкообразная форма раската (фиг. 2) при (Upp / рры то на стадии последнего прохода при протяжке необходимо создавать утолщение концов (утонение средней части раската), а если ожидается вогнутая форма раската (фиг. 3) при Upp/jUpy l утонение концов. Причем утоненные либо утолщенные концы раската выполняют асимметрично относительно поперечной оси, обеспечивая длину утолщения или утонения на переднем конце в 1,2-4 раза большую, чем на заднем конце. Утолщенные либо утоненные концы раскатов получают путем прокатки раската с переменным обжатием по его длине. Переменное обжатие по длине раската создают путем изменения зазора межйу валками с помощью специаль ных гидравлических устройств, установленных под нажимными винтами, путем создания дополнительного давления в них для получения утоняемых участков раската. Получение листов по предлагаемому способу осуществляют в следующей последовательности. Исходный сляб подают к черновой клети с горизонтальными валками. При зтом продольная ось сляба параллельна оси готового раската. Выбор дальнейшей схемы прокатки зависит от содлины сляба Ьл и длины боч отношения Lg. При LC « Lg - (200ки валков 300) мм производят операцию протяжки, состоящую из одного или нескольких пропусков прокатки вдоль продольной оси сляба и положительно влияющей на форму готового раската, компенсируя его бочкообразность. Последний пропуск при протяжке выполняют с перемен ным обжатием по длине раската. Если в соответствии с режимом обжатий jU|,p|(lip|j l, то в последнем проходе при протяжке создают утолщенные концы. Если jllnp/flpw ° S последнем проходе при протяжке создают утоненные концы. После выполнения операции протяжки раскат поворачивают в горизонтальной плоскости на 90 и производят за несколько пропусков разбивку ширины. При разбивке ширины в первом случае утолщенные концы, а во втором случае утолщенная сер.едина удлиняются больше и приближают форму раската к прямоугольной. После разбивки ширины раскат еще раз поворачивают в горизонтальной плоскости на 90° и производят продольную прокатку до заданной толщины. Требуемая длина утолщенных концов, которые необходимо получить в последнем проходе при протяжке, определяется по следующей методике. Средняя величина разноширинности зауженных концов раската, получаемого на реверсивйых толстолистовых станах, аппроксимируется уравнением: 51,9 Mnp/f4pw Суммарная длина этих зауженных концов, по данным ДонНИИчермета, может быть определена по формуле Г 500((U,) l, мм (2) где коэффициент вытяжки раската в направлении его продольной оси. металла, который необходимо добавить к зауженным концам раската для придания ему прямоугольной формы в плане, определяется из выражения bV где h толщина готового раската, мм. 5 Этот объем металла добавляют за счет утолщения концов раската в по следнем проходе при протяжке г)ан, ЛУ В( + где В - пшрина сляба, мм; и 62 - длина переднего и заднего утолщенньк концов раскат при протяжке, мм; Н - величина утолщения концо мм, . Отсюда: Л ВКСР т а г KZ2, где К - коэффициент асимметричнос зависящий от числа нечетньк пропу ков и вытяжки при продольной прок ке К, и отношения вытяжек при про дольной прокатке и разбивке ширин К К. К Коэффициент К выбирается в соо ветствии с таблицей. Коэффиц Количество пропусков при прокатке в черновой клеент аси метричти

Коэффициент асимметричности К рас- ,. считывается по формуле:

К2 0,057 0,972 (71)

67x1500x14

2

16,5 мм. 2x1650x4

По таблице коэффициент К 1,8, а в соответствии с формулой (8) Ку 1,.875.

По формуле (7) определяем коэффициент асимметричности К К

К2

3,375.

Решая совместно уравнения (5) и (6). получим:

82 мм, f, 24,5 мм.

1

Переменное обжатие осуществляют во втором пропуске при протяжке. 0 Анализ режима обжатий показьшает, что на реверсивньос толстолистовых станах отношение ррш находится в диапазоне 4-18, поэтому коэффициент К изменяется в диапазоне 1,2-2,0. а произведение коэффициентов К,- У.2 т.е. коэффициент асимметричности изменяется в диапазоне 1,2-4. Пример. Выполнение предлагаемого способа на примере прокатки штрипса 14x2200x36000 мм из сляба 315x1650x2550 мм на двухклетевом стане 3000 Ждановского металлургического завода им. Ильича. Схема прокатки и режим прокатки следующие: В черновой клети осуществляют протяжку за 2 пропуска, в том гисле второй проход профилирующий с lUpp 1,10, разбивку ширины за 3 пропуска с|Кри 1,42; продольную прокатку за 4 пропуска. Далее раскат поступает в чистовую клеть, где его раскатывают до конечной толщины 14 мм за 5 пропусков и отношение flj составляет. 15,83. Так KaKjUnp/ |Upui 0.775, т.е. меньше 1, при таком соотношении ожидается бочкообразная форма раската после разбивки ширины. Следовательно, второй пропуск при протяжке вьтолняют профилирующим с утолщенными концами. В соответствии с формулами (1) и (2) средняя разноширинность зауженных концов составляет .0 Ъ,p 67 мм, а суммарная длина этих заууженньгх концов -) ; 1500 мм. По формуле (5) определяем суммар ную длину утолщенных концов, которые необходимо выполнить в профилирующем пропуске при йН 4 мм.

В результате осуществления способа уменьшается асимметричность раската в плане, что ведет к снижению расхода металла 2-5 кг на тонну готолиство Экономический эфвого

фект при объеме производства

2,5 млн т в год составит не менее

300 тыс„ руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| Способ прокатки толстых листов | 1986 |

|

SU1342542A1 |

| Способ прокатки листов преимущественно из слитков ЭШП | 1991 |

|

SU1779417A1 |

| Способ прокатки | 1984 |

|

SU1328012A1 |

| Способ прокатки листов | 1985 |

|

SU1297957A1 |

| Способ горячей прокатки толстых листов | 1988 |

|

SU1540881A1 |

| Способ прокатки листов преимущественно на реверсивных толстолистовых станах | 1978 |

|

SU900886A1 |

| Способ получения толстых листов | 1980 |

|

SU939140A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

1 . СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ, включающий прртяжку, разбивку ширины и продольную прокатку с асимметричным формированием длин переднего и заднего концов раскатов в черновых пропусках, отличающийс я тем, что, с целью расширения области применения при одновременном повышении выхода годного металла за счет снижения разноширинности концов листов, формирование длины концов раската производят в процессе протяжки, а длину дереднего конца вытягивают больше в 1,2-4 раза длины заднего. 2. Способ по п. 1, отличающийся тем, что при отношении коэффициента вытяжки при протяжке к коэффициенту вытяжки при разбивке ши(Л рины меньшем единицы передний и задний концы формируют толще середины раската, а при указанном отношении большем единицы концы утоняют относительно середины.

Г

ui,2

--Л

/

И

//z.J

;г

игЛ

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бровман М | |||

| Я | |||

| и др | |||

| Усовершенствование технологии прокатки толстых листов, М., Металлургия, 1969, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ прокатки полос | 1980 |

|

SU899170A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1982-05-21—Подача