Изобретение относится к прокатному производству и может быть использовано при горячей прокатке толстолистовой стали на реверсивных прокатных станах.

Известен способ горячей прокатки листов на реверсивном стане, включающий многопроходное обжатие заготовки между рабочими валками. Заданная степень обжатия за проход определяется межвалковым зазором, который устанавливают перед каждым проходом, причем при достижении толщины листа, на 1-1,5 мм превышающей номинальное значение, один или два прохода проводят без изменения межвалкового зазора [1].

Недостатки известного способа состоят в следующем. Возникающее при прокатке усилие приводит к упругой деформации клети и увеличению предварительно установленного межвалкового зазора S0. Поэтому оператор вынужден изначально устанавливать межвалковый зазор S0 меньшим, чем толщина раската Н после прохода. Величина упругой деформации клети зависит от многих факторов (жесткость клети, диаметр рабочих валков, прочностные характеристики прокатываемой стали, ширина листа и др.) и определяется оператором интуитивно, исходя из опыта практической работы. При этом, если в черновых и промежуточных проходах точность установки межвалкового зазора не столь важна, то ошибки его установки в предчистовом и чистовом проходах приводят к браку продукции по причине выхода толщины готового листа за поле допуска, что увеличивает затраты на производство толстолистовой стали. Кроме того, боязнь «не попасть» в заданную толщину вынуждает оператора неоправданно увеличивать количество чистовых проходов с малыми обжатиями и с потерей производительности, что, впрочем, также не гарантирует получения заданной толщины готового листа.

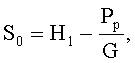

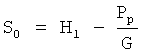

Наиболее близким аналогом к предлагаемому изобретению является способ горячей прокатки листов на реверсивном стане, включающий многопроходное обжатие заготовки между рабочими валками с установкой межвалкового зазора, исходя из толщины листа после прохода и усилия прокатки, определяемого по формуле:

где H1 - толщина полосы после прохода, мм;

G - модуль жесткости клети, МН/мм;

Р - расчетное значение усилия прокатки, определяемое с использованием показателя жесткости заготовки, МН [2].

Недостатки известного способа состоят в том, что зависимости жесткости от толщины заготовки имеют нелинейный характер, поэтому прогнозируемое значение жесткости, полученное с использованием прямо пропорциональной зависимости, является неточным. Поскольку эти зависимости являются эмпирическими, то при изменениях химического состава стали, диаметра валков, температуры раската, скорости прокатки и т.д., снижается точность листов по толщине. Кроме того, при горячей листовой реверсивной прокатке имеет место увеличение ширины заготовок, что в известном способе не учитывается. Это приводит к неточному определению прогнозируемого значения усилия прокатки Рp, снижению точности листов по толщине, не позволяет сократить требуемое количество проходов.

Техническая задача, решаемая изобретением, состоит в повышении точности листов по толщине и сокращении общего числа проходов.

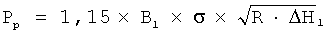

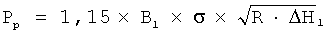

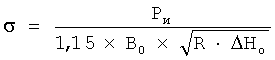

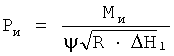

Для решения технической задачи в известном способе горячей прокатки листов на реверсивном стане, включающем многопроходное обжатие заготовки между рабочими валками с установкой перед каждым проходом межвалкового зазора, исходя из толщины заготовки после прохода и усилия прокатки, согласно изобретению в предыдущем проходе измеряют ток якоря электродвигателя главного привода рабочих валков, а усилие прокатки Рр в последующем проходе определяют по формуле:

, МН,

, МН,

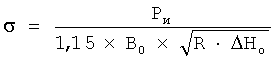

где  - сопротивление металла деформации, МПа;

- сопротивление металла деформации, МПа;

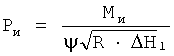

- усилие прокатки в предыдущем проходе, МН;

- усилие прокатки в предыдущем проходе, МН;

B0, B1 - ширина заготовки в предыдущем и последующем проходах, соответственно, м;

R - радиус рабочего валка, м;

ΔH0, ΔH1 - абсолютное обжатие заготовки в предыдущем и последующем проходах, соответственно, м;

Ми - момент прокатки в предыдущем проходе, определяемый как произведение механического коэффициента С электродвигателя главного привода рабочих валков и текущего значения тока его якоря Iя, МНм;

ψ = 0,5 - коэффициент плеча усилия прокатки.

Сущность изобретения состоит в следующем. Поскольку температура заготовки при прокатке толстых листов на реверсивном стане в двух смежных проходах изменяется незначительно, то и сопротивление металла деформации при очередном проходе можно принять таким же, как и в предыдущем проходе. Поэтому при предыдущем проходе производят измерение фактического значения тока якоря Iя двигателя главного привода, исходя из которого определяют вначале момент прокатки Ми, затем истинное значение усилия прокатки Ри и рассчитывают сопротивление металла деформации σ.

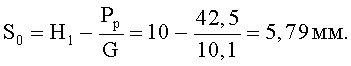

По заданной величине абсолютного обжатия в последующем проходе ΔН1 производят расчет усилия прокатки Рp. После этого определяют точное значение межвалкового зазора S0, подставив в известную формулу  значение желаемой толщины заготовки (или листа) после прохода Н1, величину Рp и жесткость клети G (определяемой по паспортным данным реверсивного толстолистового стана).

значение желаемой толщины заготовки (или листа) после прохода Н1, величину Рp и жесткость клети G (определяемой по паспортным данным реверсивного толстолистового стана).

Использование для определения межвалкового зазора фактического значения тока якоря электродвигателя главного привода, а также учет ширины заготовки обеспечивают повышение точности листов по толщине и сокращение общего числа проходов.

Примеры реализации способа

Реализацию предложенного способа рассмотрим на примере чистовой реверсивной клети кварто 3600 прокатки, имеющей следующие параметры:

- модуль жесткости клети G = 10,1 МН/мм;

- радиус рабочих валков R = 500 мм;

- механический коэффициент электродвигателя главного привода С = 0,393 МНм/кА.

Сляб толщиной 200 мм из стали марки 45 нагревают в методической печи до температуры аустенитизации Та=1250°С, прокатывают в черновой реверсивной клети дуо 3600 за 7 проходов в заготовку толщиной 40 мм (0,04 м), шириной B = 2,7 м и при температуре Тз=1140°С передают на чистовую реверсивную клеть кварто.

В чистовой реверсивной клети в первом проходе полосу прокатывают с абсолютным обжатием ΔH0 = 12 мм (0,012 м) до толщины Н0 = 28 мм. При прокатке фиксируют ток двигателя главного привода: Iя = 3,4 кА.

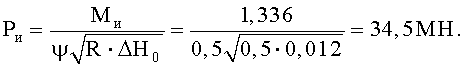

Исходя из измеренного значения I, определяют момент прокатки:

Ми=С×Iя=0,393×3,4=1,336 МНм.

По значению момента прокатки вычисляют усилие прокатки Ри:

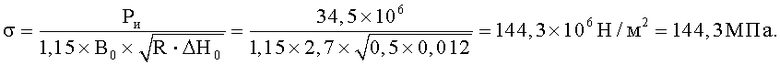

Исходя из значения Ри рассчитывают сопротивление металла деформации σ:

Поскольку падение температуры заготовки за первый проход составило менее 10°С, принимают, что сопротивление металла деформации σ не изменилось.

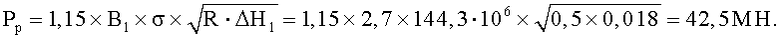

По условию получения листа после второго прохода толщиной H1 = 10 мм абсолютное обжатие заготовки при втором проходе составит: ΔH1=H0-Н1=28-10=18 мм (0,018 м).

Расчетное значение усилия прокатки во втором проходе равно:

Межвалковый зазор S0 для обеспечения заданной толщины листа, равной 10 мм, составляет:

С помощью электромеханического нажимного механизма производят установку межвалкового зазора S0 = 5,79 мм и осуществляют прокатку заготовки в лист толщиной 10 мм.

Технико-экономические преимущества предложенного способа прокатки состоят в том, что благодаря более точной установке межвалкового зазора реверсивной клети достигается повышение точности прокатываемых листов по толщине. Вместе с тем исключается необходимость увеличения числа чистовых проходов с малыми обжатиями и с потерей производительности прокатного стана. Определение сопротивления металла деформации по экспериментальным данным, исходя из измеренных значений усилия (или момента) прокатки обеспечивает одновременно учет как фактического химического состава прокатываемой стали, так и температуры раската.

Расчет межвалкового зазора может быть произведен автоматически в режиме «on-line» компьютером системы автоматического управления реверсивным станом горячей прокатки листов. Использование предложенного способа обеспечивает повышение рентабельности производства листовой стали на реверсивном стане кварто на 12-14%.

Литература

1. Патент РФ №2343016, МПК В21В 1/22, 2009 г.

2. Авт.св. СССР №1186303, МПК В21В 37/00, 1985 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2441721C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| Способ холодной прокатки полос | 1988 |

|

SU1585029A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОГО ЛИСТА ИЗ НЕПРЕРЫВНО-ЛИТОГО СЛЯБА | 2017 |

|

RU2694443C2 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2427434C1 |

| Способ получения подката для чистовой клети листового стана | 1981 |

|

SU984516A1 |

| Способ горячей прокатки листов и полос с подстуженной поверхностью | 1985 |

|

SU1258522A1 |

Изобретение предназначено для повышения точности листов по толщине и сокращения общего числа проходов при горячей прокатке толстолистовой стали на реверсивных прокатных станах. Способ включает многопроходное обжатие заготовки между рабочими валками с установкой межвалкового зазора перед каждым проходом, исходя из толщины заготовки после прохода и усилия прокатки, Повышение точности толщины производимых листов без необходимости увеличения числа чистовых проходов с малыми обжатиями, приводящего к снижению производительности стана, обеспечивается за счет того, что величину межвалкового зазора определяют по формуле S0=H1-Pp/G, где H1 - толщина полосы после прохода; G - модуль жесткости клети; Рр - расчетное значение усилия прокатки, причем необходимое для расчета Рр значение сопротивления металла деформации определяют исходя из момента прокатки в предшествующем проходе, определяемого как произведение механического коэффициента электродвигателя главного привода рабочих валков и текущего значения тока его якоря.

Способ горячей прокатки листов на реверсивном стане, включающий многопроходное обжатие заготовки между рабочими валками с установкой перед каждым проходом межвалкового зазора исходя из толщины заготовки после прохода и усилия прокатки, отличающийся тем, что в предыдущем проходе измеряют ток якоря электродвигателя главного привода рабочих валков, а усилие прокатки Рр в последующем проходе определяют по формуле

, МН,

, МН,

где  - сопротивление металла деформации, МПа;

- сопротивление металла деформации, МПа;

- усилие прокатки в предыдущем проходе, МН;

- усилие прокатки в предыдущем проходе, МН;

Во, B1 - ширина заготовки в предыдущем и последующем проходах соответственно, мм;

R - радиус рабочего валка, мм;

ΔНо, ΔH1 - абсолютное обжатие заготовки в предыдущем и последующем проходах соответственно, мм;

Ми - момент прокатки в предыдущем проходе, определяемый как произведение механического коэффициента электродвигателя главного привода рабочих валков и текущего значения тока его якоря, МНм;

ψ = 0,5 - коэффициент плеча усилия прокатки.

| Устройство автоматического управления механизмом перемещения нажимных винтов реверсивных станов горячей прокатки | 1984 |

|

SU1186303A1 |

| Способ настройки клетей прокатного стана | 1988 |

|

SU1611478A1 |

| СПОСОБ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2343016C2 |

| Камера предварительного горения для бескомпрессорных двигателей | 1928 |

|

SU20864A1 |

| Способ заправки полосы в непрерывный прокатный стан | 1988 |

|

SU1533785A1 |

| US 3251207 A, 17.05.1966 | |||

| US 2933956 A, 26.04 | |||

| Пробочный кран | 1925 |

|

SU1960A1 |

Авторы

Даты

2011-03-27—Публикация

2009-09-23—Подача