Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб из мартенситностареющих сталей

Целью изобретения является повышение качества изделий,

Способ заключается в следующем,

Получают заготовку горячей деформацией, преимущественно прессованием, затем осуществляют ускоренное охлаждение заготовки в рабочей жидкости до комнатной температуры, правку, порезку, термообработку и удаление дефек-- тов поверхности механическим воздействием.

Порезку осуществляют электроэро- знойным способом, снижая частоту следования импульсов тока пропорционально уменьшению толщины стенки с коэффициентом пропорциональности 0,1-0,5 Рабочая жидкость для охлаждения заготовки, подаваемая в зону механической обработки и электроэрозионной порезки, имеет состав, мас«,%:

II оли акрил амид 0,1-0,3 Полиметилсилоксановая жидкость 0,3-0,5 ВодаОстальное

Необходимость электроэрозионной порезки продиктована ее беспыльностью, позволяющей получить ряд промежуточных операций, а также отсутствием неблагоприятного механического и теплового воздействия, которое приводит к

оОС

старению в зоне реза, увеличивая склонность стали к трещинообразованию

При сохранении постоянной частоты подаваемых импульсов электрического тока не исключается рост температуры в зоне резл по мере уменьшения толщины стенки; уменьшение же коэффициента пропорциональности ниже 0,1 сопровождается резким падением производитель- ности порезки, а при увеличении свыше 0,5 наблюдается резкое увеличение температуры вплоть до пережога и оплавления торцов0

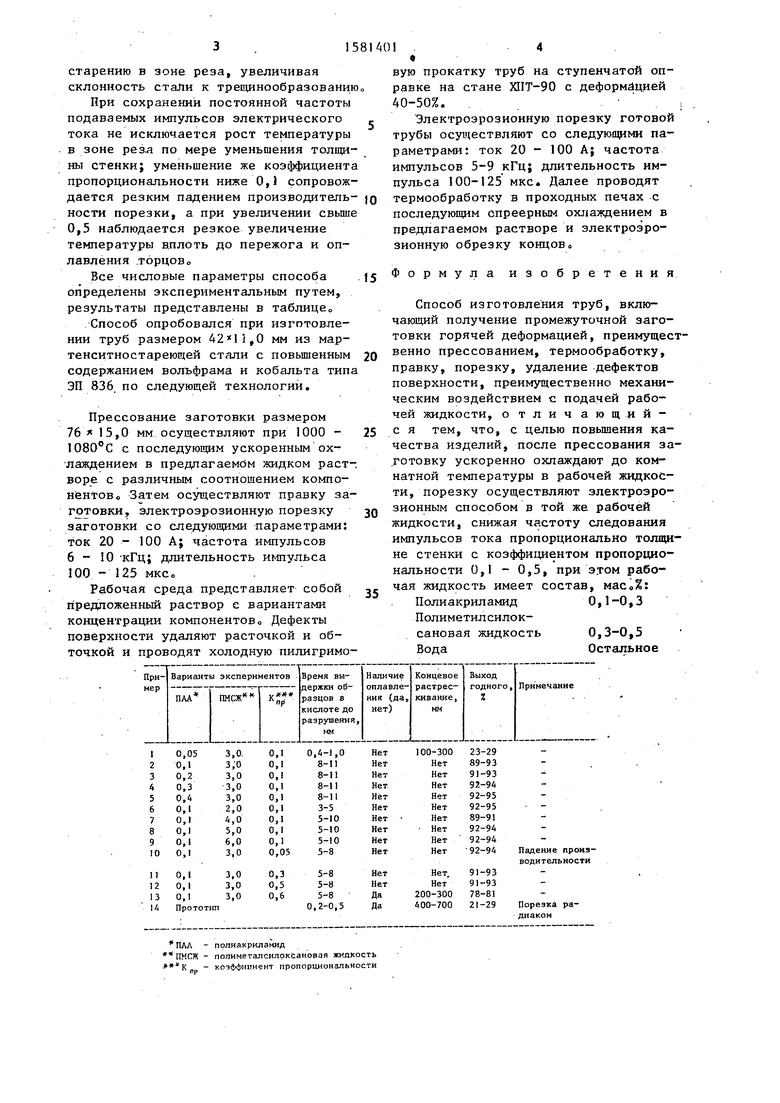

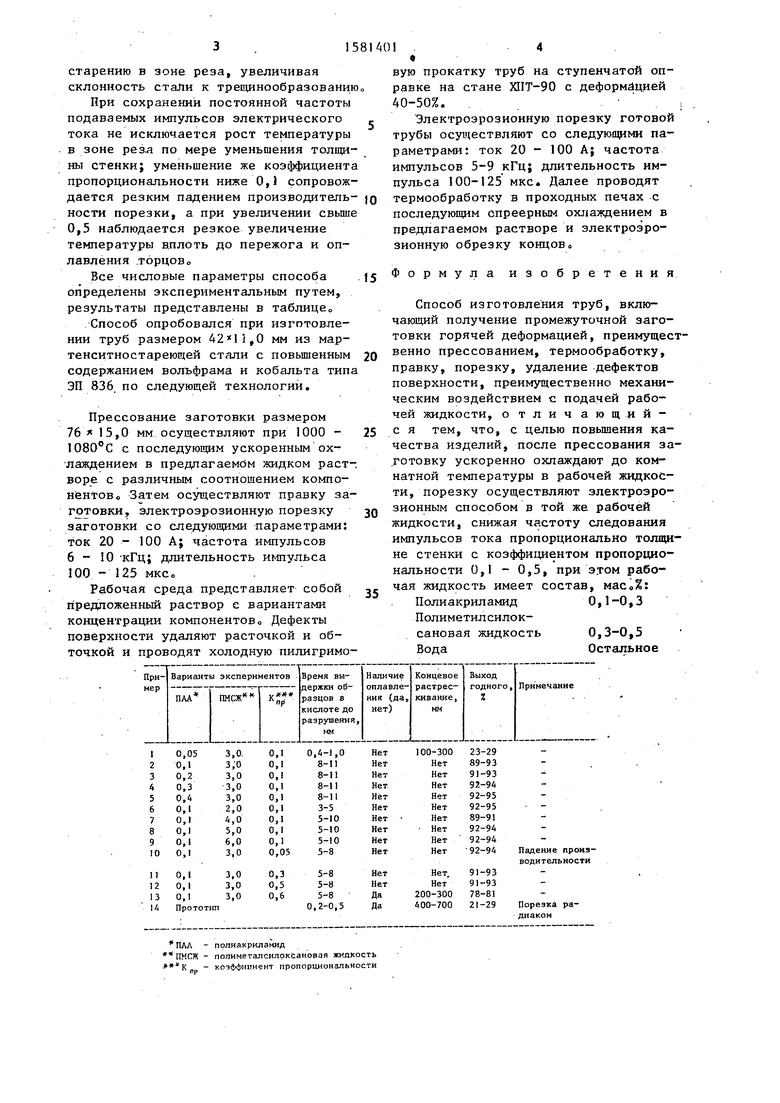

Все числовые параметры способа определены экспериментальным путем, результаты представлены в таблице,,

Способ опробовался при изготовлении труб размером ,0 мм из мар- тенситностареющей стали с повышенным содержанием вольфрама и кобальта типа ЭП 836. по следующей технологии.

Прессование заготовки размером 76 15,0 мм осуществляют при 1000 - 1080°С с последующим ускоренным охлаждением в предлагаемом жидком раст-. воре с различным соотношением компонентов о Затем осуществляют правку заготовки, электроэрозионную порезку заготовки со следующими параметрами: ток 20 - 100 А; частота импульсов 6-10 кГц; длительность импульса 100 - 125 мксс

Рабочая среда представляет собой предложенный раствор с вариантами концентрации компонентов„ Дефекты поверхности удаляют расточкой и обточкой и проводят холодную пилигримоg

5

0

5

0

5

вую прокатку труб на ступенчатой оправке на стане ХПТ-90 с деформацией 40-50%.

Электроэрозионную порезку готовой трубы осуществляют со следующими параметрами: ток 20 - 100 А; частота импульсов 5-9 кГц; длительность импульса 100-125 мкс. Далее проводят термообработку в проходных печах с последующим опреерным охлаждением в предлагаемом растворе и электроэрозионную обрезку концов о

Формула изобретения

Способ изготовления труб, включающий получение промежуточной заготовки горячей деформацией, преимущественно прессованием, термообработку, правку, порезку, удаление дефектов поверхности, преимущественно механическим воздействием с подачей рабочей жидкости, о тлич ающий- с я тем, что, с целью повышения качества изделий, после прессования заготовку ускоренно охлаждают до комнатной температуры в рабочей жидкости, порезку осуществляют электроэрозионным способом в той же рабочей жидкости, снижая частоту следования импульсов тока пропорционально толщине стенки с коэффициентом пропорциональности 0,1 - 0,5, при этом рабочая жидкость имеет состав,

Полиакриламид 0,1-0,3

Полиметилсилоксановая жидкость 0,3-0,5

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО НИЗКОЛЕГИРОВАННОГО ШТРИПСА | 2011 |

|

RU2463359C1 |

| Способ обработки передельных горячекатаных труб-заготовок из стали для получения бесшовных холоднокатаных труб высокой точности | 2020 |

|

RU2733522C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕХЛОВЫХ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ С СОДЕРЖАНИЕМ БОРА 1,3-1,8% ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2006 |

|

RU2317866C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТОРЦА ПЕРА ЛОПАТКИ ТУРБОМАШИНЫ С ФОРМИРОВАНИЕМ ЩЕТОЧНОГО УПЛОТНЕНИЯ | 2010 |

|

RU2479400C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕЦИЗИОННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2503523C2 |

| Способ абразивно-электроэрозионного шлифования | 1983 |

|

SU1273220A1 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПРОИЗВОДСТВА ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 175×2,5+0,3/-0,2×2680+20/-0 мм ИЗ СТАЛИ МАРКИ 16Х12МВСФБР-Ш (ЭП823-Ш) ДЛЯ РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2547362C2 |

| Способ производства труб | 1978 |

|

SU727286A1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при технологии изготовления труб из мартенситностареющих сталей. Цель изобретения - повышение качества изделий. Осуществляют получение промежуточной заготовки горячей деформацией, преимущественно прессованием, правку, порезку и удаление дефектов поверхности механическим воздействием, холодную пилигримовую прокатку, термообработку. После прессования заготовку ускоренно охлаждают рабочей жидкостью до комнатной температуры. Порезку осуществляют электроэррозионным способом, снижая частоту следования импульсов тока пропорционально уменьшению толщины стенки с коэффициентом пропорциональности 0,1-0,5. Рабочая жидкость имеет состав, мас.%: полиакриламид 0,1-0,3

полиметилсилоксановая жидкость 0,3-0,5

вода - остальное. Способ предотвращает разушение труб из мартенситностареющих сталей как в период изготовления, так и в последеформационный период за счет снижения и более равномерного распределения по периметру остаточных напряжений. 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТОИКОСТЕННБ1ХТРУБ | 1972 |

|

SU415058A1 |

Авторы

Даты

1990-07-30—Публикация

1987-10-16—Подача