(+0,, +0,07 мм) классах крупности. Известно, что интенсивность плавления материала пропорциональна его удельной поверхности. Поэтому доиз- мельчение крупного силикатосодержа- щего класса концентрата и увеличение, таким образом, его удельной поверхности интенсифицирует процессы фазо- образования в окатышах, что позволяет повысить качество окатышей, преимущественно в нижней части спекаемого слоя и существенно снизить энергозатраты на их обжиг.

Концентраты имеют свое, характерное только для данной разновидности, распределение силикатных фаз по классам крупности. Для всех концентратов указать единый интервал классов крупнижний предел отношения

10

15

ной. Но самопроизвольная агрегация тонкодисперсных частиц приводит к необоснованным энергетическим затратам на измельчение. Поэтому необходимо их крупность ограничить началом процесса агрегации. Из этих соображенийпринят равным 0,1.

Доизмельчение крупных силикато- содержащих классов до определенной величины способствует стабилизации размера частиц концентрата. Это приводит к ухудшению структурных характеристик окатышей, так как минимальную плотность упаковки имеют образцы, сформированные из частиц одного размера. Чтобы избежать стабилизацию частиц концентрата при доизмельчении,

ЗК6

делять, не представляется возможным. Наиболее универсальным является показатель соотношения силикатных фаз в мелком классе к крупному классу.

ности, по которому необходимо их раз- 20 верхний предел отношения

принят равным 0,2. Уже при небольших долях мелких классов крупности в шихте, способных заполнить пустоты между крупными частицами, достигается Для приведенного концентрата (табл.1) 25 увеличение плотности упаковки окаты- данное соотношение достигается при разделении его по классу от 0,07 до 0,ОАЦ мм.

Предварительное разделение представленной пробы концентрата на клас- 30 обогащения путем гидроциклонирования.

шеи.

В промышленных условиях разделение железорудного концентрата на классы крупности можно осуществить на стадии

Затем пульпа, содержащая мелкий класс концентрата, направляется на фильтрацию, а пульпа с крупным классом воз-- вращается на доизмельчение.

сы крупности и определение в них содержания силикатных фаз, необходимо для определени.я фракций, разделение по которым основной массы концентрат удовлетворяет данный признак.

Отношение процентного содержания силикатов вмещающих пород более 0,215 нецелесообразно, так как в этом случае наряду с силикатосодержащими минералами будет доизмельчаться значительная часть железорудной составляющей концентрата и, как следствие, качество готового продукта снизится.

При отношении процентного содержания силикатов вмещающих пород менее 0,175 улучшение качества окатышей не достигается вследствие малого количества доизмельченного концентрата. Незначительное увеличение образовавшегося при термообработке расплава н

может повлиять на интенсификацию про цеФсов минералообразования, а доизмельчение крупного класса концентрата ухудшит структурные показатели необожженных окатышей.

С точки зрения интенсификации процессов плавления и минералообразования средняя крупность доизмель- ченных частиц должна быть минималь

нижний предел отношения

ной. Но самопроизвольная агрегация тонкодисперсных частиц приводит к необоснованным энергетическим затратам на измельчение. Поэтому необходимо их крупность ограничить началом процесса агрегации. Из этих соображенийпринят равным 0,1.

Доизмельчение крупных силикато- содержащих классов до определенной величины способствует стабилизации размера частиц концентрата. Это приводит к ухудшению структурных характеристик окатышей, так как минимальную плотность упаковки имеют образцы, сформированные из частиц одного размера. Чтобы избежать стабилизацию частиц концентрата при доизмельчении,

ЗК6

принят равным 0,2. Уже при небольших долях мелких классов крупности в шихте, способных заполнить пустоты между крупными частицами, достигается увеличение плотности упаковки окаты-

обогащения путем гидроциклонирования.

шеи.

В промышленных условиях разделение железорудного концентрата на классы крупности можно осуществить на стадии

обогащения путем гидроциклонирования.

где r,aQ siO

Затем пульпа, содержащая мелкий класс концентрата, направляется на фильтрацию, а пульпа с крупным классом воз-- вращается на доизмельчение.

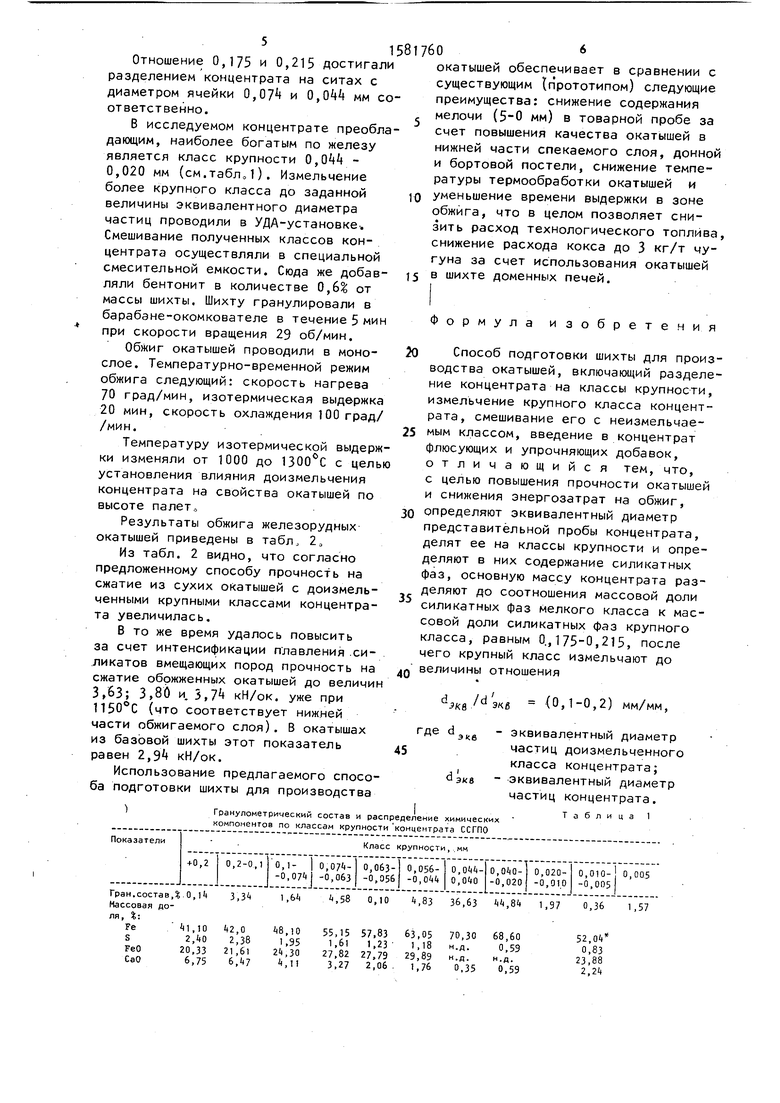

Изучение влияния доизмельчения силикатосодержащего класса концентрата на свойства железорудных окатышей проводили в лаборатории окомко- вания ССГПО. Исследуемый концентрат соответствовал концентрату текущего производства объединения. Отношение процентного содержания силикатов вмещающих пород рассчитывали после разделения концентрата на классы крупности из данных химанализа по формуле

где r,aQ siO

К

СаО + SiOs. + М§0 + А1гОз Сабг §1бГ+ М 07 + АЦ бр

5

MgO, AljO э -массовая доля соответствующего компонента в подрешеточном классе концентрата;

СаО , SiO,

MgO ,AlaOi, -массовая доля соответствующего компонен та в надрешеточном классе концентрата.

Отношение 0,175 и 0,215 достигали разделением концентрата на ситах с диаметром ячейки 0,07 и 0, мм соответственно.

В исследуемом концентрате преобладающим, наиболее богатым по железу является класс крупности 0,04 - 0,020 мм (см.табло1). Измельчение более крупного класса до заданной величины эквивалентного диаметра частиц проводили в УДА-установке. Смешивание полученных классов концентрата осуществляли в специальной смесительной емкости. Сюда же добав- ляли бентонит в количестве 0,6% от массы шихты. Шихту гранулировали в барабэне-окомкователе в течение 5 мин при скорости вращения 29 об/мин.

Обжиг окатышей проводили в моно- слое. Температурно-временной режим обжига следующий: скорость нагрева 70 град/мин, изотермическая выдержка 20 мин, скорость охлаждения 100 град/ /мин.

Температуру изотермической выдержки изменяли от 1000 до 1300 С с цель установления влияния доизмельчения концентрата на свойства окатышей по высоте палет,

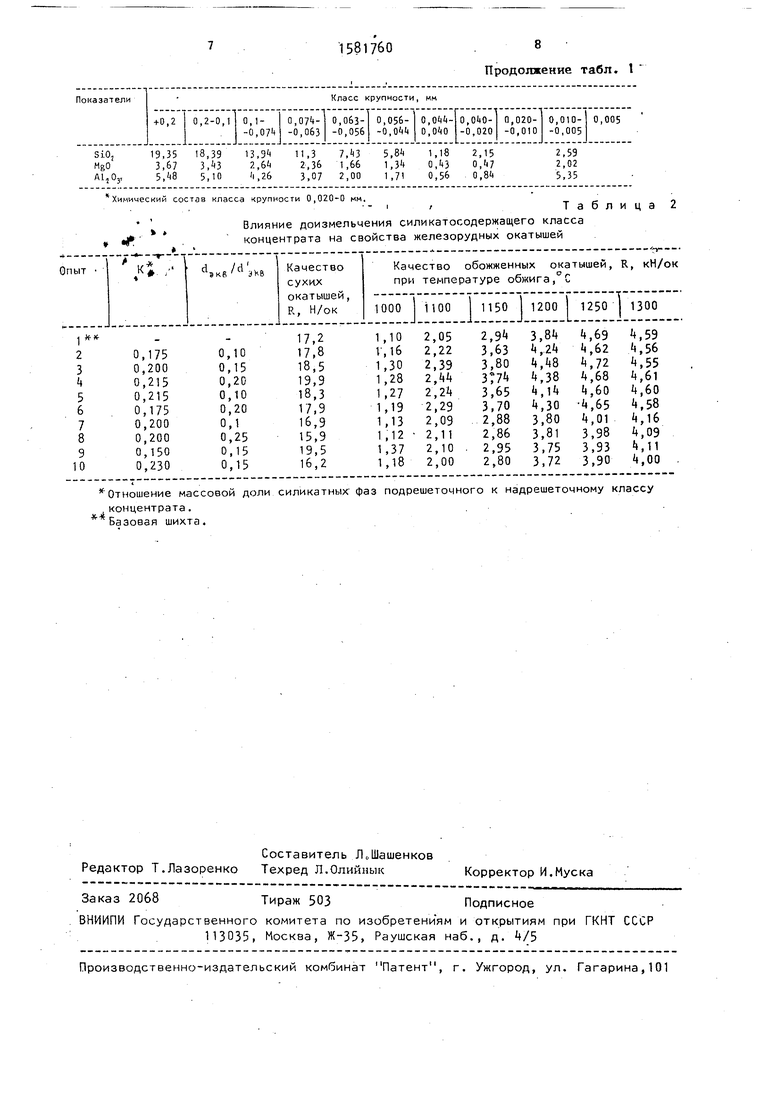

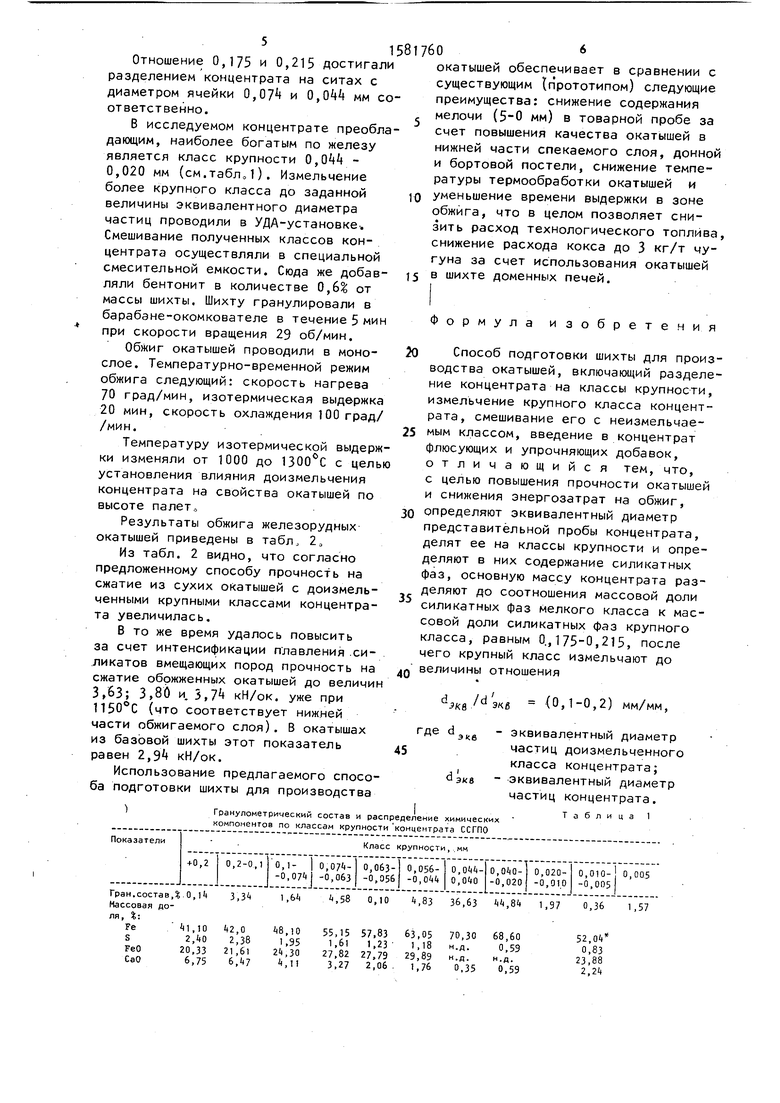

Результаты обжига железорудных окатышей приведены в табл, 20

Из табл. 2 видно, что согласно предложенному способу прочность на сжатие из сухих окатышей с доизмель- ченными крупными классами концентрата увеличилась.

В то же время удалось повысить за счет интенсификации плавления силикатов вмещающих пород прочность на сжатие обожженных окатышей до величи 3,63; 3,80 и, 3,7 кН/ок. уже при 1150°С (что соответствует нижней части обжигаемого слоя). В окатышах из базовой шихты этот показатель равен 2,9 кН/ок.

Использование предлагаемого способа подготовки шихты для производства

окатышей обеспечивает в сравнении с существующим {прототипом) следующие преимущества: снижение содержания мелочи (5-0 мм) в товарной пробе за счет повышения качества окатышей в нижней части спекаемого слоя, донной и бортовой постели, снижение температуры термообработки окатышей и уменьшение времени выдержки в зоне обжига, что в целом позволяет снизить расход технологического топлива снижение расхода кокса до 3 кг/т чугуна за счет использования окатышей в шихте доменных печей.

где d

Формула изобретения

Способ подготовки шихты для производства окатышей, включающий разделение концентрата на классы крупности, измельчение крупного класса концентрата, смешивание его с неизмельчаемым классом, введение в концентрат флюсующих и упрочняющих добавок, отличающийся тем, что, с целью повышения прочности окатышей и снижения энергозатрат на обжиг, определяют эквивалентный диаметр представительной пробы концентрата, делят ее на классы крупности и определяют в них содержание силикатных фаз, основную массу концентрата разделяют до соотношения массовой доли силикатных фаз мелкого класса к массовой доли силикатных фаз крупного класса, равным 0., 1 75-0,215, после чего крупный класс измельчают до величины отношения

d

d fl/d/3«e (0,1-0,2) мм/мм,

-эквивалентный диаметр частиц доизмельченного класса концентрата;

-эквивалентный диаметр частиц концентрата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНЫХ КОНЦЕНТРАТОВ | 2010 |

|

RU2443474C1 |

| Способ производства офлюсованных окатышей | 1987 |

|

SU1502640A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ получения железорудных окатышей | 1988 |

|

SU1615203A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| Способ получения окускованного металлургического сырья | 1986 |

|

SU1370154A1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| Способ многостадиального обогащения тонковкрапленных магнетитовых руд | 1990 |

|

SU1738359A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

Изобретение относится к черной металлургии и может быть использовано при производстве окатышей. Целью изобретения является повышение прочностных свойств окатышей и снижение энергозатрат на их обжиг. При подготовке шихты отбирают представительную пробу концентрата и определяют его эквивалентный диаметр (D экв). Затем пробу разделяют на классы и определяют содержание в них силикатных фаз. Основную массу концентрата разделяют на два класса так, чтобы соотношение массовой доли силикатных фаз мелкого класса к крупному находилось в пределах 0,175-0,215, после чего крупный класс подвергают доизмельчению до соотношения D экв/D экв=0,1-0,2 мм/мм, где D экв - эквивалентный диаметр частиц доизмельченного класса концентрата. Это приводит к увеличению его удельной поверхности и интенсификации ферритообразования. 2 табл.

)

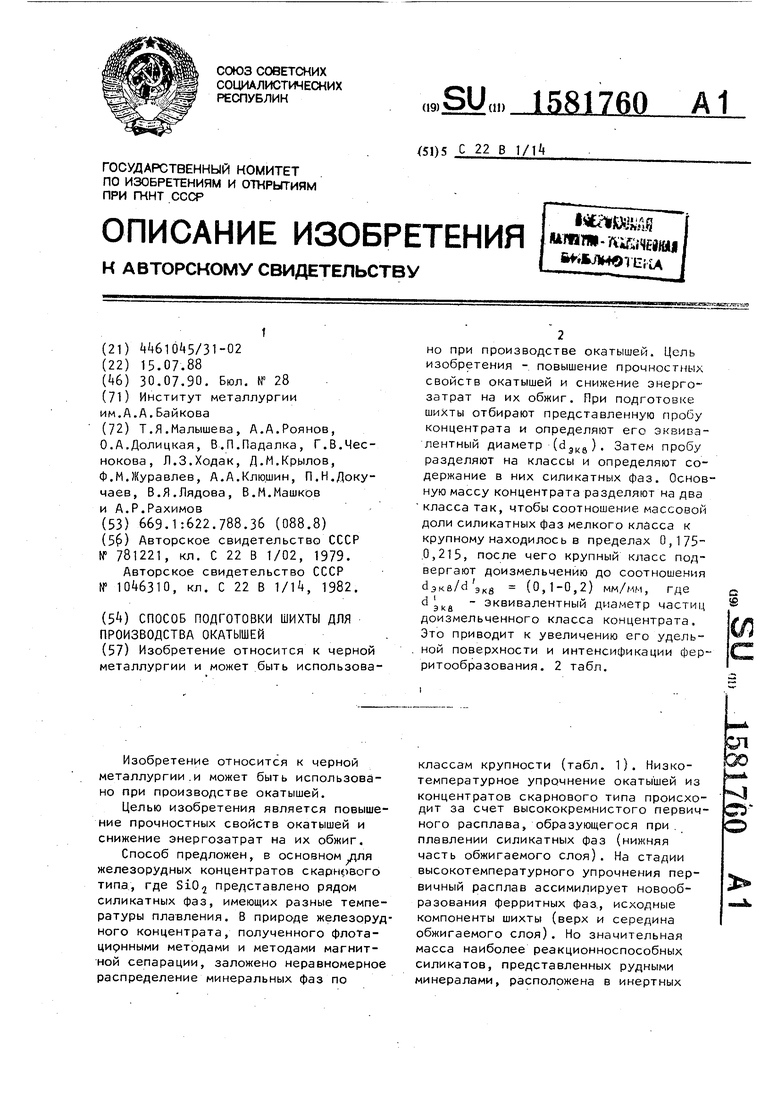

Гранулометрический состав и распределение химических компонентов по классам крупности концентрата ССГПО

Гран.состав,% 0,14 3,341 ,64 Массовая доля, :

Те41,1042,048,10

S2,40 2,381,95

КеО20,3321,6124,30

СаО6,75 6,,11

Таблица 1

4,58 0,10 4,83 36,63 44,84 1,97 0,36 1,57

70,3068,60 н.д.0,59

н.д.н.д. 0,35 0,59

52,04 0,83

23,88 2,24

1581760

Химический состав класса крупности 0,020-0 мм.

Влияние доизмельчения силикатосодержащего класса концентрата на свойства железорудных окатышей

Отношение массовой доли силикатных фаз подрешеточного к надрешеточному классу

концентрата. Базовая шихта.

8 Продолжение табл. I

Таблица 2

Авторы

Даты

1990-07-30—Публикация

1988-07-15—Подача