1

Изобретение относится к металлургии, а именно к разработке составов высокоуглеродистых сплавов на основе железа, и может быть использовано для изготовления деталей, работающих в условиях гидроабразивного износа и агрессивных сред.

Целью изобретения является повышение стойкости в условиях гидроабразивного износа и агрессивных сред.

Дополнительный ввод в состав чугуна хрома повышает его твердость за счет образования эвтектических карбидов типа М7СЭ, которые располагаются в мартенситной металлической основе с дисперсными включениями вторичных карбидов. Рафинирование расплава

кальцием повышает коррозионную стойкость материала за счет удаления окислов и неметаллических включений в шлак и очистки границ первичных зерен сплава, по которым процесс электрохимической коррозии протекает наиболее интенсивно. Увеличение содержания углерода способствует повышению количества карбидов в структуре. Введение в состав лантана повышает дисперсность первичной стр укту- ры, механические и эксплуатационные свойства.

Пределы содержания компонентов установлены, исходя из получения благоприятного сочетания свойств и структуры сплава. Нижний предел по

4ь 1 1

ч

О ОЭ

содержанию углерода обеспечивает дос таточное коничество карбидов, являющихся основным критерием износостойкости сплавов данного класса. Увели- челне углерода (боиее 4,3 мас.%) приводит к появлению значительного количества первичных карбидов в структуре, что отрицательно сказывается на износостойкости сплава, работающего в режиме ударных нагрузок. Увеличение кремния (более 0,1 мас.%) приводит к появлению областей перлита в мартенситной матрице, что снижает износостойкость сплава. Нижний пре- дел по содержанию молибдена 0,5 мас. и хрома 12 мас.% гарантирует образование карбидов с высокой твердость типа М7С3. Увеличение марганца (более 0,04 мас.%) молибдена (более 0,1 мас.%), хрома (более 17 мас.%) не дает существенного повышения эксплуатационных свойств и экономически нецелесообразно. Ниждий предел по содержанию кремния 0,01 мас.% и марганца 0,005 мас.% характеризуется наличием этих элементов в исходных шихтовых материалах, предлагаемых дл получения сплава по описанной технологии, и увеличение их до верхнего предела не оказывает существенного влияния на изучаемые свойства.

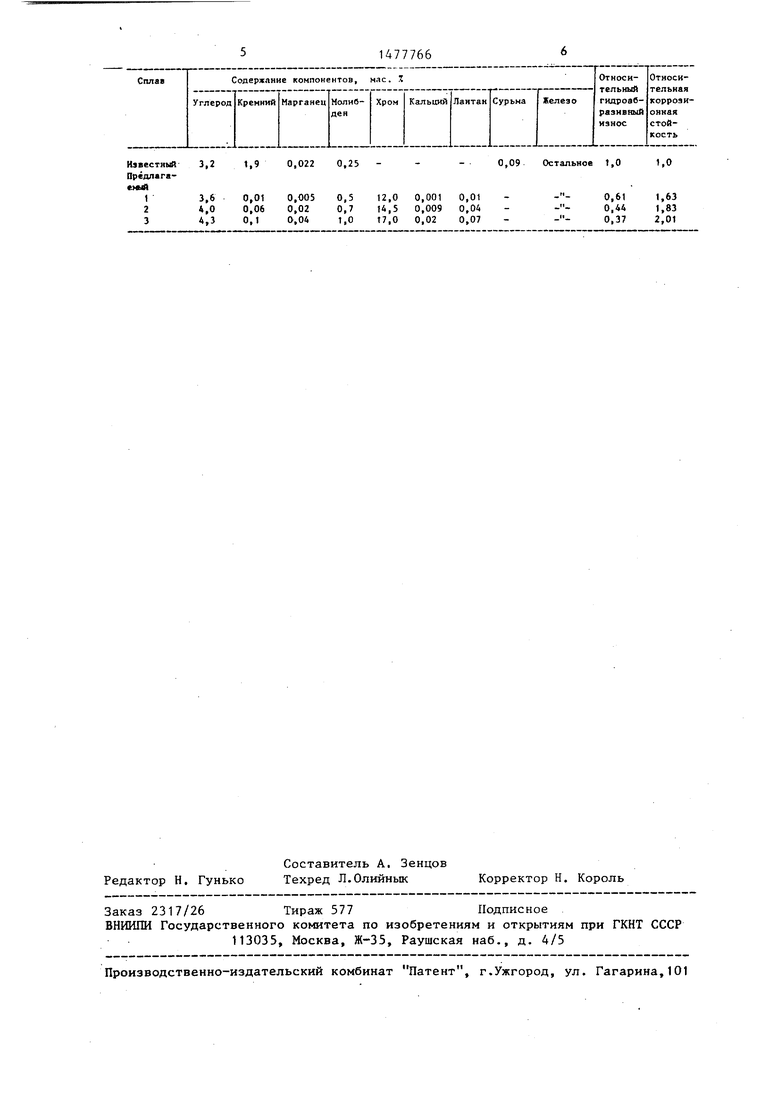

Для изучения структуры и свойств чугуна предлагаемого состава выплавляют сплавы, содержащие основные компоненты па различных уровнях, а также известный сплав со средним уровнем содержания комопнентов. Испытания на гидроабразивный износ и

КОРРОЗИОННУЮ СТОЙКОСТЬ ПРОВОДЯТ В

суспензии, состоящей из 4%-ного раствора NaOH с добавлением кварцевого песка дисперсностью 100-150 мкм, из расчета 200 г на I л раствора путем перемещения образца по окружности радиусом 200 мм со скоростью 120 об/мин. Отдельно оценивают коррозионную стойкость материала путем выдержки в течение 120 дней в 4%-ном растворе NaOH при комнатной темпера

, Q 5 0 5 0

Q

5

туре. Абразивную и коррозионную стойкость оценивают весовым методом.

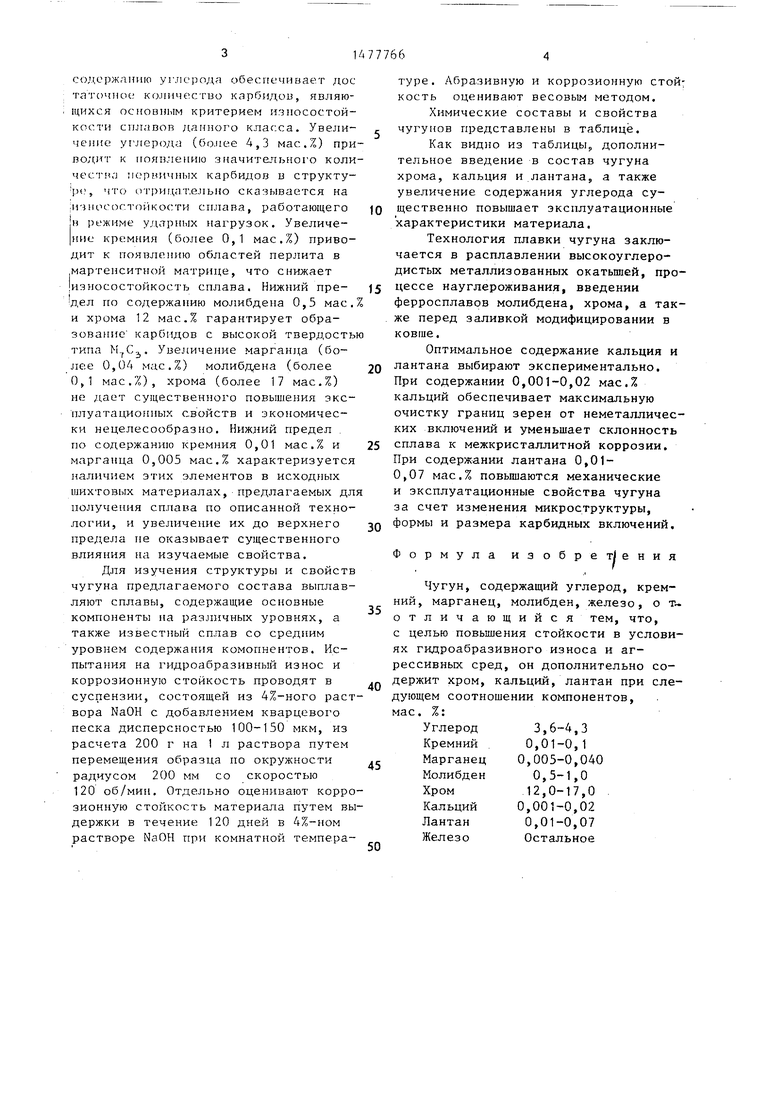

Химические составы и свойства чугунов представлены в таблице.

Как видно из таблицы,, дополнительное введение в состав чугуна хрома, кальция и лантана,, а также увеличение содержания углерода существенно повышает эксплуатационные характеристики материала.

Технология плавки чугуна заключается в расплавлении высокоуглеродистых металлизованных окатышей, процессе науглероживания, введении ферросплавов молибдена, хрома, а также перед заливкой модифицировании в ковше.

Оптимальное содержание кальция и лантана выбирают экспериментально. При содержании 0,001-0,02 мас.% кальций обеспечивает максимальную очистку границ зерен от неметаллических включений и уменьшает склонность сплава к межкристаллитной коррозии. При содержании лантана 0,01- 0,07 мас.% повышаются механические и эксплуатационные свойства чугуна за счет изменения микроструктуры, формы и размера карбидных включений,

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, молибден, железо, о т- отличающийся тем, что, с целью повышения стойкости в условиях гидроабразивного износа и агрессивных сред, он дополнительно содержит хром, кальций, лантан при следующем соотношении компонентов, мае. %:

Углерод 3,6-4,3

Кремний 0,01-0,1

Марганец 0,005-0,040

Молибден 0,5-1,0

Хром 12,0-17,0

Кальций 0,001-0,02

Лантан 0,01-0,07

Железо Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1990 |

|

SU1765235A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Чугун | 1988 |

|

SU1581767A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Износостойкий сплав | 1983 |

|

SU1125278A1 |

| Чугун | 1987 |

|

SU1477765A1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

Изобретение относится к области металлургии, а именно к разработке составов высокоуглеродистых сплавов на основе железа, и может быть использовано для изготовления деталей, работающих в условиях гидроабразивного износа и агрессивных сред. Цель - повышение стойкости в условиях гидроабразивного износа и агрессивных сред. Чугун содержит, мас.%: углерод 3,6-4,3

кремний 0,01-0,1

марганец 0,005-0,04

молибден 0,5-1,0

хром 12,0-17,0

кальций 0,001-0,02

лантан 0,01-0,07

железо остальное. Чугун обеспечивает повышение износостойкости при гидроабразивном трении в 4%-ном растворе NAOH с добавлением кварцевого песка в 1,37-1,61 раза и повышение коррозионной стойкости в 4%-ном растворе NAOH B 1,63-2,01 РАзА. 1 ТАбл.

| Чугун | 1977 |

|

SU678080A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU981428A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-05-07—Публикация

1987-10-08—Подача