Изобретение относится к металлургии, в частности к составам высокопрочных чугу- нов, используемых для изготовления деталей технологической оснастки, работающей в условиях теплосмен: пресс-форм, кокилей и др.

Цель изобретения - повышение эксплуатационных свойств в условиях теплосмен. Предлагаемый высокопрочный чугун, содержащий углерод, кремний, марганец, алюминий, никель, хром, молибден, ванадий, РЗМ, медь, кальций, магний, и железо, дополнительно содержит кобальт, дибориды циркония и бор при следующем соотношении компонентов, мас.%:

Углерод3,2-3,8

Кремний2.6-3,2

Марганец0,2-0,7

Никель1,41-3,27

Медь1,10-2,3

Магний0,03-0,07

Алюминий0,02-0,08

Хром0.03-0,30

Молибден1,1-2,7

Ванадий0.02-0,12

Церий0,02-0.05

Кобальт0.03-0.15

Дибориды циркония0,03-0.15

Кальций0,002-0,027

Бор0,005-0.02

ЖелезоОстальное.

Опытные плавки чугунов проводят в индукционных печах с использованием в качестве шихтовых материалов литейных чугунов. полуфабрикатного никеля, кобальта, чугунного и стального лома, феррованадия, ферромолибдена, силикомарганца, диборидоа циркония, ферробора, ферроси00

го XI ы о ел

лиция и других ферросплавов. Микролегирование чугуна медью, феррованадием ФВд2, кобальтом, силикомарганцем Смн17Н проводят в электропечи в конце плавки при температуре 1500-1520°С. а модифицирование с силикокальцием СКЗО, ферроцерием (ТУ 1243-75), ферробором ФБ17, диборидами бора, сплавами магния - непосредственно в раздаточных литейных ковшах.

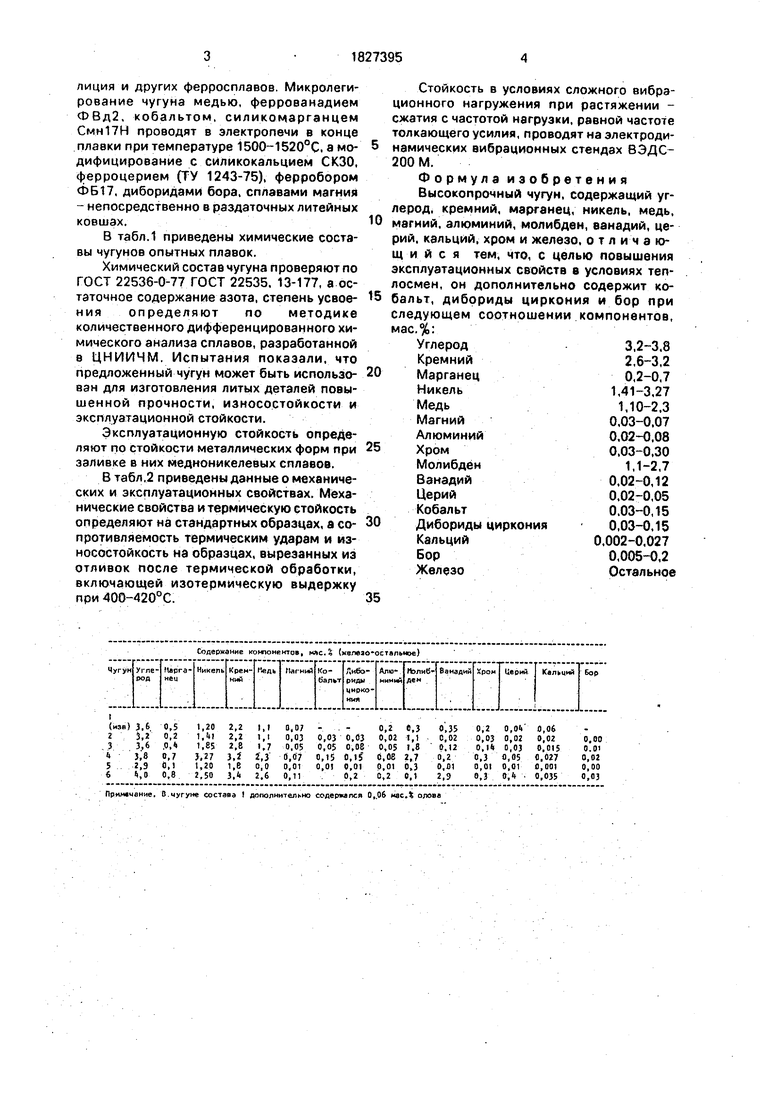

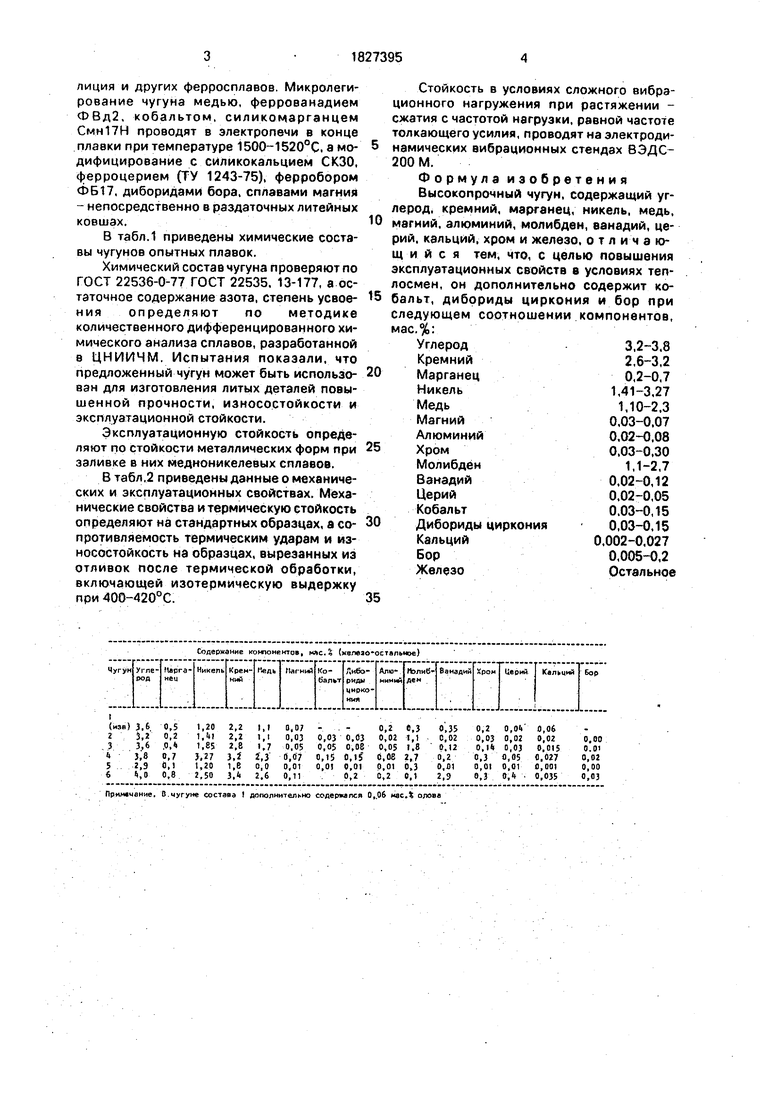

В табл.1 приведены химические составы чугунов опытных плавок.

Химический состав чугуна проверяют по ГОСТ 22536-0-77 ГОСТ 22535, 13-177, а остаточное содержание азота, степень усвоения определяют по методике количественного дифференцированного химического анализа сплавов, разработанной в ЦНИИЧМ. Испытания показали, что предложенный чугун может быть использован для изготовления литых деталей повышенной прочности, износостойкости и эксплуатационной стойкости.

Эксплуатационную стойкость определяют по стойкости металлических форм при заливке в них медноникелевых сплавов.

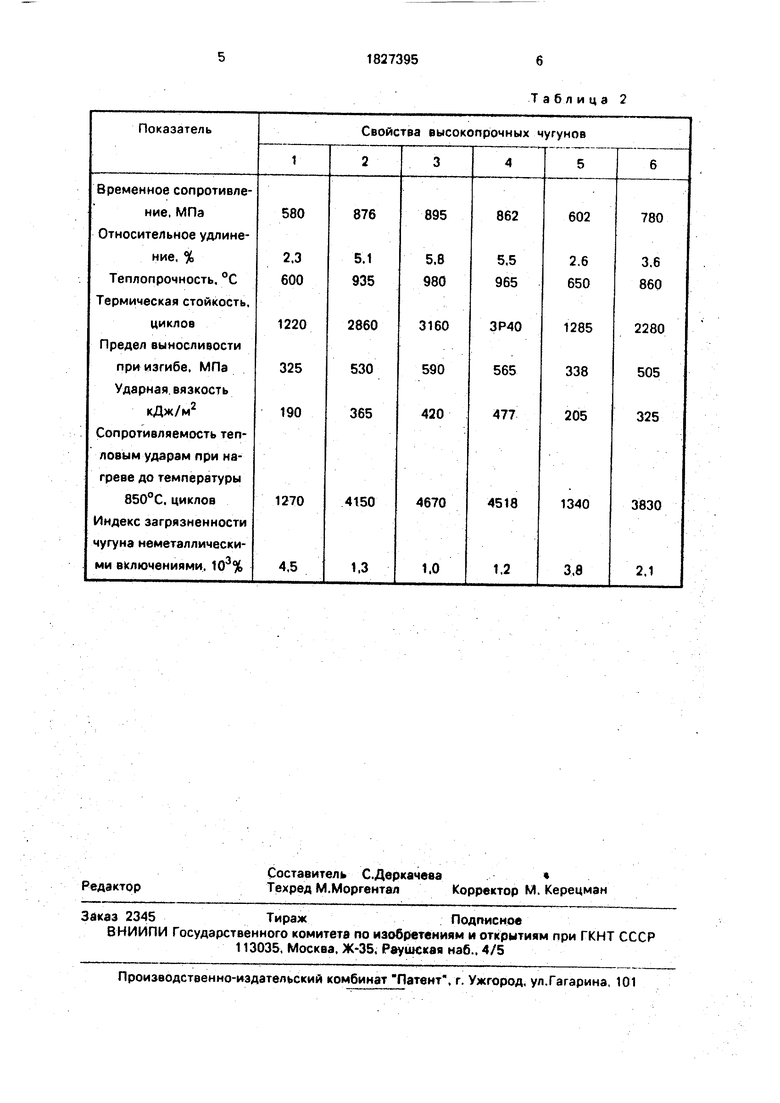

В табл.2 приведены данные о механических и эксплуатационных свойствах. Механические свойства и термическую стойкость определяют на стандартных образцах, а сопротивляемость термическим ударам и износостойкость на образцах, вырезанных из отливок после термической обработки, включающей изотермическую выдержку при 400-420°С.

0

5

0

5

0

Стойкость в условиях сложного вибрационного нагружения при растяжении - сжатия с частотой нагрузки, равной частоте толкающего усилия, проводят на электродинамических вибрационных стендах ВЭДС- 200 М.

Формула изобретения Высокопрочный чугун, содержащий углерод, кремний, марганец, никель, медь, магний, алюминий, молибден, ванадий, церий, кальций, хром и железо, отличающийся тем, что, с целью повышения эксплуатационных свойств в условиях теп- лосмен, он дополнительно содержит кобальт, дибориды циркония и бор при следующем соотношении компонентов, мас.%:

Углерод3,2-3,8

Кремний2,6-3,2

Марганец0,2-0,7

Никель1,41-3,27

Медь1,10-2.3

Магний0,03-0,07

Алюминий0,02-0,08

Хром0,03-0,30

Молибден1,1-2,7

Ванадий0,02-0,12

Церий0,02-0,05

Кобальт0.03-0,15

Дибориды циркония0,03-0,15

Кальций0,002-0,027

Бор0,005-0,2

ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный чугун | 1988 |

|

SU1585374A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

Использование: для деталей технологической оснастки (пресс-форм, кокилей и др.). Сущность изобретения: предлагаемый чугун содержит, мас.%: углерод 3,2-3,8, кремний 2,6-3,2; марганец 0,2-0,7; никель 1,41-3,27, медь 1,10-2,3; магний 0,03-0,07; алюминий 0,02-0,08; хром 0,03-0,30; молибден 1,1- 2,7; ванадий 0,02-0,12; церий 0,02-0,05; кобальт 0,03-0,15; дибориды циркония 0,03-0,15; кальций 0.002-0,027; бор 0,005- 0,02 и железо - остальное. Чугун выдерживает при нагреве до 850°С 4000 циклов. 2 табл.

Содержание компонентов, мАс, % (жвлезо-остапьи е)

Примечание, 0 чугуне состава 1 дополнительно содержался 0,06 wac.t олова

Таблица 2

| Измерительный генератор для определения магнитных свойств образцов магнитных материалов | 1958 |

|

SU123606A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N; 924146, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-07-15—Публикация

1990-12-29—Подача