Изобретение относится к области Станкостроения, может быть использовано в прецизионных станках и является усовершенствованием известно-

го изобретения по авт. св. № 986610.

Цель изобретения - повышение качества обработки.

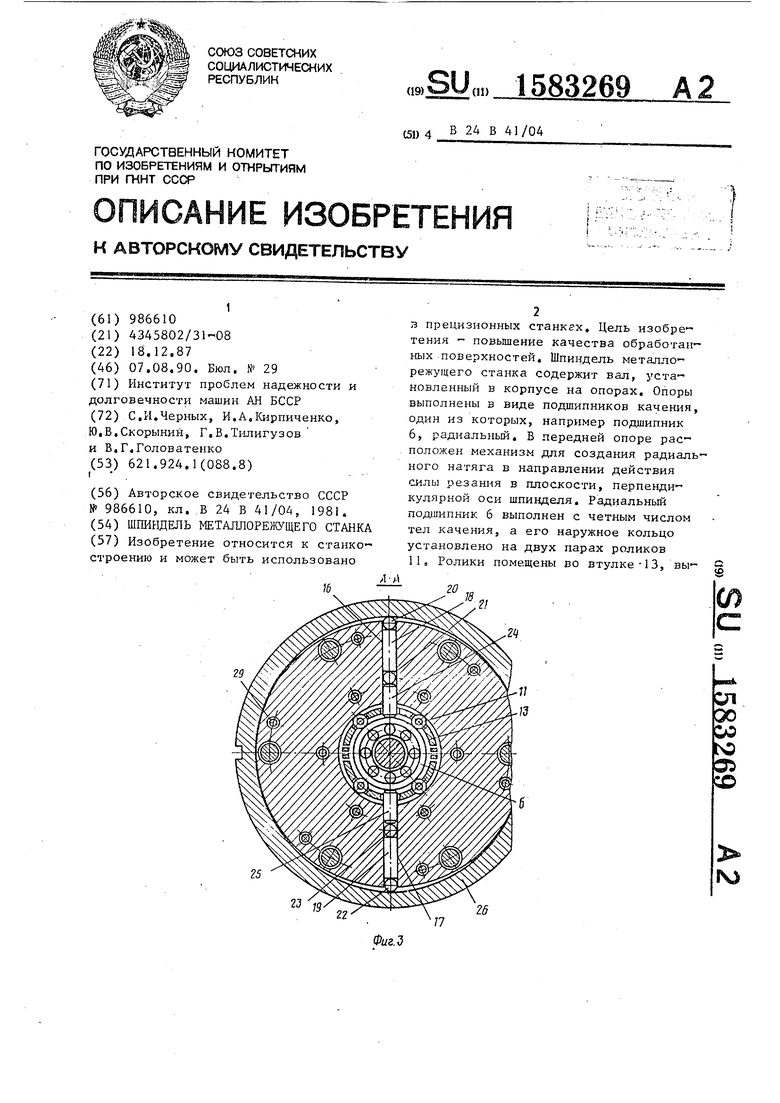

На фиг.1 изображен шпиндель ме- тадлорежущего станка, общий вид; на фиг,2 - схема для расчета угла установки роликов; на фиг.З - разрез А-А на фиг.1; на фиг.4 - втулка без установки роликов.

Шпиндель металлорежул го станка содержит Корпус 1 (фиг,1), в котором закреплена обмотка 2 статора, вал- ротор 3, несущий по оправке 4 шлифовальный круг 5, Радиальный подшил- ник 6 и радиально-упорный шарикоподшипник 7 передней опоры закреплены на валу 3 в осевом направлении жестко с помощью гайки 8, Вал-ротор 3 имеет сверления 9 для подачи к опо- рам масляного тумана. Радиальный роликоподшипник 6 установлен в крышке 10 на двух парах роликов 11, которые без зазора вставлены в пазы 12 втулки 13.

Установка роликов под оптимальным углом позволяет уменьшить динамичес- , кие смещения шпинделя в связи с тем, что при вхождении тела качения в клиновидную зону сила взаимодействия тела качения с наружным кольцом проходит через точку контакта ролика с наружным кольцом (фиг,2), в результате чего достигается повышение жесткости опоры в направлении сил кон- тактного взаимодействия и, следова

тельно, уменьшение амплитуды динамических смещений при прохождении телами качения клиновидных зон. Кроме того, установка роликов в дополнительно введенную втулку, выполненную из материала с ТКЛР большим TKJIP материала наружного кольца подшипника, дает возможность управлять углом установки роликов при повышении температуры опоры качения, что позволяет стабилизировать радиальный натяг в подшипнике, Применение четного числа тел качения обеспечивает стабилизацию геометрических параметров клиновидных зон и дает возможность повысить точность вращения шпинделя за счет компенсации динамических нагрузок, возникающих в двух клинов.идных зонах. Угол еЈ установки каждого ролика 11 определяется от 4 00., Е (фиг.1), где 00, R - b; R -гм . С учетом тригонометрических соотношений получим

с/, 2 arcsin

&-±-b)lP -L±rW)

1П| (R - b)(R - гш)

Подставляя величины Р

2R -4-Ъ +г&ц аг

.н - полупериметр, R г

радиус кривизны по дну желоба дорожки .качения деформированного наружного кольца, а - R н + Ј,+ большая полуось по дну желоба дорожки качения деформированного наружного кольца, b RH - сР, - Рг- малая полуось по дну желоба дорожки качения деформированного наружного кольца, получим

d 2 arcsin

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел станка | 1986 |

|

SU1399094A1 |

| Вращающийся резец | 1988 |

|

SU1555065A1 |

| Шпиндель металлорежущего станка | 1981 |

|

SU986610A1 |

| КОМБИНИРОВАННЫЙ ПОДШИПНИК КАЧЕНИЯ БЕССЕПАРАТОРНЫЙ | 2008 |

|

RU2391575C2 |

| СПОСОБ СБОРКИ ПОДШИПНИКОВ ЧИСТОГО КАЧЕНИЯ НА БАЗЕ СТАНДАРТНЫХ ТЕЛ КАЧЕНИЯ | 2010 |

|

RU2469218C2 |

| Шпиндель металлорежущего станка | 1982 |

|

SU1046076A2 |

| Шпиндельный узел | 1985 |

|

SU1303270A1 |

| СПОСОБ КОМПЕНСАЦИИ УПРУГИХ ТЕПЛОВЫХ ДЕФОРМАЦИЙ ПОДШИПНИКОВ ШПИНДЕЛЕЙ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2542941C2 |

| Шпиндельное устройство | 1973 |

|

SU452438A1 |

| Шлифовальный шпиндель | 1981 |

|

SU1007945A1 |

Изобретение относится к станкостроению и может быть использовано в прецизионных станках. Цель изобретения - повышение качества обработанных поверхностей. Шпиндель металлорежущего станка содержит вал, установленный в корпусе на опорах. Опоры выполнены в виде подшипников качения, один из которых, например подшипник радиальный. В передней опоре расположен механизм для создания радиального натяга в направлении действия силы резания в плоскости, перпендикулярной оси шпинделя. Радиальный подшипник 6 выполнен с четным числом тел качения, а его наружное кольцо установлено на двух парах роликов 11. Ролики помещены во втулке 13, выполненной из материала с температурным коэффициентом линейного расширения, большим температурного коэффициента линейного расширения материала наружного кольца подшипника. Ролики 11 расположены под углом к направлению создания предварительного радиального натяга подшипника. Начальная величина угла установки роликов определяется из математического выражения с учетом конструктивного выполнения подшипника и требуемой величины радиального натяга. При работе шпинделя происходит нагрев втулки 13, в которой установлены ролики 11. Угол установки роликов увеличивается пропорционально увеличению температуры, сохраняя исходную форму деформированного наружного кольца подшипника. 4 ил.

c/ де RH - радиус по дну желоба дорожки качения недеформирован- ного наружного кольца; половина радиального зазора в подшипнике;

половина величины радиального натяга;

радиус тела качения подшипников;

радиус по дну желоба дорожки качения внутреннего кольца,

Л, щ

Вн

й 00,

.).

RH Л А Радиально-упорный подшипник 7 (фиг.1) установлен непосредственно в крышке 10. Наружные кольца подшипников передней опоры закреплены жестко в осевом направлении с помощью фланцев 14 и 15. Крышка 10 имеет два диаметрально противоположных отверстия 16 и 17 (фиг.З), в каждом из которых имеется упругий элемент 18 и 19, находящийся между двумя шариками 20, 21 и 22, 23 и упор 24, 25, установленный с возможностью перемещения и взаимодействия с наружным кольцом радиального подшипника при вращении регулировочной шайбы 26, у которой внутреннее отверстие выполнено в виде эллипса. Фиксация регулировочной шайбы 26 в радиальном направлении осуществляется с помощью центрирующего буртика, который выполнен непосредственно на регулировочной шайбе, В осевом направлении регулировочная шайба фиксируется кольцом 27, которое имеет равномерно расположенные по окружности сверления для шарикового фиксатора 28, которым снабжена регулировочная шайба. Кольцо 27 крепится к крышке 10 винтами 29. Втулка 13 (фиг.4) выполнена из сплава с большим температурным коэффициентом линейного расширения по сравнению с температурным коэффициентом линейного расширения мате2 arcsin

RK

i-Au 4

J и

Iv.

риала наружного кольца радиального подшипника 6 и роликов 11.

На втулке 13 выполнены пазы 30 и центрирующие пазы 31, в которые вставлены фиксирующие штифты 32.

Пазы 30 обеспечивают стабильность геометрической формы втулки 13 при ее нагреве.

0

5

0

5

0

5

0

Предварительный радиальный натяг радиального подшипника 6 создают вращением регулировочной шайбы 26, у которой внутреннее отверстие выполнено в виде эллипса (фиг.З). Радиальный натяг подшипника 6 создается только по направлению, совпадающему с направлением действия силы резания.

При шлифовании опоры шпинделя нагреваются, при этом размеры наружного кольца подшипника 6, роликов 11 увеличиваются, возрастает радиальный натяг d1., что приводит к смещению положения одновременного контакта тела качения с поверхностями внутреннего и наружного колец подшипника 6, Одновременно втулка 13 нагревается, ее размер увеличивается и ролики 11 перемещаются по окружности в обе стороны от линии действия силы резания, в результате чего устанавливается величина требуемого угла расположения роликов 11 применительно к изменившимся условиям эксплуатации.

Формула изобретения

Шпиндель металлорежущего станка по авт. св. № 986610, о т л и ч а ю - щ и и с я тем, что, с целью повышения качества обработки, он снабжен установленной между крышкой и наружным кольцом подшипника дополнительной втулкой с роликами, расположенными под углом о к плоскости, проходящей через оси радиальных сквозных отверстий, выбранным по формуле

Л)

i

rJRH

-t,- A

де RH - радиус по дну желоба дорожки качения недеформированного наружного кольца подшипника;, о1 - половина радиального -зазора

в подшипнике;

о,,- половина величины радиального натяга;

г - радиус по дну желоба дорож- fO ки качения внутреннего кольца;

гш - радиус тела качения подшипника,

при э юм втулка выполнена из материала с температурным коэффициентом линейного расширения, большим температурного коэффициента линейного расширения материала наружного кольпа подшипника, число тел качения которого выбрано четным, а вершина угла oi смещена относительно центра шпинделя в сторону, противоположную положению ролика на величину д , определяемую по формуле

л LH(J + «м

RH -

Фиг.1

Фиг.2 //

31 32

| Шпиндель металлорежущего станка | 1981 |

|

SU986610A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-08-07—Публикация

1987-12-18—Подача