Изобретение относится к подготовке фосфатного сырья агломерацией к электротермическому производству фосфора.

Целью изобретения является повышение выхода продукта.

П р и м е р. В качестве рудной составляющей шихты используют фосфатное сырье крупностью 0-10,0 мм следующего химического состава, мас.%: P40ff 21,6; SiOa 21,4; CaO 36,8; MgO 2,43; A140S 1, Fe703 0,64; F 0,78; п.п.п. 14,8; S 0,05.

Угдеродсодержащие сланцы имеют следующий химический состав, мас.%: Si04 52,6; А140Э 2,0; п.п.п. 20,0; Сиел 15,0; Уг6дО,4; Na,0 0,5; 0,3; Fe,pj 5,0; примеси 4,8.

В качестве твердого топлива используют мелочь металлургического кокса крупностью 0-3 мм следующего состава, мас.%: Снелет 80,98; зола 17,0; S 0,52; летучие 1,5.

Смешивают 27,54 кг (81%) фосфорита, 1,70 кг (5%) твердого топлива и 4,76 кг (14%) углеродеодержащих сланцев. Полученную шихту увлажняют до влажности 8,0% и окомковы- вают на тарельчатом грануляторе в течение 4 мин. Окомкованную шихту в количестве 36,7 кг загружают в агломерационную чашу диаметром 400 мм и спекают при высоте загружаемого слоя 230 мм; режиме зажигания: 1,5 мин при 1250°С и разрежение под колосниковой решеткой 300-500 мм вод.ст.;

rt

30

so

& л

SЈ

разрежение при спекании 1000 мм вод. ст.

По окончании процесса охлаждение спека осуществляют газом со следующими параметрами: содержание 07 7,952; соотношение СО:СО 1:1.8. Данные параметры охлаждающего газа соответствуют параметрам отходящих газов агломерации на 13 мин от начала процесса.

После окончания опыта получают следующие результаты: масса спека 27,9 кг; масса годного агломерата определенная по стандартной методике) 24,4 кг, остаточное содержание углерода 1,8%, время процесса 21 мин, выход годного агломерата 0,55 т/м.ч.

В процессе агломерации твердое топливо шихты выгорает не полностью, и часть остаточного- углерода в зоне охлаждения спека повторно возгорается при взаимодействии с кислородом охлаждающего воздуха, что ведет к появлению микротрещин в уже готовом продукте и, как следствие,увеличению количества образующейся мелочи, т.е. к .снижению выхода годного. При этом остаточное содержание углерода в агломерате снижается, т.е. теряется углерод, который мог бы быть использован на последующей электроплавке,

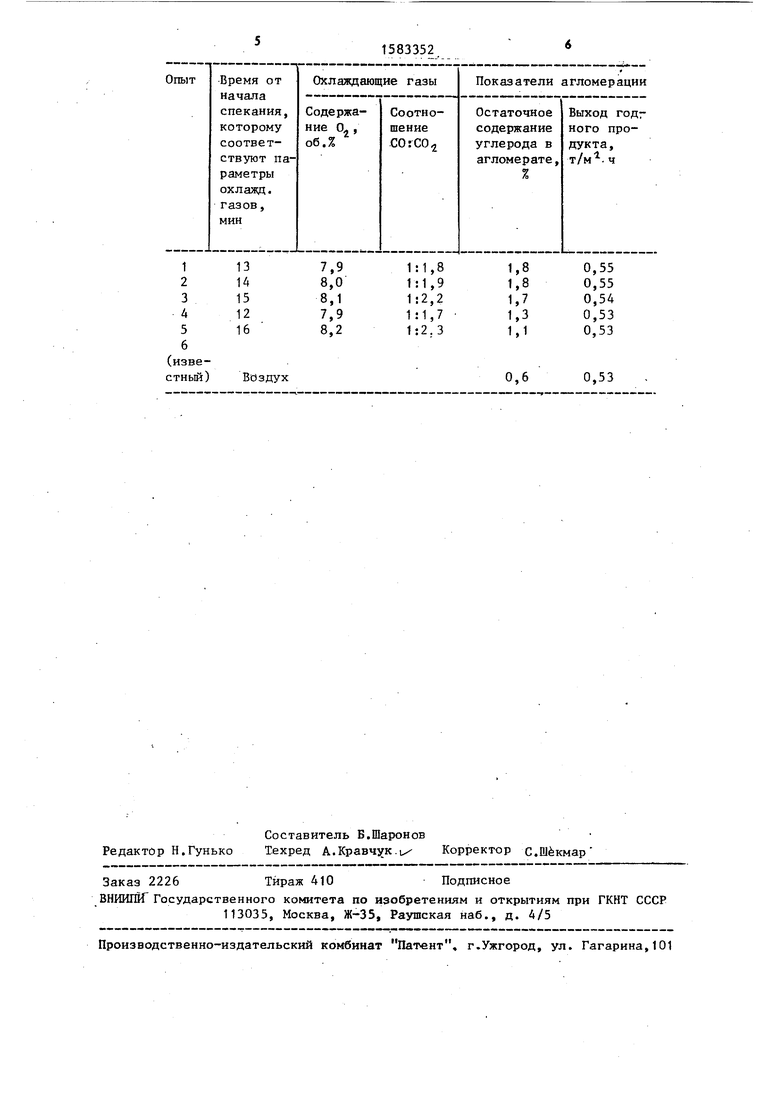

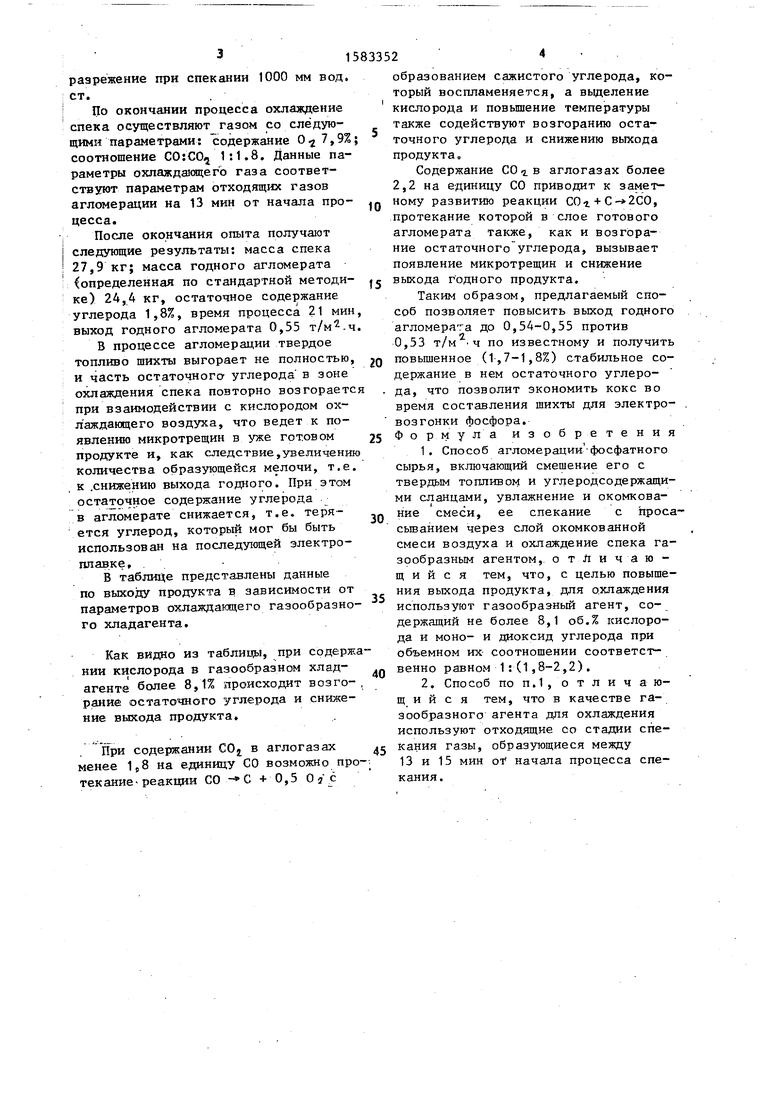

В таблице представлены данные по выходу продукта в зависимости от параметров охлаждающего газообразного хладагента.

Как видно из таблицы, при содержании кислорода в газообразном хладагенте более 8,1% происходит возго-, рание остаточного углерода и снижение выхода продукта.

При содержании С0г в аглогазах 45 менее 158 на единицу СО возможно протекание-реакции СО + 0,5 О г с

0

5

5

о

5

0

5

0

образованием сажистого углерода, который воспламеняется, а выделение кислорода и повышение температуры также содействуют возгоранию остаточного углерода и снижению выхода продукта.

Содержание С0гв аглогазах более 2,2 на единицу СО приводит к заметному развитию реакции СОг + , протекание которой в слое готового агломерата также, как и возгорание остаточного углерода, вызывает появление микротрещин и снижение выхода годного продукта.

Таким образом, предлагаемый способ позволяет повысить выход годного агломерата до 0,54-0,55 против 0,53 т/м Ч по известному и получить повышенное (1,7-1,8%) стабильное содержание в нем остаточного углерода, что позволит экономить кокс во время составления шихты для электровозгонки фосфора. Формула изобретения

1.Способ агломерации фосфатного сырья, включающий смешение его с твердым топливом и углеродсодержащи- ми сланцами, увлажнение и окомкова- ние смеси, ее спекание с проса- сыванием через слой окомкованной смеси воздуха и охлаждение спека газообразным агентом, отличающийся тем, что, с целью повышения выхода продукта, для охлаждения используют газообразный агент, содержащий не более 8,1 об.% кислорода и моно- и диоксид углерода при объемном их соотношении соответственно равном 1: (1,8-2,2).

2.Способ поп.1,отлича ю- щ и и с я тем, что в качестве газообразного агента для охлаждения используют отходящие со стадии спекания газы, образующиеся между

13 и 15 мин of начала процесса спекания .

6

(известный)

Воздух

0,6

0,53

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Способ агломерации фосфатного сырья | 1984 |

|

SU1270112A1 |

| Шихта для агломерации фосфатного сырья | 1988 |

|

SU1645242A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1423495A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608112A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1819850A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

Изобретение относится к технологии подготовки фосфатного сырья к производству фосфора электротермическим методом. Целью изобретения является повышение выхода продукта. Способ заключается в смешении фосфатного сырья с твердым топливом и углеродсодержащими сланцами, увлажнении и окомковании смеси, ее спекании с просасыванием через слой окомкованной смеси воздуха и охлаждении спека газообразным агентом, содержащим не более 8,1 об.% кислорода и моно- и диоксидуглерода при объемном их соотношении, соответственно равном 1:(1,8-2,2). При этом в качестве газообразного агента используют отходящие со стадии спекания газы, образующиеся между 13 и 15 мин от начала процесса спекания. 1 з.п. ф-лы, 1 табл.

| Шихта для окускования фосфатного сырья | 1985 |

|

SU1313803A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-07—Публикация

1988-10-11—Подача