ю

САд

4: СО

сд

Изобретение относится к технологии подготовки фосфатного сырья к процессу электровозгонки фосфрра.

Целью изобретения является повы- Некие выхода продукта и производитель- IHOCTH процесса,

I Пример, Фосфоритную смесь, jKOKc и возврат дозируют в массовом соотношении 87:5:8, смешивают и из- Мельчают до крупности менее 0,1 мм. Полученнзпо смесь окомковывают. в гранулы 10-30 мм при одновременном увлажнении до J0%, Полученную шихту пония влаги внутри гранул, приводящее к увеличению газодинамического сопротивления слоя и снижению выхода годного продукта, сокращающего произ водительность до уровня известных процессов.

Увеличение высоты верхнего слоя гранул более 50 мм нецелесообразно, так как ни выход, ни производительность процесса не увеличиваются.

Пример2, Условия процесса спекания сырья аналогичны примеру 1, но при разной высоте нижнего Слоя,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1527146A1 |

| Колосниковая решетка спекательной тележки агломерационной машины | 1980 |

|

SU1041850A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ подготовки агломерационной шихты к спеканию | 1981 |

|

SU1027245A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1583352A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Способ агломерации сульфатно-окисной части аккумуляторного лома | 1984 |

|

SU1258856A1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

Изобретение относится к технологии подготовки фосфатного сырья к про- изводительность процесса от 0,88т/м-ч, цессу электровозгонки фосфора. Фос- 3 табл. форитную мелочь, кокс и возврат смешивают с массовом соотношении 87:5:8 и измельчают до К1 упности менее 0,1 мм, Полученную смесь окомковьшают до размера гранул 10-30 мм с увлажнением до 10%. Полученные гранулы загружают на колосниковую решетку агломерацион - ной машины слоем высотой 270 мм. Сверху укладывают слой из обожженного агломерата фракции 10-20 мм высотой 40 мм. Шихту зажигают , газообразным теплоносителем с температурой J2QO С. Затем ее спекают при просасьшании через слой атмосферного воздуха. Способ позволяет повысить выход агломерата фракции 10-70 мм до 95% и про- изводительность процесса от 0,88т/м-ч, 3 табл. (Л

слойно укладывают на колосниковую ре- 15 формируемого из сырых гранул.

шетку агломерационной мапшны: нижний слой формируют из сырых гранул высотой 270 мм, верхний слой укладывают из агломерата фракции 10-20 мм высотой 40 мм о

При поступлении шихты под зажигательный горн производят зажигание Кокса, содержащегося в шихте, теплоносителем с температурой 1200 С при разрежении под колосниковой решеткой

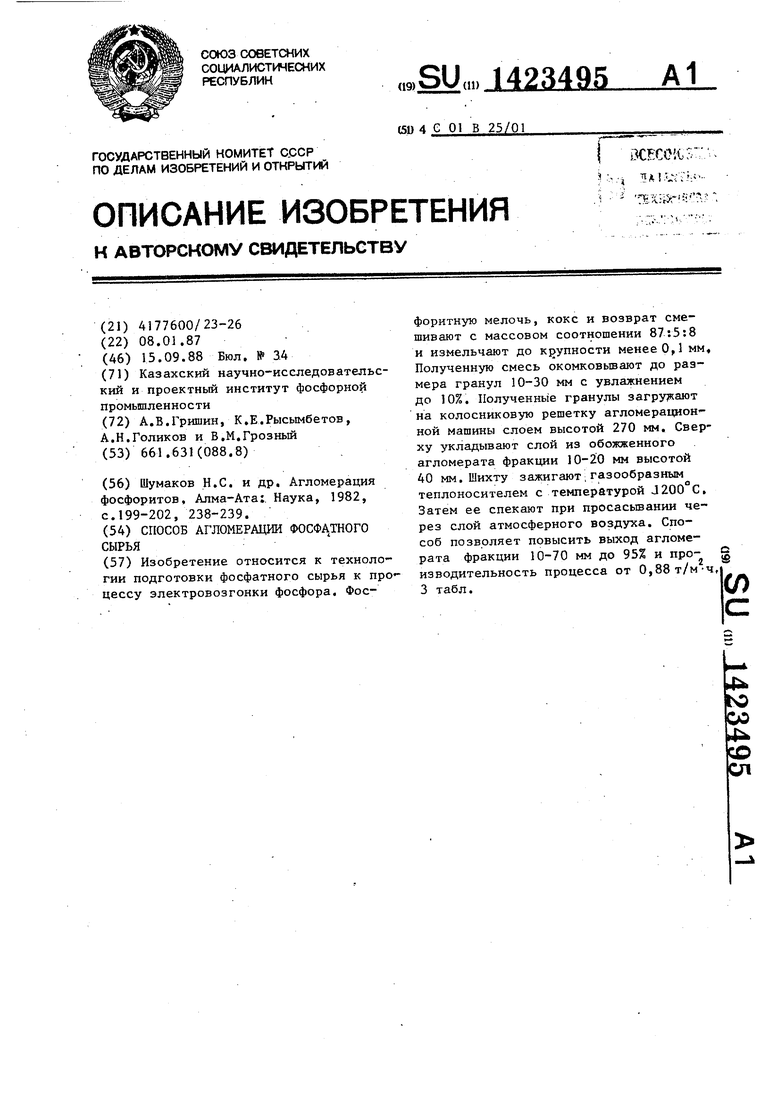

Допустимая общая высота сырья, загружаемого на колосниковую решетку агломащины, составляет 350 мм (постель слой сырых гранул + агломе30 рат). Уменьшение высоты сырых гранул менее 250 мм приводит к сокращению удельной производительности.

150-300 мм. вод,ст. Продолжительность обработки теплоносителем 5 мин. Потом шихту продолжают спекать при про™ со се через слой атмосферного воздуха при разрежении под колосниковой решеткой 300-600 мм вод,ст. Полученный спек дробят до крупности не более 200 мм и далее охлаждают на прямолинейном охладителе за счет продува атмосферного воздуха. Охлажденный аг-35 агалогичны примеру Л, но применяют ломерат вторично дробят и выделяют разный гранулометрический состав оком- годный агломерат крупностью JO-70Mi 4. Фракция крупностью менее 10 мм после |дробления возвращается в голову процесса,40

Выход годного агломерата в процессе составляет 9J%,

Удельная производительность агломашины составляет 0,83 .

По прототипу выход годного aглo se-45 агломерационную машину, является 10- рата до , удельная производитель- 30 мм. При увеличении размера сьфых ность агломашины до 0,6 ,

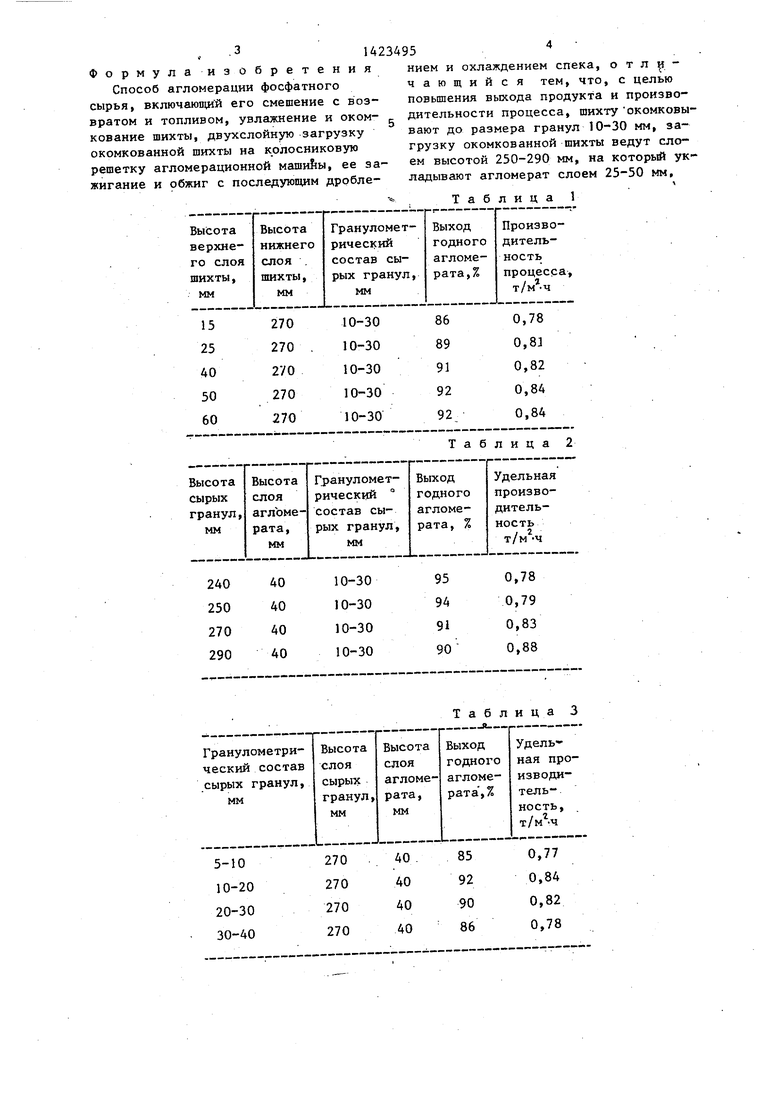

Зависимость выхода годного агломерата и производительности процесса от величины верхнего,слоя шихты пред- л ра сырых гранул менее 10 мм снижается ставлена в табл.3,газопроницаемость слоя и соот-ветственП р и м е р 3. Условия процесса

:ованного сырого материала.

Зависимость выхода годного агломе- рата и производительности процесса от гранулометрического состава оком- кованного материала представлена в табл,3.

Как видно из табл.З. оптимальным размером сырых гранул, подаваемых в

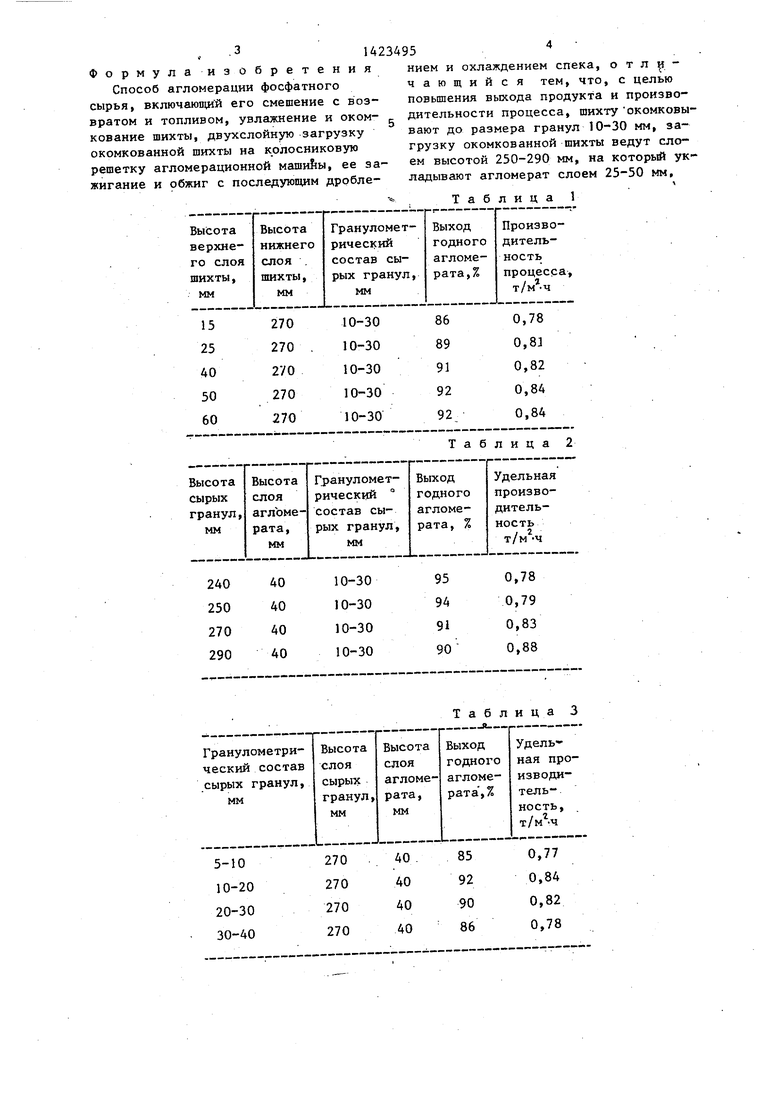

гранул более 30 мм сокращается удельная производительность процесса при высоком выходе. При уменьшении размеИз приведенных в табл,1 данных следует, что оптимальная высота верхнего слоя агломерата находится в пределах 25-50 мм. При-высоте слоя ; агломерата ниже 25 мм возможно разрушение верхнего слоя сырых гранул вследствие повьш1ения скорости нагрева и., соответственно, быстрого испареЗависимость выхода агломерата и производительности процесса от величины слоя сырьгх гранул представлег на в табл,2,

Как видно из табл.2,оптимальной высотой нижнего слоя из сырьк гранул является 250-290 мм. Увеличение высоты нижнего слоя более 290 мм невозможно из-за конструктивных особенностей агломашины.

Допустимая общая высота сырья, загружаемого на колосниковую решетку агломащины, составляет 350 мм (постель слой сырых гранул + агломерат). Уменьшение высоты сырых гранул менее 250 мм приводит к сокращению удельной производительности.

агалогичны примеру Л, но применяют разный гранулометрический состав оком-

логичны примеру Л, но применяют ный гранулометрический состав ок

П р и м е р 3. Условия процесса

агалогичны примеру Л, но применяют разный гранулометрический состав оком

:ованного сырого материала.

Зависимость выхода годного агломе- рата и производительности процесса от гранулометрического состава оком- кованного материала представлена в табл,3.

Как видно из табл.З. оптимальным размером сырых гранул, подаваемых в

агломерационную машину, является 10- 30 мм. При увеличении размера сьфых

ра сырых гранул менее 10 мм снижается газопроницаемость слоя и соот-ветственгранул более 30 мм сокращается удельная производительность процесса при высоком выходе. При уменьшении размено удельная производительность процесса.

Таким образом, предлагаемое техни- ческое решение позволяет на 0,01- 0,1 т/м.ч и на 9-14% повысить производительность процесса и выход годного агломерата в сравнении х известными.

Формула изобретения

Способ агломерации фосфатного сырья, включающи й его смешение с возвратом и топливом, увлажнение и оком- j кование шихты, двухслойную загрузку окомкованной шихты на колосниковую решетку агломерационной машиЬы, ее зажигание и обжиг с последующим дроблением и охлаждением спека, отлучающийся тем, что, с целью повьппения вькода продукта и производительности процесса, шихту окомковы- вают до размера гранул 10-30 мм, загрузку окомкованной шихты ведут слоем высотой 250-290 мм, на который укладывают агломерат слоем 25-50 мм,

Таблица 1

Таблица 3

| Шумаков Н.С | |||

| и др | |||

| Агломерация фосфоритов, Алма-Ата: Наука, 1982, с.199-202, 238-239. |

Авторы

Даты

1988-09-15—Публикация

1987-01-08—Подача