(21)4391480/25-29

(22)11.03.88

(46) 07.08.90. Бюл. № 29

(71)Центральная экспериментально-исследовательская конструкторско-технологичес- кая лаборатория по применению полимеров в сельском хозяйстве

(72)А. А. Парой, Г. В. Гогричиани и В. П. Куста рев

(53)62-82(088.8)

(56)Авторское свидетельство СССР № 601474, кл. F 15 В 15/22, 1976.

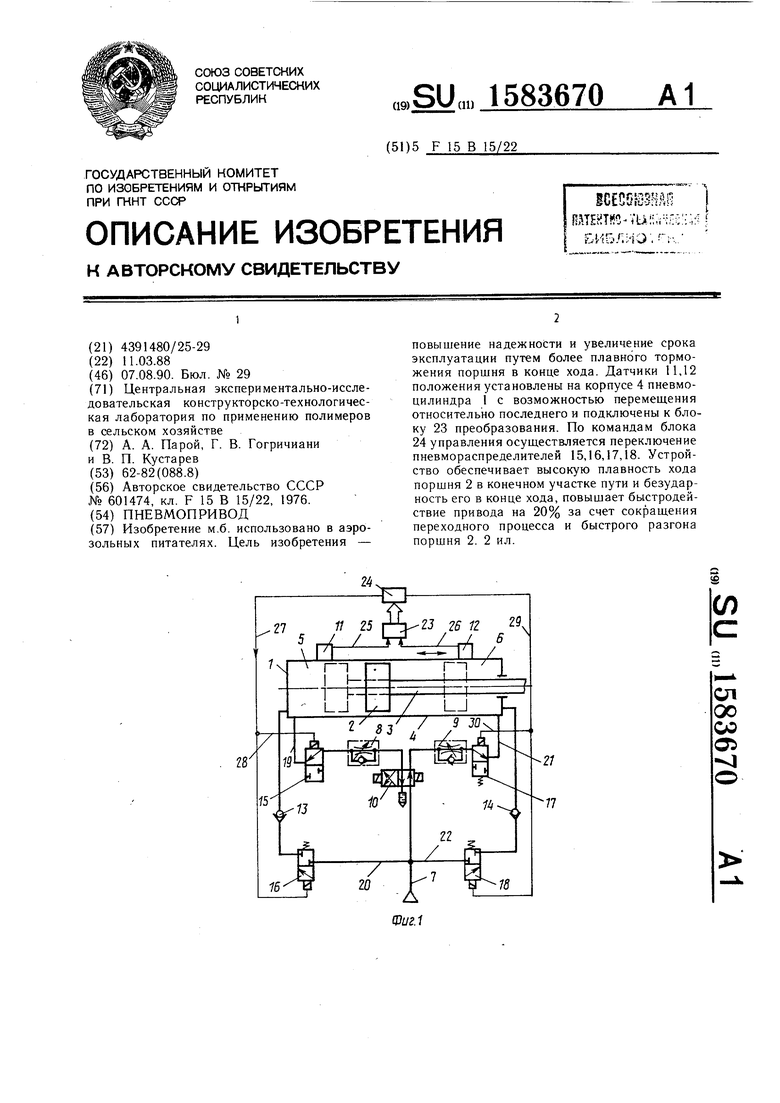

(54)ПНЕВМОПРИВОД

(57)Изобретение м б. использовано в аэрозольных питателях. Цель изобретения -

повышение надежности и увеличение срока эксплуатации путем более плавного торможения поршня в конце хода. Датчики 11,12 положения установлены на корпусе 4 пневмо- цилиндра 1 с возможностью перемещения относительно последнего и подключены к блоку 23 преобразования. По командам блока 24 управления осуществляется переключение пневмораспределителей 15,16,17,18. Устройство обеспечивает высокую плавность хода поршня 2 в конечном участке пути и безударность его в конце хода, повышает быстродействие привода на 20% за счет сокращения переходного процесса и быстрого разгона поршня 2. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический привод | 1988 |

|

SU1596142A1 |

| Устройство для отделения заготовок от стопы | 1986 |

|

SU1360862A1 |

| Пневмогидравлический привод | 1979 |

|

SU821759A1 |

| Пневмогидравлический привод | 1983 |

|

SU1114821A2 |

| Стенд для ресурсных испытаний пневмораспределителя | 1988 |

|

SU1647532A1 |

| Пневмогидравлический привод | 1984 |

|

SU1247585A1 |

| Устройство для формирования и разборки пакетов штучных грузов | 1984 |

|

SU1421651A1 |

| Пневмогидравлический насос | 1990 |

|

SU1783162A1 |

| Позиционный пневматический привод | 1988 |

|

SU1536090A1 |

| Устройство для создания пульсирующего потока жидкости, нагнетаемой в пласт | 1990 |

|

SU1751358A1 |

Изобретение может быть использовано в аэрозольных питателях. Цель изобретения - повышение надежности и увеличение срока эксплуатации путем более плавного торможения поршня в конце хода. Датчики 11, 12 положения установлены на корпусе 4 пневмоцилиндра 1 с возможностью перемещения относительно последнего и подключены к блоку 23 преобразования. По командам блока 24 управления осуществляется переключение пневмораспределителей 15, 16, 17, 18. Устройство обеспечивает высокую плавность хода поршня 2 в конечном участке пути и безударность его в конце хода, повышает быстродействие привода на 20% за счет сокращения переходного процесса и быстрого разгона поршня 2. 2 ил.

se

ел оо со оэ i

Изобретение относится к машиностроению, в частности к устройствам для автоматизации и автоматизации технологических процессов, и может быть использовано в аэрозольных питателях.

Цель изобретения - повышение надежности и увеличение срока эксплуатации путем более плавного торможения поршня в конце хода.

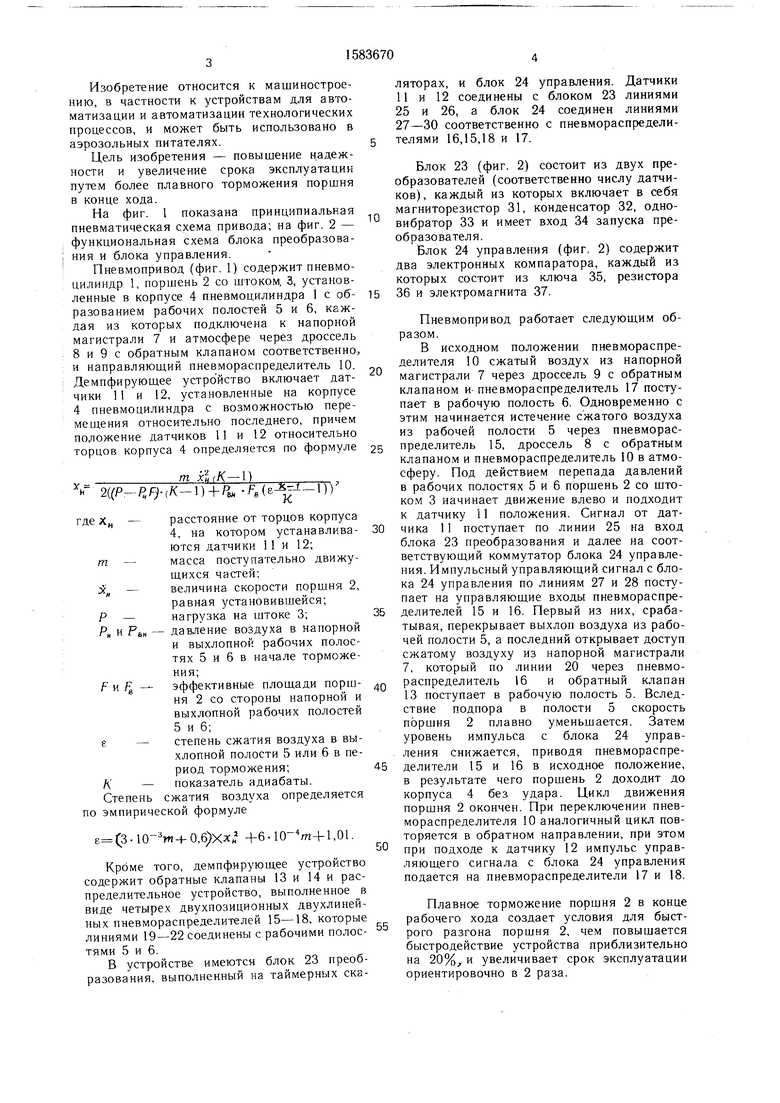

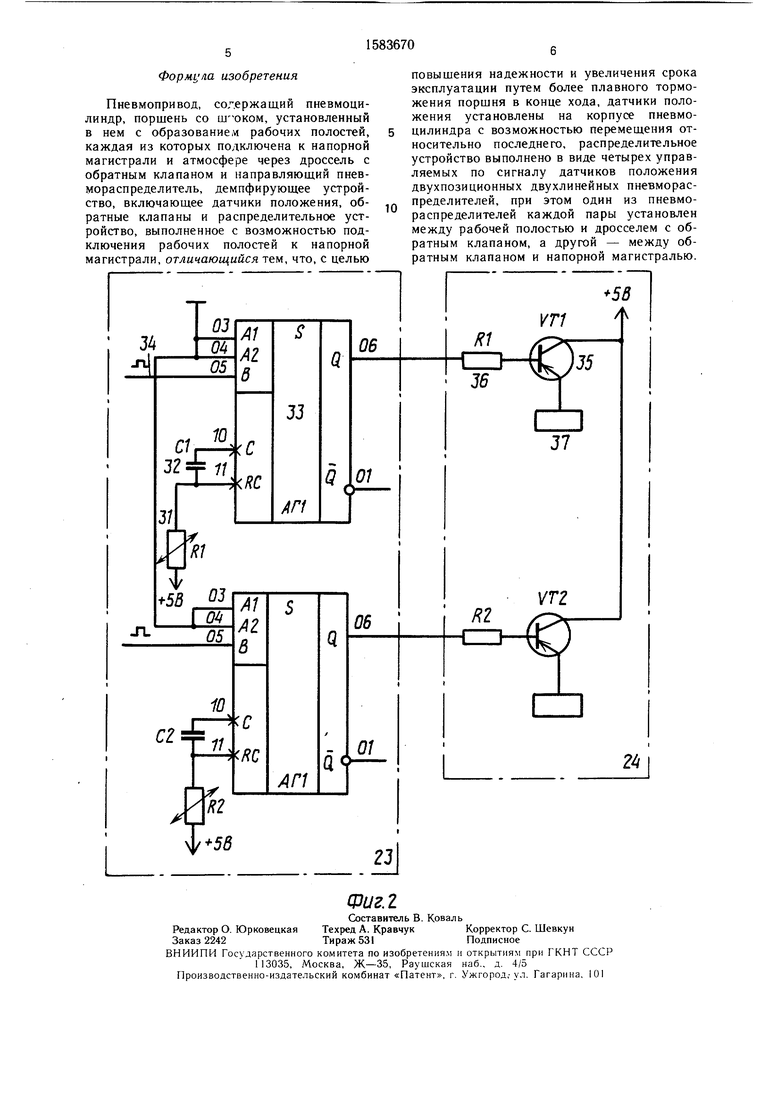

На фиг. 1 показана принципиальная пневматическая схема привода; на фиг. 2 - функциональная схема блока преобразования и блока управления.

Пневмопривод (фиг. 1) содержит пневмо- цилиндр 1, поршень 2 со штоком, 3, установленные в корпусе 4 пневмоцилиндра 1 с образованием рабочих полостей 5 и 6, каждая из которых подключена к напорной магистрали 7 и атмосфере через дроссель 8 и 9 с обратным клапаном соответственно, и направляющий пневмораспределитель 10. Демпфирующее устройство включает датчики 11 и 12, установленные на корпусе 4 пневмоцилиндра с возможностью перемещения относительно последнего, причем положение датчиков 11 и 12 относительно торцов корпуса 4 определяется по формуле

h

m JcgfK-1)

(К-)+р№ -F.

т -

ч

р

FHFB

е -

где хн - расстояние от торцов корпуса 4, на котором устанавливаются датчики 11 и 12; масса поступательно движущихся частей;

величина скорости поршня 2, равная установившейся; нагрузка на штоке 3; РН и Рьн - давление воздуха в напорной и выхлопной рабочих полостях 5 и 6 в начале торможения;

эффективные площади поршня 2 со стороны напорной и выхлопной рабочих полостей 5 и 6;

степень сжатия воздуха в выхлопной полости 5 или 6 в период торможения; показатель адиабаты. Степень сжатия воздуха определяется

по эмпирической формуле

e(3.10-3w-4-0,6)XxBi +6-1СГ4т + 1,01.

Кроме того, демпфирующее устройство содержит обратные клапаны 13 и 14 и распределительное устройство, выполненное в виде четырех двухпозиционных двухлинейных пневмораспределителей 15-18, которые линиями 19-22 соединены с рабочими полостями 5 и 6.

В устройстве имеются блок 23 преобразования, выполненный на таймерных ска0

0

5

0

5

0

5

0

5

ляторах, и блок 24 управления. Датчики 11 и 12 соединены с блоком 23 линиями 25 и 26, а блок 24 соединен линиями 27-30 соответственно с пневмораспредели- телями 16,15,18 и 17.

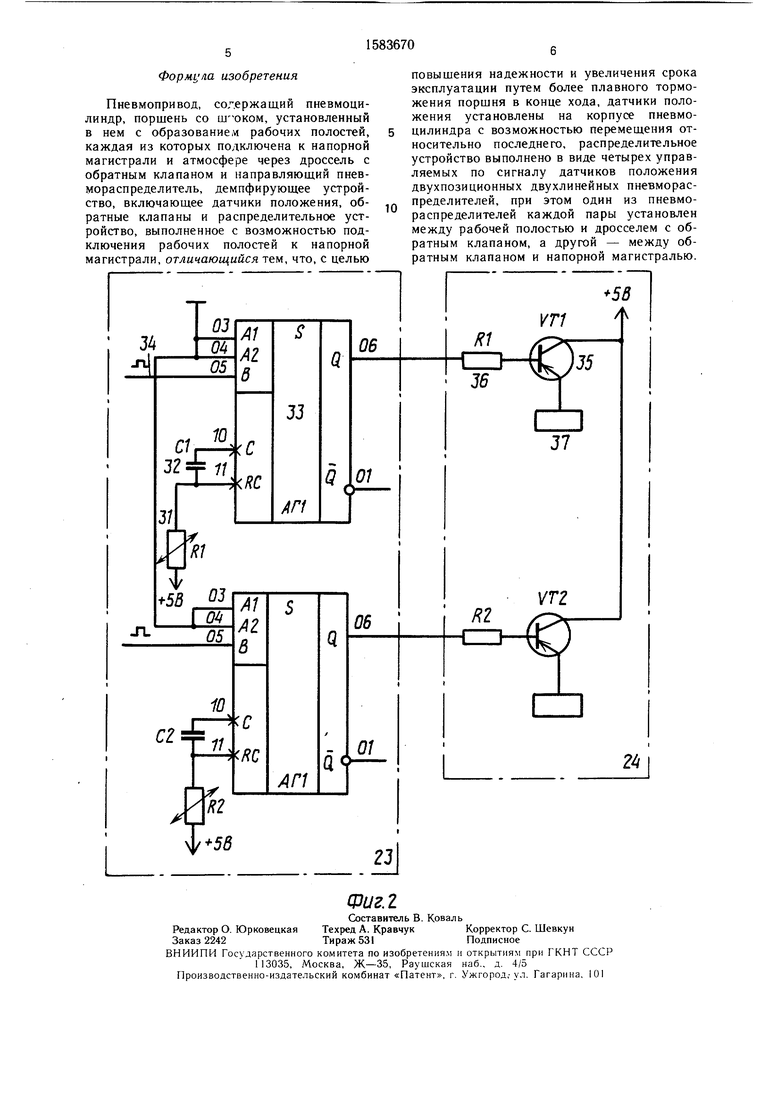

Блок 23 (фиг. 2) состоит из двух преобразователей (соответственно числу датчиков), каждый из которых включает в себя магниторезистор 31, конденсатор 32, одно- вибратор 33 и имеет вход 34 запуска преобразователя.

Блок 24 управления (фиг. 2) содержит два электронных компаратора, каждый из которых состоит из ключа 35, резистора 36 и электромагнита 37.

Пневмопривод работает следующим образом.

В исходном положении пневмораспре- делителя 10 сжатый воздух из напорной магистрали 7 через дроссель 9 с обратным клапаном и пневмораспределитель 17 поступает в рабочую полость 6. Одновременно с этим начинается истечение сжатого воздуха из рабочей полости 5 через пневмораспределитель 15, дроссель 8 с обратным клапаном и пневмораспределитель 10 в атмосферу. Под действием перепада давлений в рабочих полостях 5 и 6 поршень 2 со штоком 3 начинает движение влево и подходит к датчику 11 положения. Сигнал от датчика 11 поступает по линии 25 на вход блока 23 преобразования и далее на соответствующий коммутатор блока 24 управления. Импульсный управляющий сигнал с блока 24 управления по линиям 27 и 28 поступает на управляющие входы пневмораспределителей 15 и 16. Первый из них, срабатывая, перекрывает выхлоп воздуха из рабочей полости 5, а последний открывает доступ сжатому воздуху из напорной магистрали 7, который по линии 20 через пневмораспределитель 16 и обратный клапан 13 поступает в рабочую полость 5. Вследствие подпора в полости 5 скорость поршня 2 плавно уменьшается. Затем уровень импульса с блока 24 управления снижается, приводя пневмораспре- делители 15 и 16 в исходное положение, в результате чего поршень 2 доходит до корпуса 4 без удара. Цикл движения поршня 2 окончен. При переключении пнев- мораспределителя 10 аналогичный цикл повторяется в обратном направлении, при этом при подходе к датчику 12 импульс управляющего сигнала с блока 24 управления подается на пневмораспределители 17 и 18.

Плавное торможение поршня 2 в конце рабочего хода создает условия для быстрого разгона поршня 2, чем повышается быстродействие устройства приблизительно на 20%, и увеличивает срок эксплуатации ориентировочно в 2 раза.

Формула изобретения

Пневмопривод, содержащий пневмоци- линдр, поршень со штоком, установленный в нем с образованием рабочих полостей, каждая из которых подключена к напорной магистрали и атмосфере через дроссель с обратным клапаном и направляющий пнев- мораспределитель, демпфирующее устройство, включающее датчики положения, обратные клапаны и распределительное устройство, выполненное с возможностью подключения рабочих полостей к напорной магистрали, отличающийся тем, что, с целью

повышения надежности и увеличения срока эксплуатации путем более плавного торможения поршня в конце хода, датчики положения установлены на корпусе пневмо- цилиндра с возможностью перемещения относительно последнего, распределительное устройство выполнено в виде четырех управляемых по сигналу датчиков положения двухпозиционных двухлинейных пневморас- пределителей, при этом один из пневмо- распределителей каждой пары установлен между рабочей полостью и дросселем с обратным клапаном, а другой - между обратным клапаном и напорной магистралью.

Авторы

Даты

1990-08-07—Публикация

1988-03-11—Подача