Изобретение относится к обработке металлов давлением и может быть использовано при горячей прокатке труб на пилигримовых станах.

Целью изобретения является повышение качества поверхности труб.

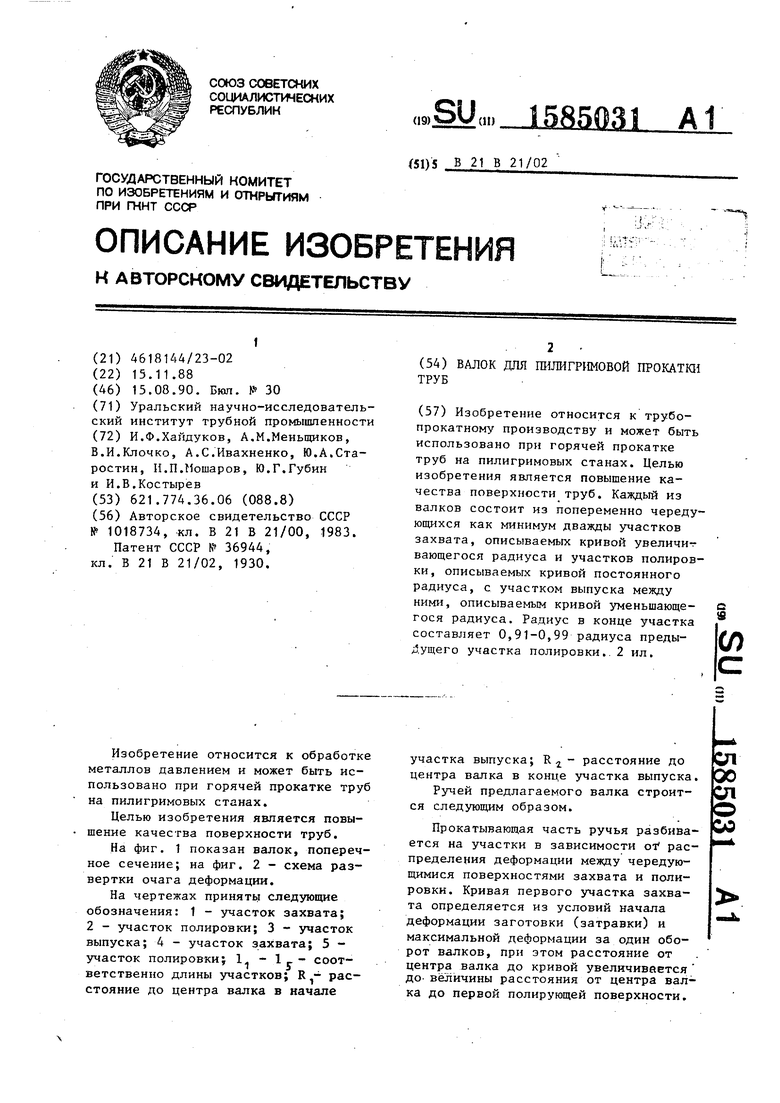

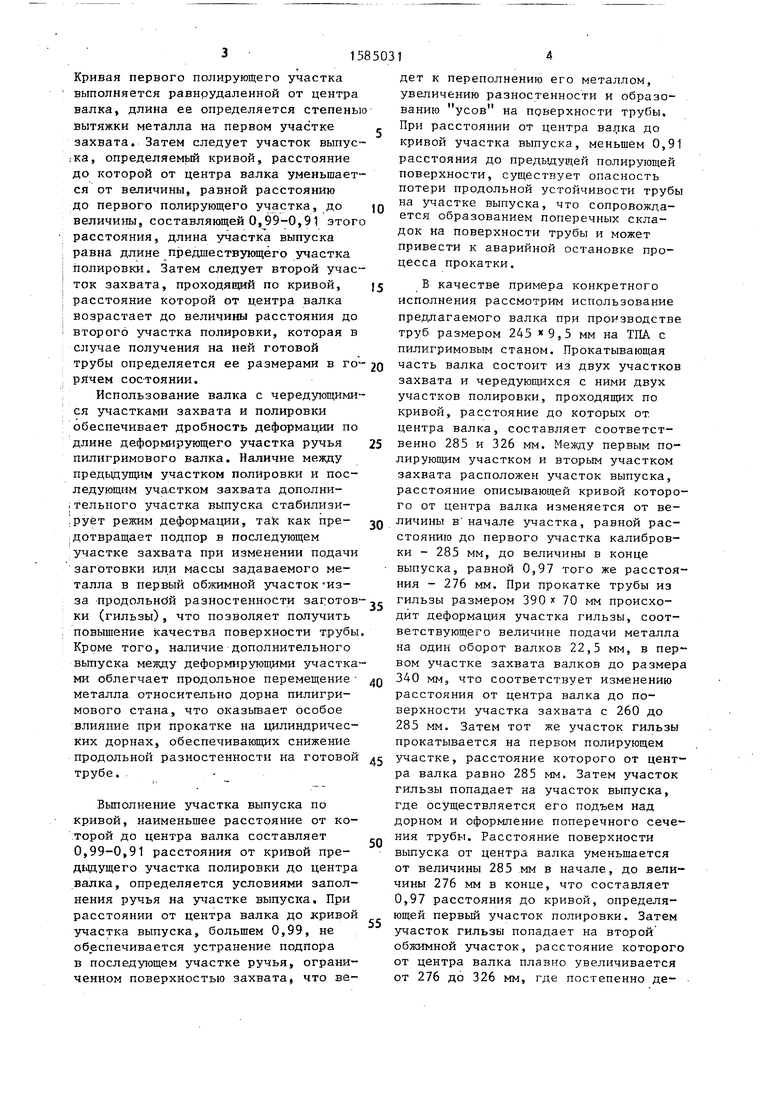

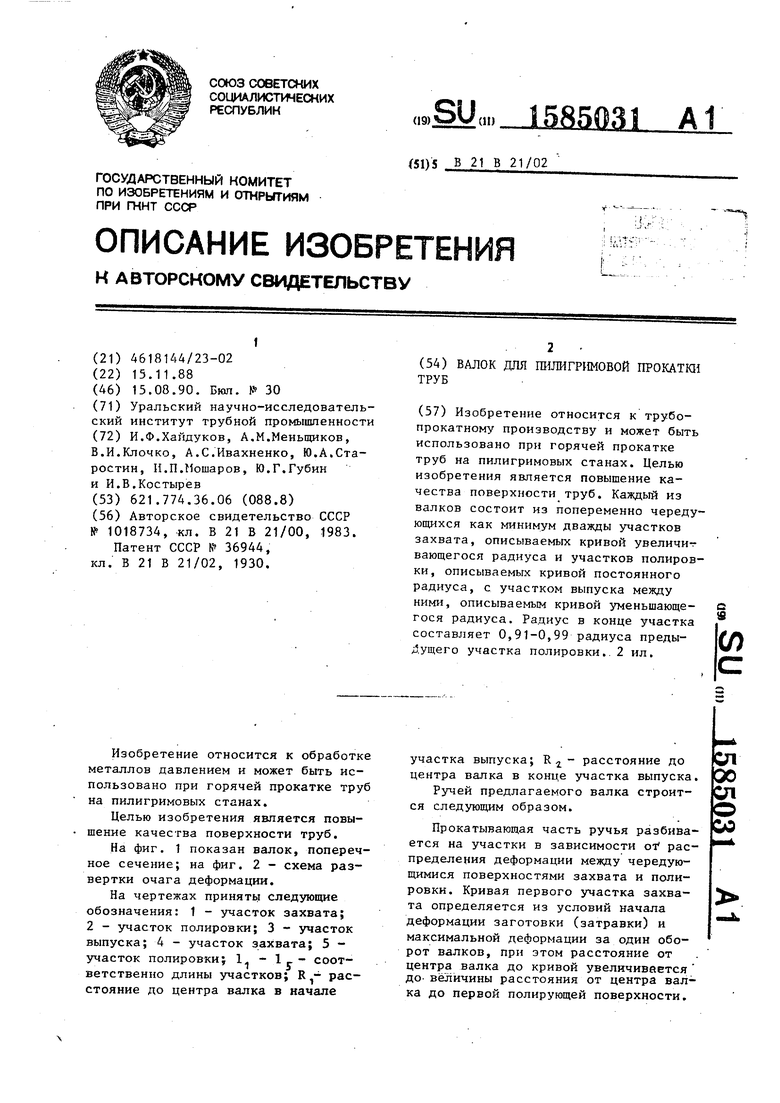

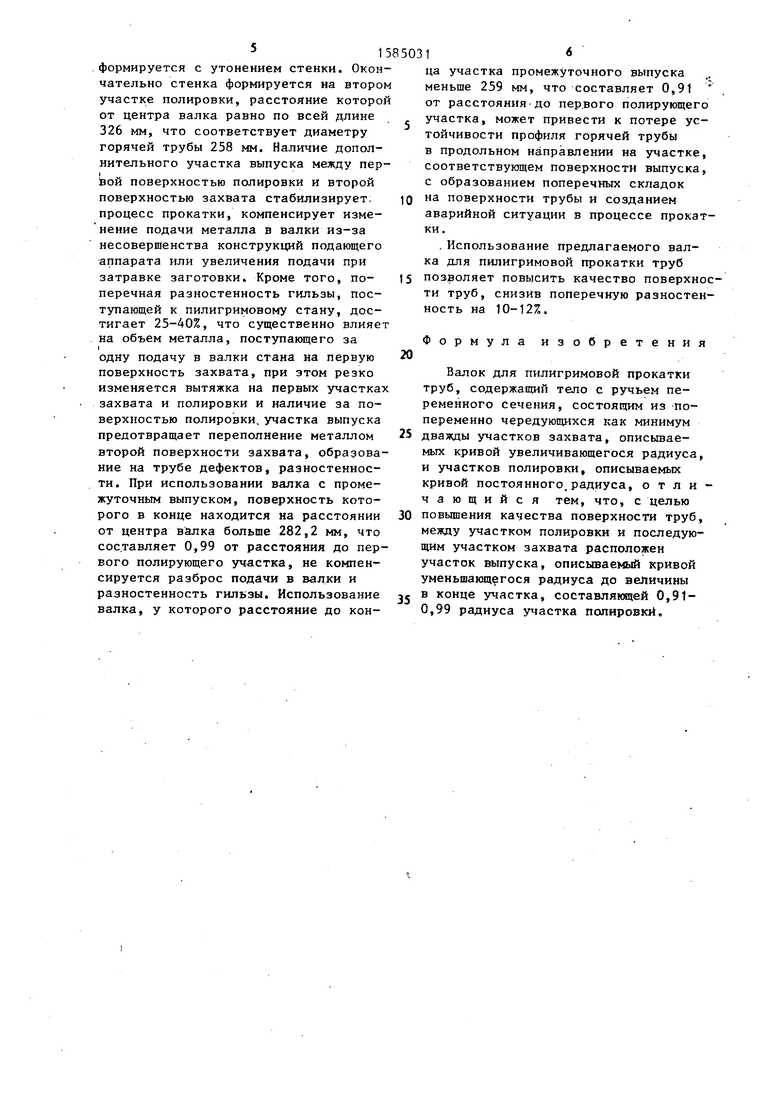

На фиг. 1 показан валок, поперечное сечение; на фиг. 2 - схема развертки очага деформации.

На чертежах приняты следующие обозначения: 1 - участок захвата; 2 - участок полировки; 3 - участок выпуска; 4 - участок захвата; 5 участок полировки; 11

- 1 ,. - соответственно длины участков; R.,- расстояние до центра валка в начале

участка выпуска; R2- расстояние до центра валка в конце участка выпуска. Ручей предлагаемого валка строится следующим образом.

Прокатывающая часть ручья разбивается на участки в зависимости of распределения деформации между чередующимися поверхностями захвата и полировки. Кривая первого участка захвата определяется из условий начала деформации заготовки (затравки) и максимальной деформации за один оборот валков, при этом расстояние от центра валка до кривой увеличивается ДО величины расстояния от центра валка до первой полирующей поверхности.

сл

00

сл

о

С

Кривая первого полирующего участка выполняется равноудаленной от центра валка, длина ее определяется степенью вытяжки металла на первом участке захвата. Затем следует участок выпус- ,ка, определяемый кривой, расстояние до которой от центра валка уменьшается от величины, равной расстоянию до первого полирующего участка, до величины, составляющей 0,99-0,91 этого расстояния, длина участка выпуска равна длине предшествующего участка полировки. Затем следует второй участок захвата, проходящий по кривой, расстояние которой от центра валка возрастает до величины расстояния до второго участка полировки, которая в случае получения на ней готовой трубы определяется ее размерами в го- рйчем состоянии.

Использование валка с чередующимися участками захвата и полировки обеспечивает дробность деформации по длине деформирующего участка ручья пилигримового валка. Наличие между предыдущим участком полировки и последующим участком захвата дополни- .тельного участка выпуска стабилизи- рует режим деформации, так как пре- дотвращает подпор в последующем участке захвата при изменении подачи заготовки или массы задаваемого металла в первый обжимной участок из- за продольно й разностенности заготов ки (гильзы), что позволяет получить повышение качества поверхности трубы Кроме того, наличие дополнительного выпуска между деформирующими участками облегчает продольное перемещение металла относительно дорна пилигримового стана, что оказывает особое влияние при прокатке на цилиндрических дорнах, обеспечивающих снижение продольной разностенности на готовой трубе.

Выполнение участка выпуска по кривой, наименьшее расстояние от которой до центра валка составляет 0,99-0,91 расстояния от кривой предыдущего участка полировки до центра валка, определяется условиями заполнения ручья на участке выпуска. При расстоянии от центра валка до кривой участка выпуска, большем 0,99, не обеспечивается устранение подпора в последующем участке ручья, ограниченном поверхностью захвата, что ведет к переполнению его металлом, увеличению разностенности и образованию усов на поверхности трубы. При расстоянии от центра валка до кривой участка выпуска, меньшем 0,91 расстояния до предыдущей полирующей поверхности, существует опасность потери продольной устойчивости трубы на участке выпуска, что сопровождается образованием поперечных складок на поверхности трубы и может привести к аварийной остановке процесса прокатки.

В качестве примера конкретного исполнения рассмотрим использование предлагаемого валка при производстве труб размером 245 9,5 мм на ТПА с пилигримовым станом. Прокатывающая часть валка состоит из двух участков захвата и чередующихся с ними двух участков полировки, проходящих по кривой, расстояние до которых от центра валка, составляет соответственно 285 и 326 мм. Между первым полирующим участком и вторым участком захвата расположен участок выпуска, расстояние описывающей кривой которого от центра валка изменяется от величины в начале участка, равной расстоянию до первого участка калибровки - 285 мм, до величины в конце выпуска, равной 0,97 того же расстояния - 276 мм. При прокатке трубы из гильзы размером 390 х 70 мм происходит деформация участка гильзы, соответствующего величине подачи металла на один оборот валков 22,5 мм, в первом участке захвата валков до размер 340 мм, что соответствует изменению расстояния от центра валка до поверхности участка захвата с 260 до 285 мм. Затем тот же участок гильзы прокатывается на первом полирующем участке, расстояние которого от центра валка равно 285 мм. Затем участок гильзы попадает на участок выпуска, где осуществляется его подъем над дорном и оформление поперечного сечения трубы. Расстояние поверхности выпуска от центра валка уменьшается от величины 285 мм в начале, до величины 276 мм в конце, что составляет 0,97 расстояния до кривой, определяющей первый участок полировки. Затем участок гильзы попадает на второй обжимной участок, расстояние которого от центра валка плавно увеличивается от 276 до 326 мм, где постепенно де515

формируется с утонением стенки. Окончательно стенка формируется на втором участке полировки, расстояние которой от центра валка равно по всей длине 326 мм, что соответствует диаметру горячей трубы 258 мм. Наличие дополнительного участка выпуска между первой поверхностью полировки и второй поверхностью захвата стабилизирует, процесс прокатки, компенсирует изменение подачи металла в валки из-за несовершенства конструкций подающего аппарата или увеличения подачи при затравке заготовки. Кроме того, по- перечная разностенность гильзы, поступающей к пилигримовому стану, достигает 25-40%, что существенно влияет на объем металла, поступающего за одну подачу в валки стана на первую поверхность захвата, при этом резко изменяется вытяжка на первых участках захвата и полировки и наличие за поверхностью полировки, участка выпуска предотвращает переполнение металлом второй поверхности захвата, образование на трубе дефектов, разностеннос- ти. При использовании валка с промежуточным выпуском, поверхность которого в конце находится на расстоянии от центра валка больше 282,2 мм, что составляет 0,99 от расстояния до первого полирующего участка, не компенсируется разброс подачи в валки и раэностенность гильзы. Использование валка, у которого расстояние до кон1

ца участка промежуточного выпуска меньше 259 мм, что составляет 0,91 от расстояния до первого полирующего участка, может привести к потере устойчивости профиля горячей трубы в продольном направлении на участке, соответствующем поверхности выпуска, с образованием поперечных складок на поверхности трубы и созданием аварийной ситуации в процессе прокатки.

. Использование предлагаемого валка для пилигримовой прокатки труб позволяет повысить качество поверхноти труб, снизив поперечную разностенность на 10-12%.

Формула изобретения

Валок для пилигримовой прокатки труб, содержащий тело с ручьем переменного сечения, состоящим из попеременно чередующихся как минимум дважды участков захвата, описываемых кривой увеличивающегося радиуса, и участков полировки, описываемых кривой постоянного.радиуса, отличающийся тем, что, с целью повышения качества поверхности труб, между участком полировки и последующим участком захвата расположен участок выпуска, описываемый кривой уменьшающегося радиуса до величины в конце участка, составляющей 0,91- 0,99 радиуса участка полировки.

г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2003 |

|

RU2243045C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2005 |

|

RU2294250C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 508×10-16 мм | 2013 |

|

RU2537342C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 508 ММ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2013 |

|

RU2542131C1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ | 2014 |

|

RU2564503C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-40 мм | 2013 |

|

RU2527516C1 |

| Ручей валка для пилигримовой прокатки труб | 1980 |

|

SU904815A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ РАЗМЕРОМ 630×28 мм ИЗ СТАЛИ МАРКИ 09Г2С ДЛЯ ГАЗОПРОВОДОВ ГАЗЛИФТНЫХ СИСТЕМ И ОБУСТРОЙСТВА ГАЗОВЫХ МЕСТОРОЖДЕНИЙ ИЗ ПОЛЫХ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА РАЗМЕРОМ 720×65×3400±50 мм | 2013 |

|

RU2527828C1 |

Изобретение относится к трубопрокатному производству и может быть использовано при горячей прокатке труб на пилигримовых станах. Целью изобретения является повышение качества поверхности труб. Каждый из валков состоит из попеременно чередующихся как минимум дважды участков захвата, описываемых кривой увеличивающегося радиуса, и участков полировки, описываемых кривой постоянного радиуса, с участком выпуска между ними, описываемым кривой уменьшающегося радиуса. Радиус в конце участка составляет 0,91-0,99 радиуса предыдущего участка полировки. 2 ил.

Фиг.1

Фиг..

%ш

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления труб без шва посредством прокатки на оправке в пилигримном стане | 1930 |

|

SU36944A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-15—Публикация

1988-11-15—Подача