Для изготовления труб без шва при посредстве прокатки применяют пилигримные станы, калибры валков в которых устроены так, что вызывают постоянное и непрерывное уменьшение толщины стенок, а вместе с тем и полирование прокатанной части трубы; при этом калибрование находится в зависимости от толщины стенок полой заготовки. Как известно, это калибрирование оказывает неблагоприятное влияние на способность материала к вытягиванию, т. е. не допускает, уменьшения толщины стенок, требуемой практически, а также, как следствие этого, и понижения веса на погонный метр; это происходит по той причине, что к концу части калибра, IE которой изделие вытягивается, а валки сближаются между собой, материал соб}1рается в такой степени, что валки уже не в состоянии его перерабатывать плавно. При этом между валками и оправкой создается давление настолько большим, что наступает искривление материала, а вместе с тем и излишняя

: . (И) / . ; ;

его прокатка, а также большое изнашивание валков и оправки.

Как неизбежное следствие искривления и излишней прокатки материала является появление в стенке трубы трещии. Предлагаемое изобретение ставит перед собою задачу ус анить недостатки существующих методов изготовления труб с тем, чтобы иметь возможность изготовлять прокатной на оправке трубы меньшего веса на погонный метр.

Согласно изобретению, процесс прокатки подразделяется на два йияи несколько участков так, что изделие при прохождении через валки попеременно вытягивается и полируется.

Для выполнения такого способа прийеняется пилигримный валок, который имеет идущие одни за другим два или несколько захватывающих калибров с находящимися между ними короткими полирующими поверхностями; к каждой калиберной части валка .подводится лишь столько материала, сколько может

быть переработано без чрезмерного порышения давления; расположение же вытягйвающё{| части калибра таково, что в предшествующем калибре образуется большее уменьшение толш.ины стенки, чем в последующем калибре. Таким путем имеется возможность создать в трубе тонкие стенки без повышения изнашива ния калибров и оправок фёзмерно; о г напряжения в материале.

Как показывают опыты, посредством подразделения процесса прокатки согласно предлагаемому изобретению можно получить трубы с толщиной стенок, меньшей на йО%д10 сравнению с толщиной труб, изготовляемых обычной прокаткой на опраьке.

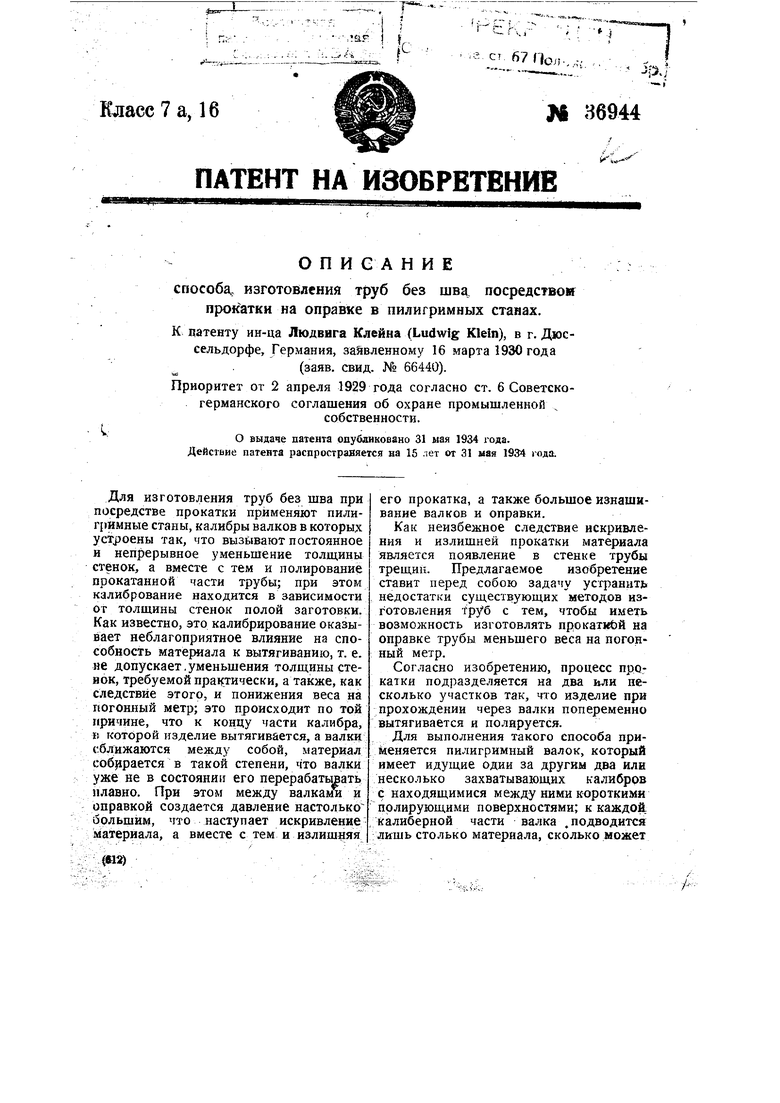

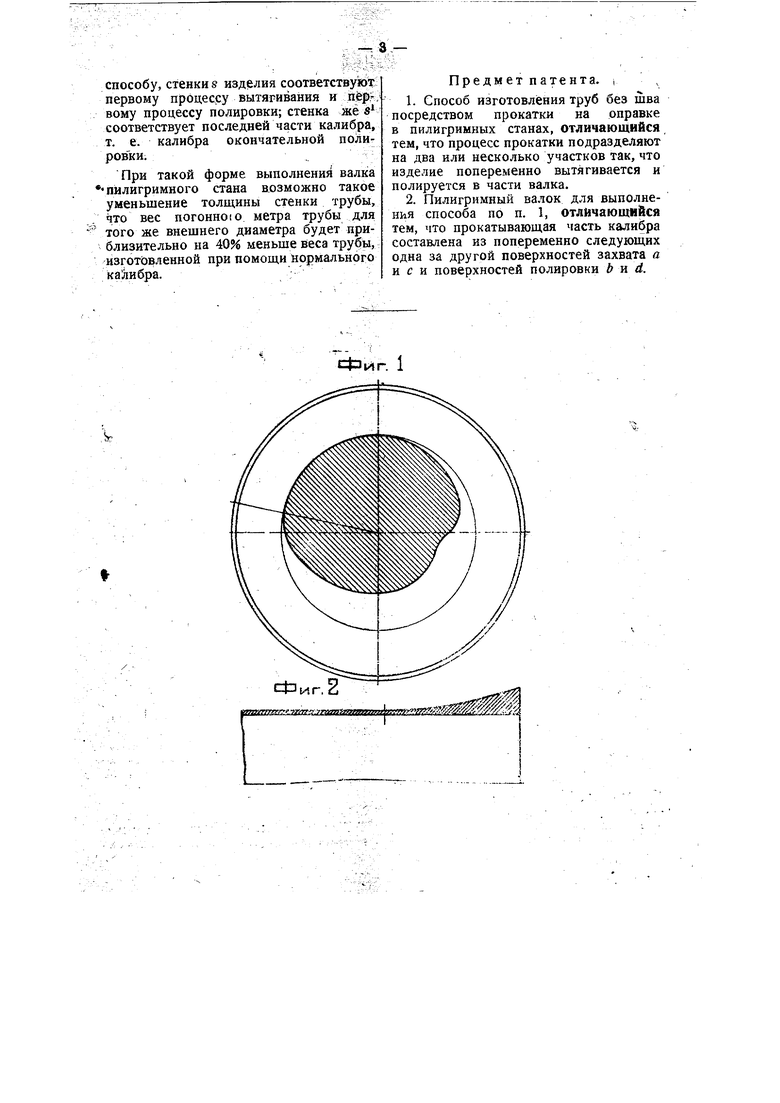

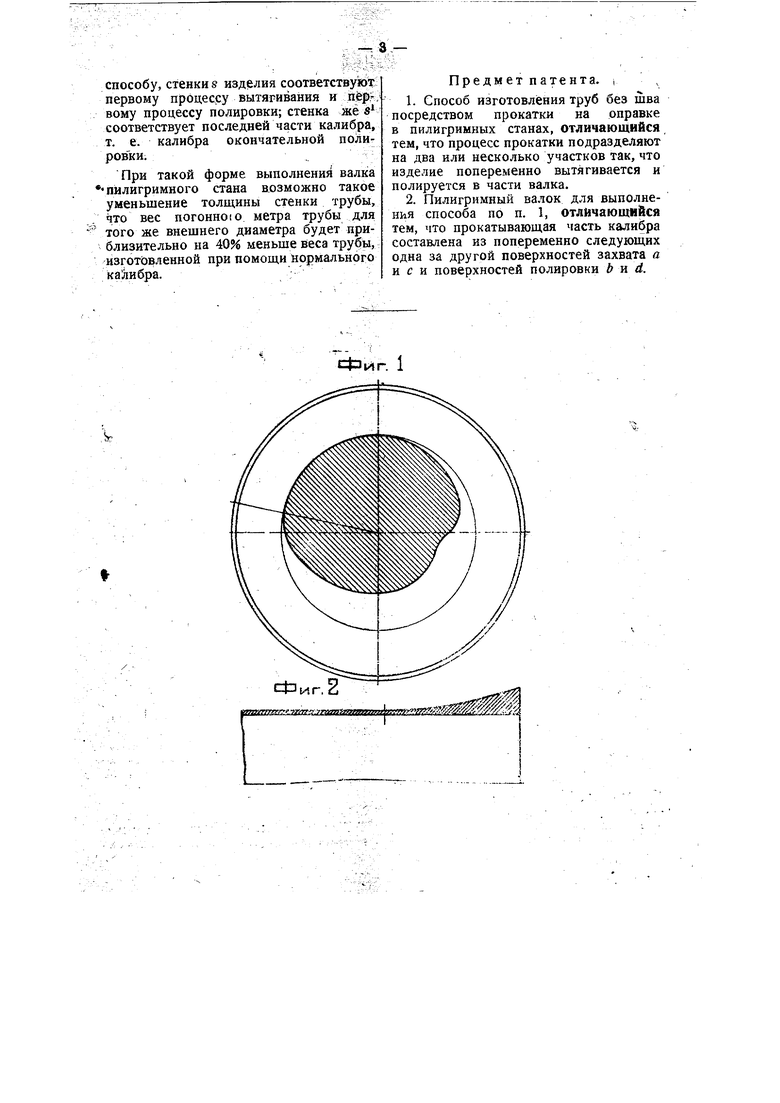

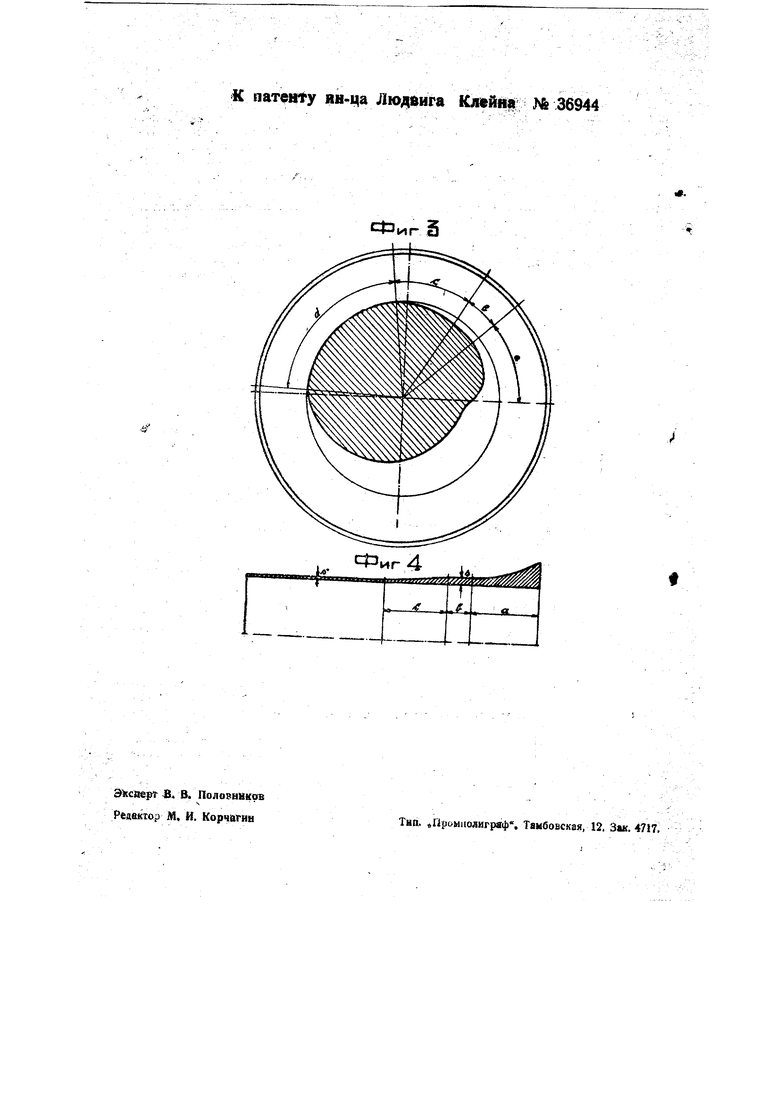

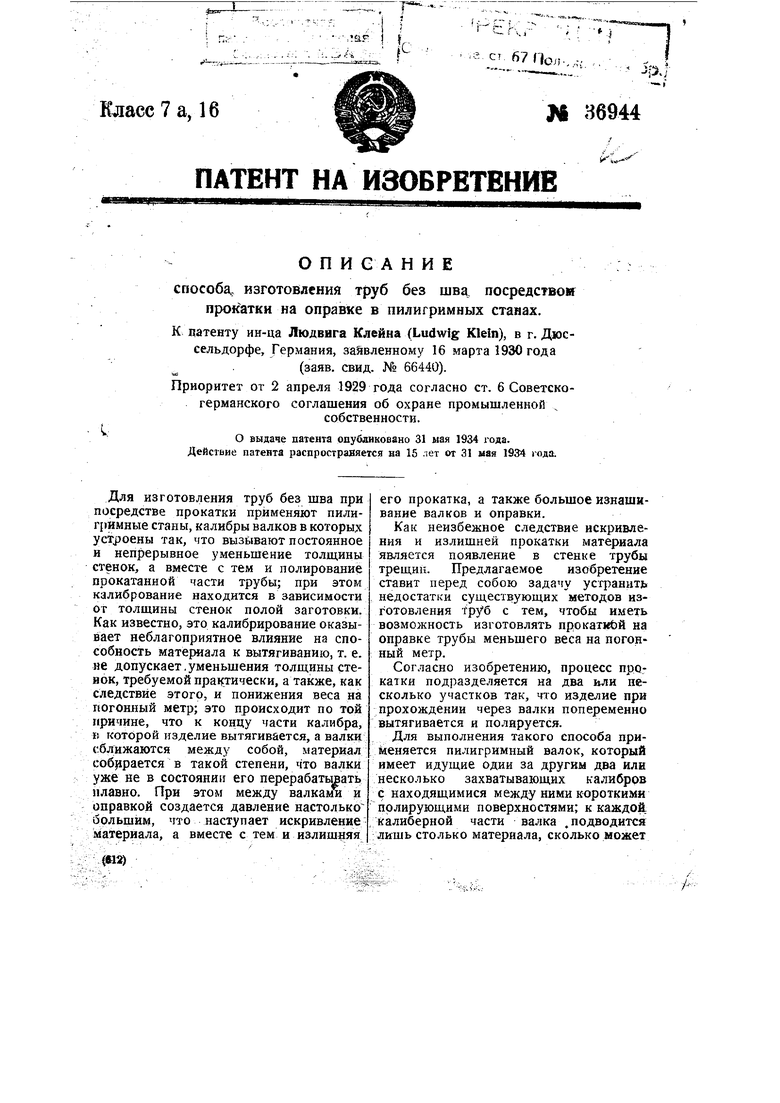

На чертеже фиг. 1 изображает попере шее сечение пклигримного валка в основании калибра в форме, существующей в настоящее время; фиг. 2 - продольный разрез конца трубы, прокатанной таким валком; фиг. 3-как и на фиг. 1-поперечное сечение предлагаемого пилигримного валка, имеющего в данном случае два расположенных друг за другом захватывающих калибра; фиг. 4-продольное сечение конца трубы, изготовленного по предлагаемому способу.

Изготовление цельнотянутых .труб производится на -пилигримном стане, имеющем только два калибровочных валка, расположенных перпендикулярно к оси изделия; эти валки осуществляют прокатку при посредстве оправки, по размерам соответствующей внутреннему диаметру изготовляемой трубы. Валки этого стана имеют на одной части своей поверхности полукруглый калибр с подъемом, расширяющимся по определенной кривой, а па остальной части поверхности валки сточены до меньшего диаметра, вследствие чего они не соприкасаются с прокатываемым изделием. Труба на оправке прижимается при посредстве пружин или какими - либо другими средствами к валкам, которые вращаются в противоположном к изделию направлении, т. е. обратно тому, как вращаются нормальные валки. При этом изделие совершает большее по величине движение впереди меньшее-обратно (пилигримный шаг). Таким образом труба вытягивается на оправке

толтками наподобие действия моло.тка.

Для уменьшения толщины . стенки трубы без слива сравнительно с подобными трубами, изготовляющимися в настоящее время на пилигримных станах, вытягивающая часть поверхности валка подразделяется на сменяющие и последовательно идущие друг за другом калибры а и с для захватывания или вытягивания и калибры, полирующие, . и d, причем поверхности а и с каждого вытя; ивающего калнбра расположены по кривой, удаляющейся от центра валка в направлении вальцевания, а ,кривая поверхности b к d каждого полирующего калибра соответствует наибольшему диаметру предшествующего вытягивающего калибра; при такой форме калибров изделие получает значительное вытягивание и соответствующее уменьщение толщины стенки труЬы безопасного скопления материала. Предлагаемый валок имеет на первом участке вытягивания (прокатный конус) обычную до сих пор форму калибра, посредством которой можно прокатывать без затруднений нормальную трубу. Затем на протяжении небольшой длины вступает в действие второй и соответственно третий захват, предусмотренный для уменьшения толщины стенки, считавшейся до сих пор нормально самой тонкой. При предлагаемом калибровании валка, конец трубы, окончательно прокатанный до возможно ТОД.КОЙ стенки, какая до сих пор была осуществлена, может быть вытягиваем еще дальше и становится еще тоньше.

В предлагаемом валке, изображенном на фиг. 3, первый захватывающий калибр имеет поверхность захвата а, а лежащий за ним полирующий калибр, поверхность полировки второй захватывающий калибр имеет поверхность захвата г и калибр окончательной полировки - поверхность d. Поверхности полировки b и d проходят по кривой с центром на оси валка, между тем как поверхности захвата а и с по кривой расстояния которой от центра валка возрастают.

В трубе без щва (фиг. 4), изготовленной при посредстве прокатки на оправке в пилигримном стане по предлагаемому

способу, стенки s изделия соответствуют первому процессу вытягивания и первому процессу полировки; стенка же s соответствует последней части калибра, т. е. калибра окончательной полировки.

При такой форме выполнения валка пилигримного стана возможно такое уменьшение толщины стенки трубы, что вес погонною метра трубы для того же внешнего диаметра будет приблизительно на 40% меньше веса трубы, изготовленной при помощи нормального кайибра.;

Предмет патента. ,

1.Способ изготовл(ения труб без шва посредством прокатки на оправке в пилигримных станах, отличающийся тем, что процесс прокатки подразделяют на два или несколько участков так, что изделие попеременно вытягивается и полируется в части валка.

2.Пилигримный валок для выполнения способа по п. 1, отличающийся тем, что прокатывающая часть калибра составлена из попеременно следующих одна за другой поверхностей захвата а и с и поверхностей полировни 1 и d.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибрования валков пилигримных станов | 1931 |

|

SU38926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТКОЮ ТРУБ С ВНУТРЕННИМИ УТОЛЩЕНИЯМИ СТЕНОК НА КОНЦАХ | 1930 |

|

SU38516A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ИЗ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ МАРОК СТАЛИ | 2012 |

|

RU2516887C2 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2013 |

|

RU2545890C2 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 ММ | 2014 |

|

RU2564503C2 |

| Способ изготовления прокаткою труб с внутренними утолщениями стенок на концах | 1932 |

|

SU38927A1 |

| ВАЛОК ПИЛИГРИМОВОГО СТАНА ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ ДИАМЕТРОМ 530 И 550 ММ | 2013 |

|

RU2537637C2 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ К ПРОКАТКЕ ГОРЯЧЕКАТАНЫХ ТРУБ | 2003 |

|

RU2246364C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ КАЛИБРОВКИ ВАЛКОВ ПИЛИГРИМОВЫХ СТАНОВ ДЛЯ ПРОКАТКИ ТОНКОСТЕННЫХ ТРУБ | 2003 |

|

RU2243045C2 |

V.

С|3иг S

Авторы

Даты

1934-05-31—Публикация

1930-03-16—Подача