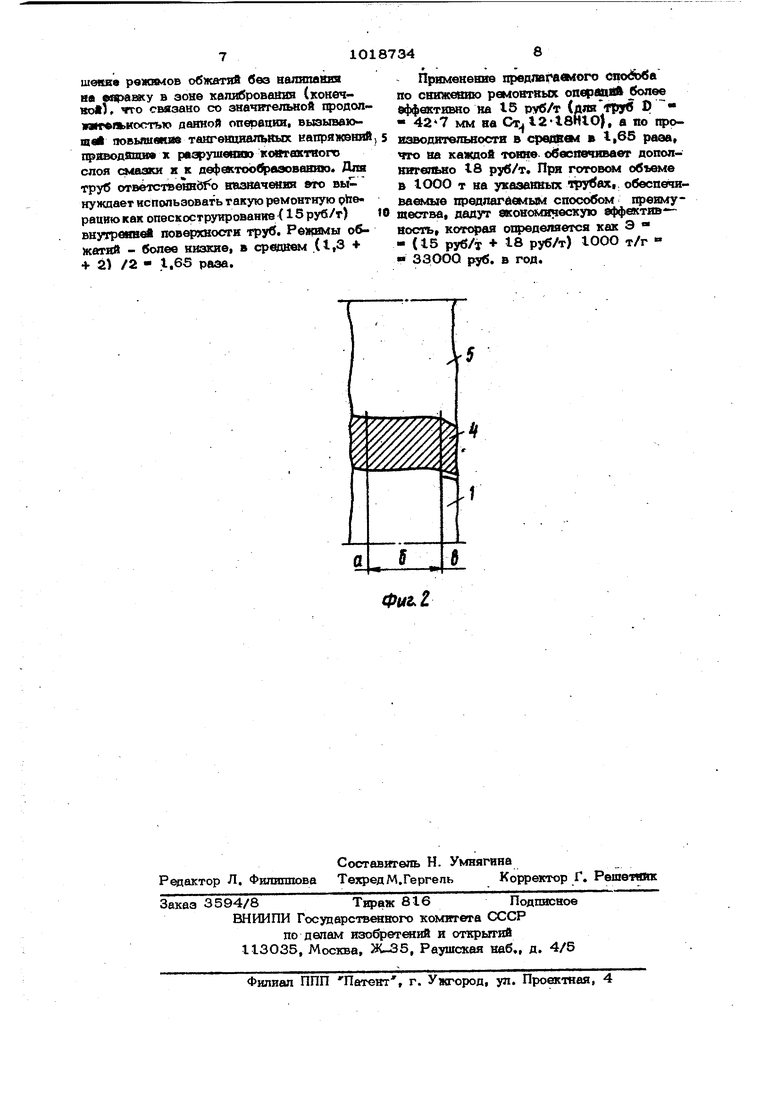

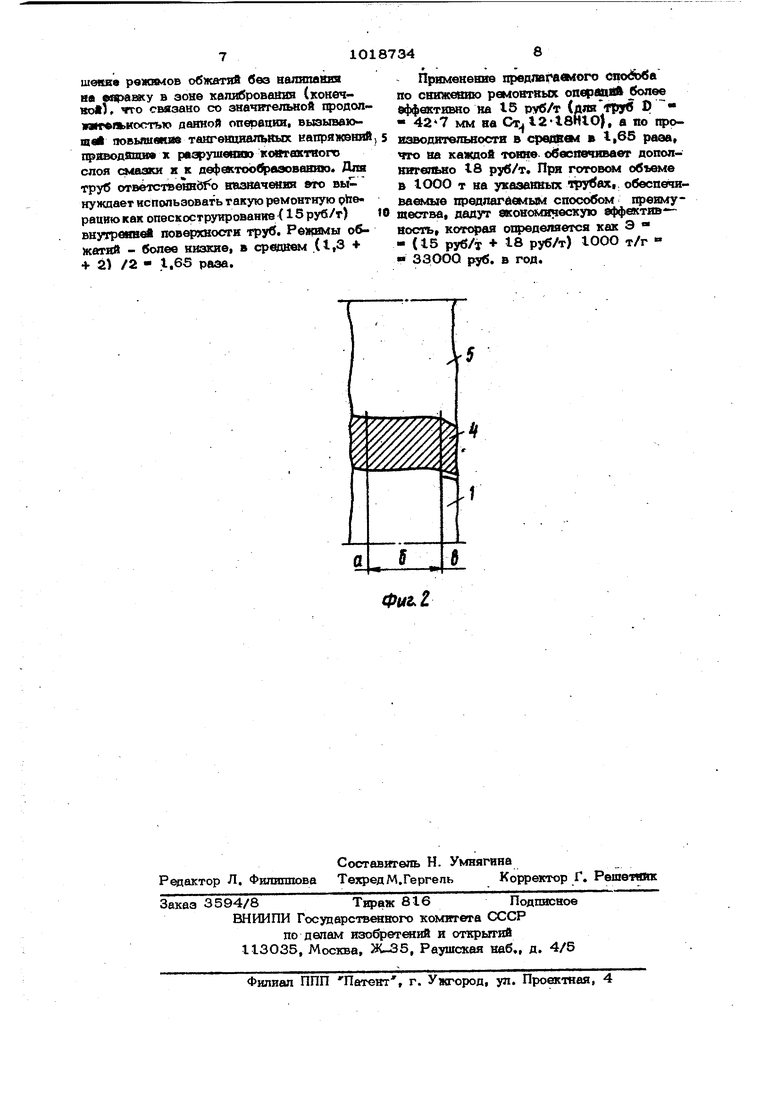

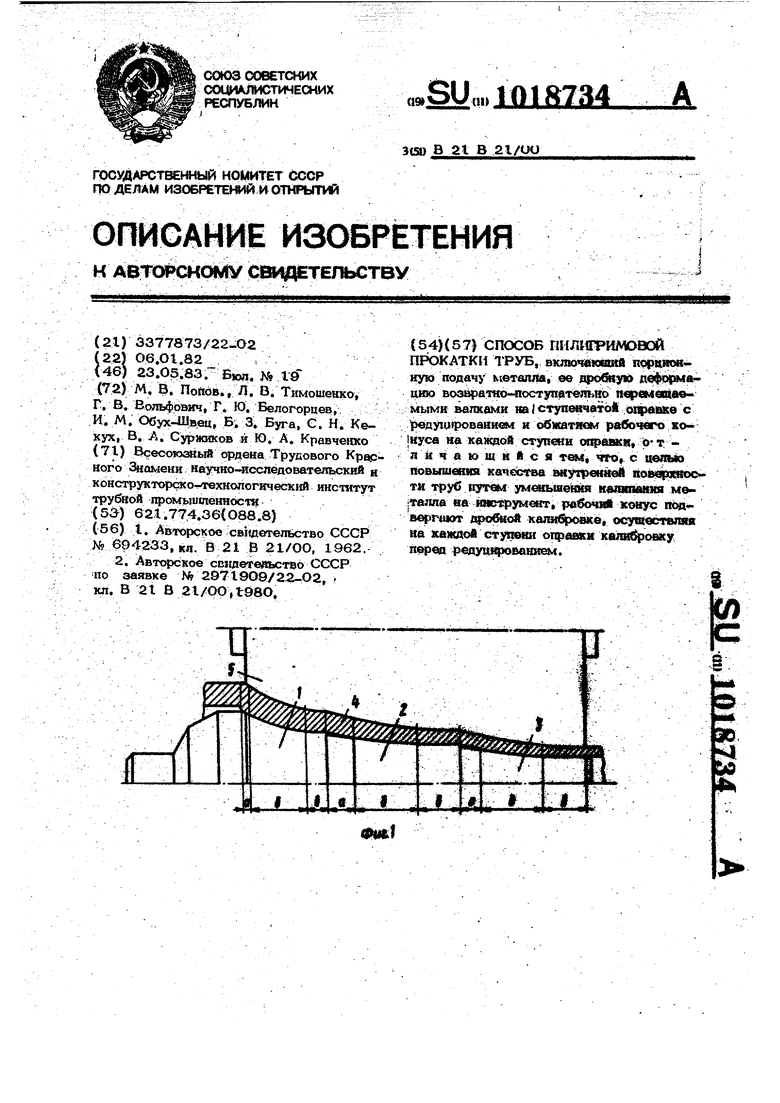

Изобретение относится к обработке метайпов давлением, в частности к трубо прокатному производству и может быть использовано при холодной (теплой) прокатке труб на пилигримовых станах. Известен способ пилигримовой прокатки труб, включающий порционную подачу металла, ее дробную деформацию возвратно-поступательно перемещаемыми валками на ступенчатой оправке с редуцированием it об.яштаем рабочего кЪнуса на каждой ступе оправки. При этом профили ручья валка и оправки составлены из цилиндрическиконических участков Недостаток указанного способа состои В Т-ОМ, что он не исключает налипания деформируалого металла на оправку, обусловленного резким переходом одной деформации в другую (т; е. цилиндрически-кон11ческим профилем оправки). Наиболее.близким по технической сущности к предлагаемому изобретению является способ пилигримовой прокатки труб, включающий порционную подачу метйлпа, ее дробную деформацию возвратнопоступательно перемещаемыми валками н ступенчатой оправке с редуцирование и обжатием рабочего конуса на каждой сту пени оправки. При этом профили ручья валка и оправки выполнены гиперболически-параболическими кривьми. Известный способ исключает налипани металла из высокопластичных сталей и сплавов на поверхности ручья калибров в процессе калибрования. Это связано с более плавным переходом рабочих профилей оправки и ручья от ступени к ступени, вьшолненных гиперболически-параболи ческик и профилями С 2, Недостаток извеОстного способа состоит в том, что он не исключает возможности налипания металла на поверхност ь оправки, обусловленной значительной конце11Етрацией кот-актных тангенциальных напряжений, связанных с повьпыенной протяжностью конечной зоны калибрования, достигающей 1О-15% общей протяженности очг.га деформации. Целью изобретения является повьпцени качества внутрегаей поверхности труб путем уменьшения налипания металла на инструмент. Поставл€ шая цель достигается тем, что согласно способу пилигрймовой прокатки труб, включающему порционную подачу металла, ее дробную деформацию возвратно-поступательно переметаемыми валками на ступенчатой оправке с редуцированием И обжатием рабочего конуса на каждой ступени оправки, рабочий конус подвергают дробной калибровке, осуществляя на каждой ступени оправки калибровку перед редуциров анием. Введение операций калибрования на каждой ступени рабочего конуса уменьшает протяженность во времени .проведения конечной операции калибрования на выходе готовой трубы и, следовательно, снижает вероятность образования дефектов за счет налипания металла на оправку. Сущность способа состоит в том, что порщш металла задаются в валки и деформируются возвратно-поступательно , перемещаемыми валками на ступенчатой оправке с редуцированием, обжатием и 14алиброванием на каждой ступени оправки, т. е. часть заготовки (рабочий конус передлетсного диаметра), находящая ся в очаге деформации от диаметра заготовки до диa :eтpa готовой трубы, под-; вергается дробной деформации. На фиг. 1 представлен очаг деформации, продольное сечение; на фиг. 2 часть рабочего конуса, подвергаемая калиброванию перед редуцированием. Офавка имеет три ступени 1-3, на каждой из которых рабочий конус 4 подвергают редуцированию (зона а ), обжатию (зона (Г ), и калиброванию (зона -5 ) возвратно-поступательно перемещает/ыми валками 5. Калибрование следует выполнять через каждые 15-45% деформации, осуществляемой на очередной ступени. Калибрование целесообразно вьшолнять через каждые 15% деформации, ocyщecтвляетvIoй на каждой очерёдной ступени при прокатке толстостенных труб, для которых общая деформация за один проход невелика, а при прокатке тонкостенных труб калибрование целесообразно осуществлять при повышенной деформации на очередной ступени вплоть до 45%. Расширение указанных пределов снижает эффективность операции калибрования, так как она протекает в относительно малых по прр-гаженности оонах. На следующей ступени по ходу прокатки смещеннь й объем подачи необходимо калибровать на 10-30% больше, 4Qvi на предыдущей ступени, дйсппая от 1,5 о 6-кратного превосходства по калиброванию на последней ступени по сравнению первой, что обусловлено уветичением инейного смещения металла от ступени ступени. Уменьщение калибрования мещенного объема более, чем на 10%

приводит к налипвиию пластичных материалов а увеличение более ЗО% - к налипанию виакопластичных материалов. При этом сумма длин всех участков калибрования, аепеянеа на длину величины линейного смешения готовой трубы, составляет |4ясло с пределами от 1,5 до 6. Так что для материалов, не склонных к налипанию следует стремится к 6, а для материа;лов -склонные к налипанию, вплоть до 1,6.

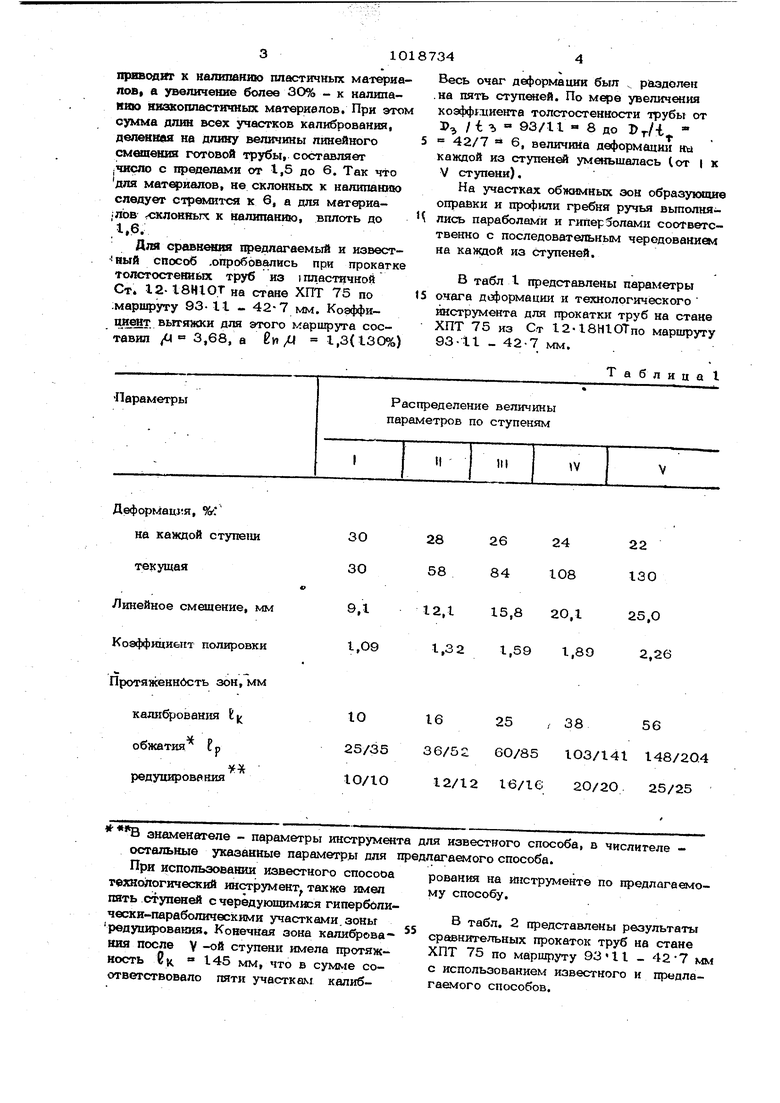

Для сравнения щ)едлагаемьгй и извест ный способ .опробовались при прокатке толстостенных труб из i пдастячной Ст 12- 18Н10Т на стане ХПТ 75 по ;маршруту 93- II - 42-7 мм. Коэффиояеит вьггяжки для этого маршрута сосTaB i 3,68, а и Я 1,3( 130%)

Параметры

Весь очаг деформашш был раздолен на пять ступеней. По мере увеличения коэффициента толстостенкости трубы от РЗ / ° 93/11 - 8 до 42/7 6, величина деформации ни каждой из ступенЫ уменьшалась (от I к V ступени).

На участках обжимных зон образующие оправки и профили гребня ручья вьшолнялись параболами и гиПер5олами соответственно с последовательным чередованием на каждой из ступеней.

В табл 1 представлены параметры очага дьэформации и технологического инструмента для прокатк1г труб на стане ХПТ 75 КЗ Ст 12-18Н1ОТпо маршруту 93-11 42-7 мм.

Таблица I

Распределение величины параметров по ступеням

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент для периодической прокатки труб | 1980 |

|

SU910243A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Технологический инструмент пилигримового стана | 1981 |

|

SU1011287A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| Технологический инструмент для холодной прокатки труб | 1978 |

|

SU880524A1 |

| Калибр валков для пилигримовой прокатки труб | 1981 |

|

SU1017396A1 |

| Способ холодной пилигримовой прокатки труб | 1978 |

|

SU738698A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Способ холодной пилигримовой прокатки труб | 1982 |

|

SU1126343A1 |

| Инструмент для периодической деформации труб | 1987 |

|

SU1437119A1 |

Двформаш;я, %-:

на каждой ступе1ш

текущая

Линейное смещение, мм

Коэффициент полировки

Протяженнбсть зон, мм калибрования (обжатия f р

редуцировр ния знаменателе - параметры инструмент остальные указанные параметры для п При использовании известного спосооа технологический инструмент, также имел пять ступеней с чередующимися гиперболически-параболическими участками, зоны редуцирования. Конечная зона калибрева ния после V -ой ступени имела протяжность к 145 мм, что в сумме соответствовало пяти участкам калибЗО

28262422 30

588410813О

9,112,115,8 20Д25,0

1,О91,321,59 1,892,26

101625 , 3856

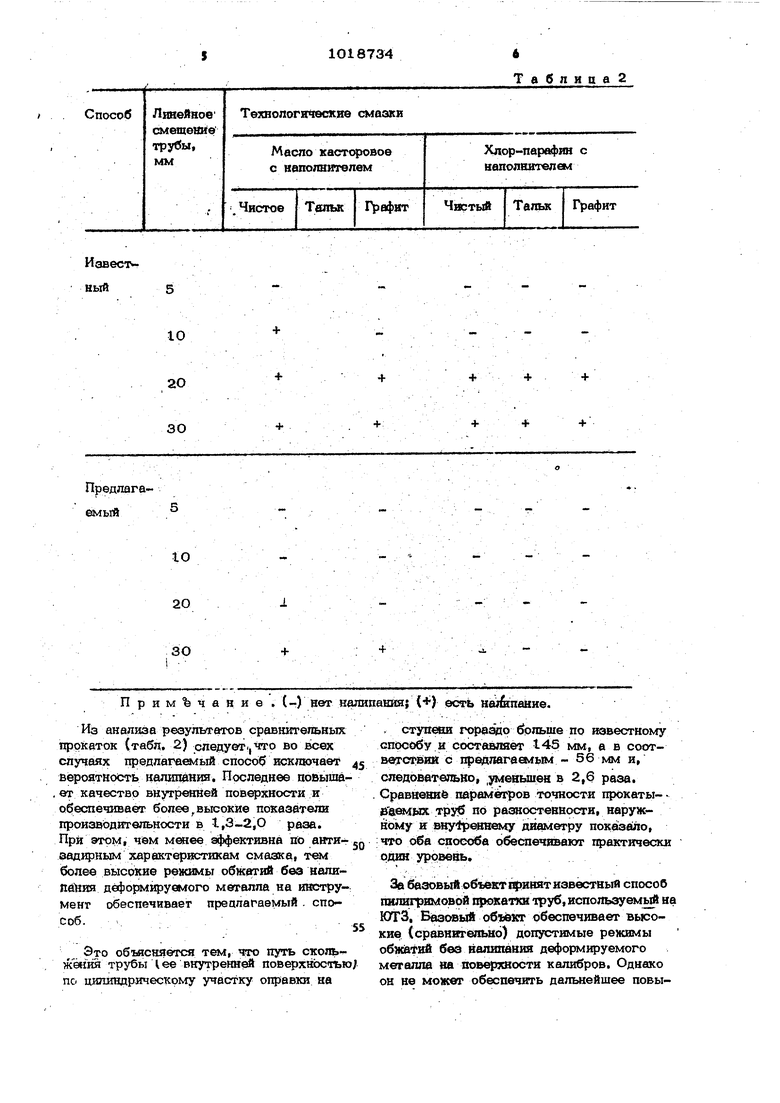

25/35 36/52 60/85 103/141 148/2О.4 1О/1О12/12 16/16 2О/2О 25/25 а для известного способа, в числителе редлагаемого способа. рования на игструменте по предлагаемому способу. В табл. 2 представлены результаты сравнительных прокаток труб на стане ХПТ 75 по маршруту 93II 42-7 мм с использованием известного и предлагаемого способов.

Известный

10 20 30

ПредпагаемыЛ

Примечание . (-) нет налипашш; {) есть Haii&naHHe.

Из анализа резупыгатов сравнитепьйых тфркаток (табл. 2) следует.,что во всех спучаях предлагаемый СПОС00 исключает 45 вероятность налшщния. Последнее повыша,ет качество внутренней поверхности и обеспечивает более,высокие показатели производительности в 1,3-2,0 раза. При этом, чем менее эффективна пь анти- .Q (задирным характеристикам смазка Т€М более высокие режимы обнсетий без налиПа11ия деформируемого металла на инстру-: Мент обеспечивает прецлагаемый . способ. .. ::. .....

Это объясняется тем, что путь сколь жв 11Й трубы I ее внутренней поверхностью; по цилиндрическому участку оправки на

Табпиааг

ступени гораздо больше по известному спрсббу и составляет 145 мм, а в соответствий с предпагаемь1М - 56 мм и,

спедоватепько, ,еньшен в 2,6 раза. Сравнение параметров точности прокаты- Ввемых труб по рааюстенностн, наружному и вну реднему диаметру показало, ;что оба способа обеспечивают тфактически один уровень.

За базовый объект известный способ шшшршуювой гфокатЮ труб, используемь1й на ЮТЗ, Б|азовый обтект обеспечивает высокие (cpaBHBTieDibHo) допустимые режимы обжа11ЁЙ без налипания деформируемого металла на поверхности калибров Однако он не может обеспечить дальнейшее повыше1ввв р9)ю04ов обжатий без валипаввя

ка в зоне капибровавия (кокеч8ot), что связано со значшельной продоп1нк«йьиостыо данной оперетта, вызывающвЛ яовышвшю тангешщалькых напряжений ij oAsmom X разрушению ковггактяого слоя с:мазки я к дефектоофаэованюо. Для труб отввтственндГч) вазййченвя вто вы- нужпает использовать такую ремонтную pheрацию как опескоструирование {15 руб/т) внутрвнвЛ поверхности труб. Режимы обжатяй - более низкие, в срещем (t,3 2} /2 - l,6S раза.

Применение предлагаемого по снижевию ремонтных oneptuidft более аффективно на 15 руб/т (дяятрув D

мм на Ст t2-l8HlO), а по производительности в срвуоввм в 1,65 раза что на каждой тонне, обеспечивает дополннггел1 но 18 руб/т. При готовом объеме

в 1ООО т на указанных трубах, обеспечиваемые пр0длагдемь способом 1феимущества, дадут аконслшческую эффективность, определяется как Э

-(15 руб/т 18 руб/т) ЮОО т/г

-ЗЗООО руб. в год.

Фиг. г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пилигримовой прокатки труб | 1962 |

|

SU694233A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КИНОСЪЕМОЧНЫЙ СТЕРЕОСКОПИЧЕСКИЙ АППАРАТ | 1928 |

|

SU29719A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| эо | |||

| ы | |||

Авторы

Даты

1983-05-23—Публикация

1982-01-06—Подача