1

(21)4427926/31-08

(22)23.05.88

(46) 15.08.90. Бюл. 30

(71)Институт сверхтвердых материалов АН УССР

(72)А.Е.Шило, Е.А.Пащенко, Ю.Я.Савченко, С.И.Лищинпкий и И.В.Силич.

(53)621.922.079(088.8)

(56)Авторское свидетельство СССР 275824, кл. С 04 В 41/00, 1969.

(54)СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА

(57)Изобретение относится к абразивным инструментам для шлифования инструментальных и конструкционных материалов. Цель изобретения - повышение износостойкости инструмента. В качестве наполнителя связка содержит цианамид кальция, а в качестве связующего диметакриловый эфир этандиола, совмещенный с инициатором полимеризации, например азоизобутиронитрилом, при следующем соотношении компонентов мас.%: цианамид кальция 45-91, диметакриловый эфир этандиола 8-50, инициатор полимеризации остальное. Использование инструмента на основе предлагаемой связки позволяет повысить стойкость инструмента в 2 - 2,2 раза. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2157751C2 |

| СВЯЗКА АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2101164C1 |

| Масса для изготовления абразивного инструмента | 1979 |

|

SU785025A1 |

| Полимерная композиция для изготовления абразивного инструмента | 1980 |

|

SU958450A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1000256A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОТНОСИТЕЛЬНОЙ ИЗНОСОСТОЙКОСТИ СВЯЗКИ ШЛИФОВАЛЬНЫХ КРУГОВ | 2000 |

|

RU2167047C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ И ИНСТРУМЕНТОВ (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2166425C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2535195C1 |

Изобретение относится к абразивным инструментам для шлифования инструментальных и конструкционных материалов. Цель изобретения - повышение износостойкости инструмента. В качестве наполнителя связка содержит цианамид кальция, а в качестве связующего диметакриловый эфир этандиола, совмещенный с инициатором полимеризации, например азоизобутиронитрилом, при следующем соотношении компонентов в мас.%: цианамид кальция 45-91, диметакриловый эфир этандиола 8-50, инициатор полимеризации остальное. Использование инструмента на основе предлагаемой связки позволяет повысить стойкость инструмента в 2...2,2 раза. 1 табл.

Изобретение относится к изготовлению абразивного инструмента.

Цель изобретения - повышение стойкости абразивного инструмента путем уменьшения тепловой нагрузки в зоне резания.

Я качестве наполнителя связка содержит цианамид кальция, а в качестве связующего г диметакриловый эфир этандиола, совмещенный с инициатором полимеризации, например азоизобутиронитрилом при следующем соотношении компонентов, мас:%: Цианамид кальция 45-91 Диметакриловый эфир этандиола8-50

Инициатор полимеризацииОстальное

Совместное использование цианамида кальция как наполнители и

диметакрилового эфира этандиола как связующего позволяет осуществить новый механизм взаимодействия компонентов композиционного материала. При увлажнении порошка цианамида кальция жидким связующим диметакри- ловым эфиром этандиола, имеющим низкую вязкость и высокую смачивающую способность к цианамиду и абразиву, происходит упорядочение структуры прослоек жидкости связующих частиц наполнителя и приближение ее к структуре жидкого кристалла. Подобная упорядоченность сохраняется и после отверждения связующего, обусловливая высокую стойкось инструмента. Таким образом, компоненты и их соотношение выбрано так, чтобы активные центры поверхности наполнителя образовывали программу, по

СП

00

ел

со

00

которой протекает полимеризация связующего, а связующее в свою очередь в наибольшей степени сохраняло упорядоченную структуру, заданную физико-химическими свойствами поверх ности наполнителя. При выборе таких составляющих связок и в первую очередь их соотношения образуются структуры с низкой теплопроводностью позволяющие свести к минимуму воздействие тепловых потоковэ образующихся в зоне резания, на последующие слои связки. Кроме того, низкая вязкость связующих и меньшее его количество по сравнению с прототипом способствует образованию точечных контактов частиц цианамида кальция, образуя при этом прочный каркас.

Связующее - продукт отверждения (Диметакрилового эфира этандиола - под действием тепла, выделяющегося в зоне шлифования, подвергается практически полному термическому разложению Количество образующихся газообразных продуктов составляет 85-97% от массы связующего. Выделяющиеся в большом количестве газообразные продукты разложения связующего осуществляют эффективный отвод тепла из зоны шлифования. Кроме того, адсорбируясь на обрабатываемой поверхности, они могут значительно облегчать резания. Таким образом, при эксплуатации инструмента всякий дополнительный тепловой импульс в зоне шлифования вызывает ответную реакцию в виде усилившегося потока газообразных продуктов деструкции связующего, приводящих к снижению тепловыделения. Существенную роль в обеспечении описанного механизма износа играет наполнитель Использование цианамида кальция, позволяет в данном случае проводить полимеризацию молекул связующего в адсорбционны слоях, имеющих упорядоченную ориентацию. Образовавшийся полимер характеризуется равномерным распределением внутренних напряжений на связях полимерных цепей, что обусловливает практически одновременный разрыв этих связей под действием тепловой нагрузки в шлифования и выделения большого количества газообразны продуктов деструкции.

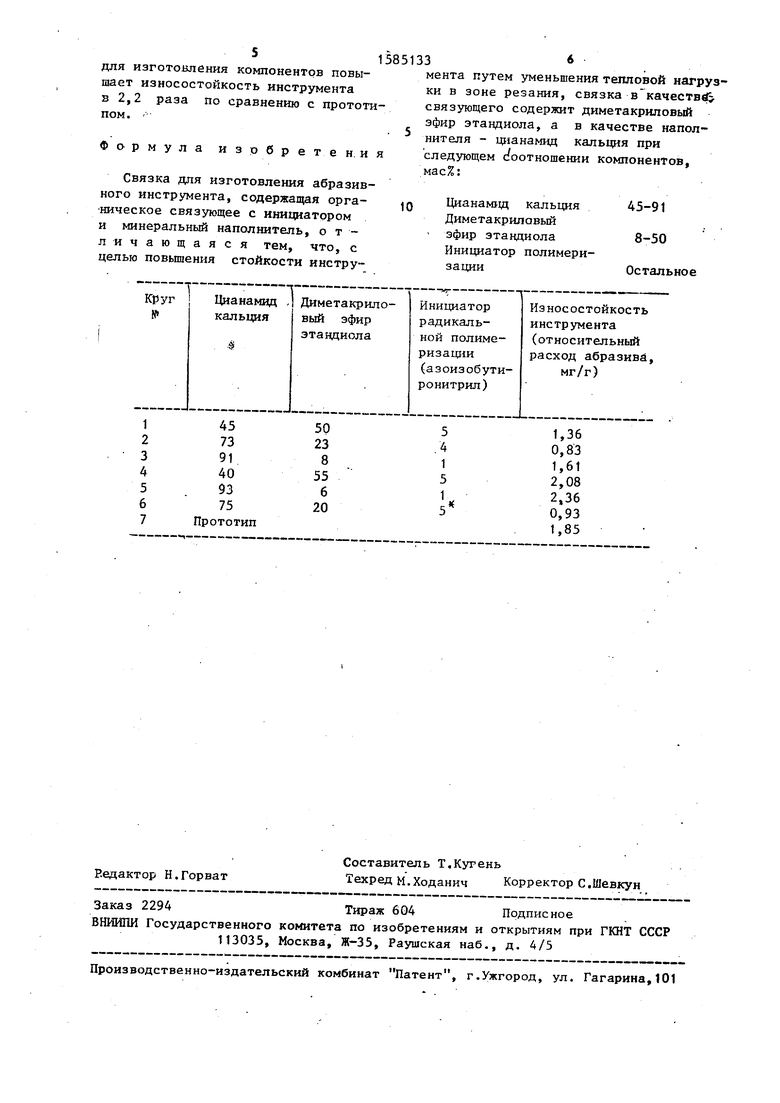

П р и м е ра Смешивают 8,5 г цианмида кальция и г диметакриловог эфира этандиола, в котором предвари

тельно растворено 0,12 г инициатора i радикальной полимеризации с 4,94 - абразива (кубического нитрида бора). Навеска шихты на круг 12А2-450125х х5хЗ. Смесь помещают в прессформу

5

0

5

«

0

5

0

0

и подвергают горячему прессованию чОг. ъ выдержки при

при 180-20СГС. Время указанной температуре составляет 5-7 мин. Изготовленное изделие (шлифовальные круги 12А2-450125x5x3) подвергали испытаниям при обработке быстрорежущей стали Р6М5 при следую- щих режимах шлифования: продольная подача 1 м/мин, поперечная подача 0,05 мм/пв,ход., СКОРОСТЬ вращения круга 25 м/с. Производительность шлифования составляла 00 мм/мин. Инструмент на основе указанной массы обеспечил в ходе испытаний относительный расход кубонита 0,83 мг/г, тогда как инструмент на основе прототипа 1,85 мг/г. Кроме того, инструмент на основе заявляемой массы обеспечил бесприжоговое высококачественное шлифование.

ъ

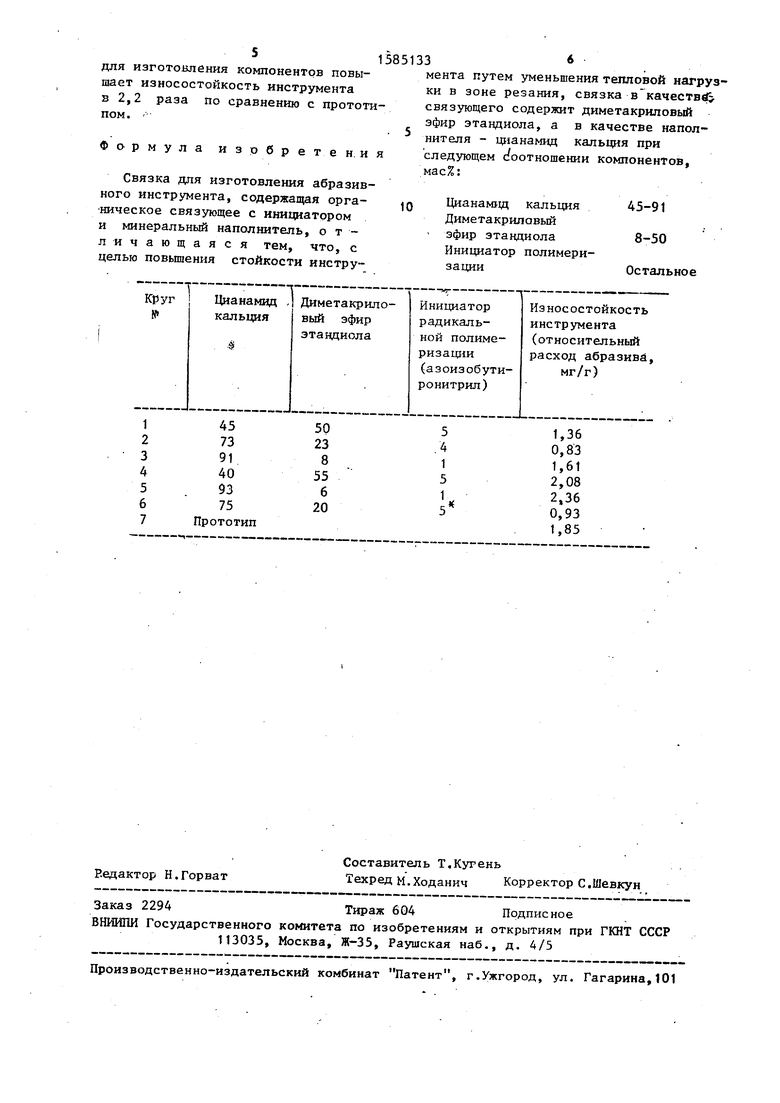

Результаты испытаний инструмента на основе различных соотношений наполнителя и связующего приведены в таблице.

Увеличение относительного расхода абразива (т.е. снижение износостойкости инструмента) при использовании соотношения компонентов, указанного в л.4 таблицы, вызвано тем, «то при полимеризации диметакрилового эфира этандиола в отсутствие достаточного количества наполнителя в материале возникают значительные внутренние напряжения, приводящие к появлению микротрещин. Последние, выступая в качестве концентраторов напряжения, приводят к снижению прочности удержания абразивных зерен и к уменьшению износостойкости. При использовании соотношения компонентов, указанного ,в п.5, снижение износостойкости инструмента обусловлено нехваткой связующего. При содержании димета- филового этандиола менее 7 мас,% его не хватает для оЬрачования равномерных пленок на поверхности частиц цианамида кальция и абразива. Изделие получается пористым и имеет пониженную износостойкость. Таким образом, использование массы

5 -Z для изготовления компонентов повышает износостойкость инструмента в 2,2 раза по сравнению с прототипом. Формула изобретения

мента путем уменьшения тепловой нагрузки в зоне резания, связка в качеств связующего содержит диметакриловый эфир этандиола, а в качестве наполнителя - цианамид кальция при следующем с/оотношении компонентов, мас%:

Авторы

Даты

1990-08-15—Публикация

1988-05-23—Подача