Изобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей карбонитрирование.

Цель изобретения - упрощение и удешевление исследований.

Определение оптимальной зоны кар- бонитрирования проводят путем газового карбонитрирования образца и исследования его свойств, причем используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием еагентных газов внутри трубки, после чего в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации, В случае отсутствия трубок из материала 5 подлежащего исследованиям в трубчатую спираль вставляют проставки Б виде втулок из исследуемых материалов, которые являются исследуемыми сечениями.

При газовом насыщении обычно применяют муфельные электропечи, в которых обрабатываемые изделия помещают в герметично закрывающийся металлический муфель, снабженный циркуляционными вентиляторами. Для успешного проведения карбонитрирования необходимо соблюдение температурного режи

СП

00

ел

со

СП

ел

а в пределах +5 С, а также чистоты однородности газовой атмосферы в ; абочем пространстве муфеля. Это ребование не вызывает затруднений ри относительно небольших размерах абочего пространства. Однако при ТО крупногабаритных изделий, осоенно длинномерных, возникает неоднородность газовой атмосферы по длине рабочего пространства как вследствие поглощения элементов насыщения из газовой среды изделием и стенками муфеля, так и вследствие частичного термического разложения компонентов газовой среды. Неоднородность газовой атмосферы оказывает влияние на равномерность температуры по длине рабочего пространства . Несмотря на применение таких технологических приемов повышения равномерности распределения температуры и потенциала насыщения атмосферы, как разделение рабочего пространства на зоны с отдельным регулированием температуры и потенциала насыщения, реверс подачи и выхода газа, реверс вращения вентилятора и др., тем не менее необходимо в каждом конкретном случае ХТО длинномерных изделий определять- длину оптимальной зоны, в которой можно поддерживать заданное по техническим условиям обработки распределение температуры и потенциала насыщения атмосферы .

Таким образом, при осуществлении Процесса определения длины оптимальной зоны газового карбонитрирования по данному способу можно трубку, компактно свернутуЮ)например, в виде спирали, размещать в рабочем пространстве небольшой электропечи с заведомо равномерным полем, дить ее насыщение по заданному режиму для натурного длинномерного изделия, т.е. карбонитрирование трубки имитирует карбонитрирование натурного длинномерного изделия. В этом случае можно получить значительную экономию за счет использования менее дорогостоящего оборудования при исследованиях, в том числе расходы на амортизацию, электроэнергию, расходуемые материалы и т.д.

Кроме того преимуществом данного способа определения оптимальной зоны газового карбонитрирования является простота его конструирования. В случае отсутствия в наличии трубок из

5

0

5

0

5

0

45

50

55

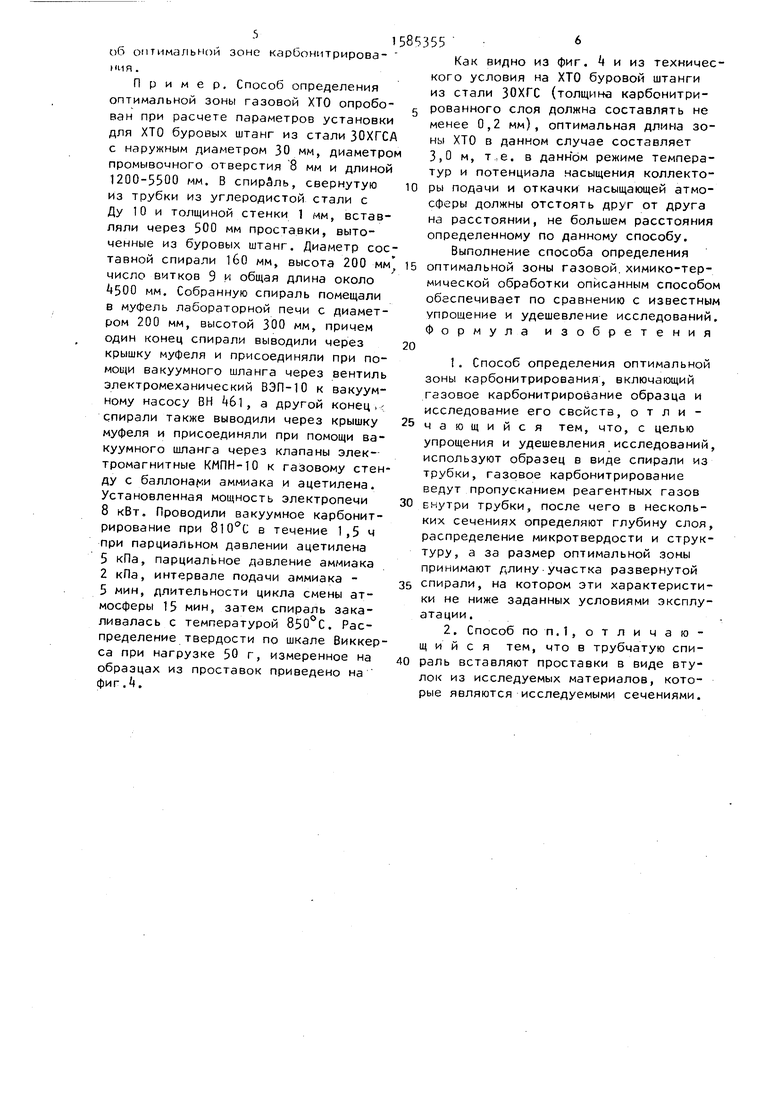

материала, подлежащего исследованиям, по данному способу в трубчатую спираль из имеющегося материала вставляют через мерные отрезки проставки в виде втулок из исследуемого материала , механически выточенных из заготовок из имеющегося проката и которое служат исследуемыми образцами.

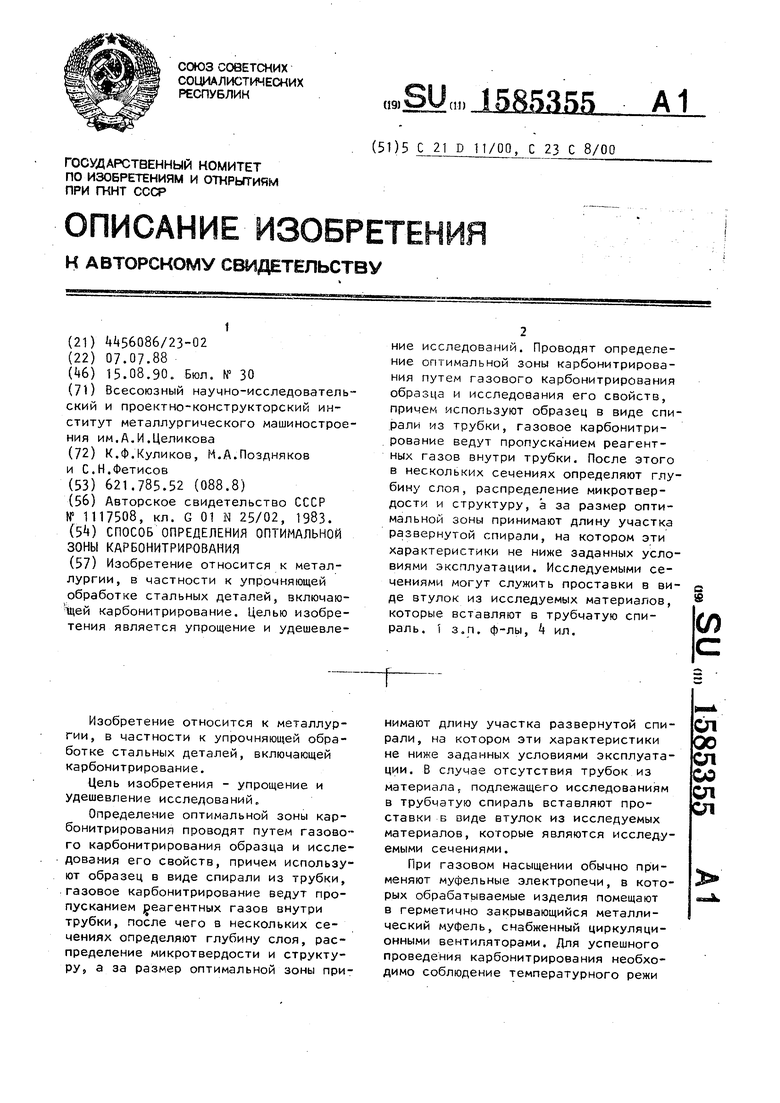

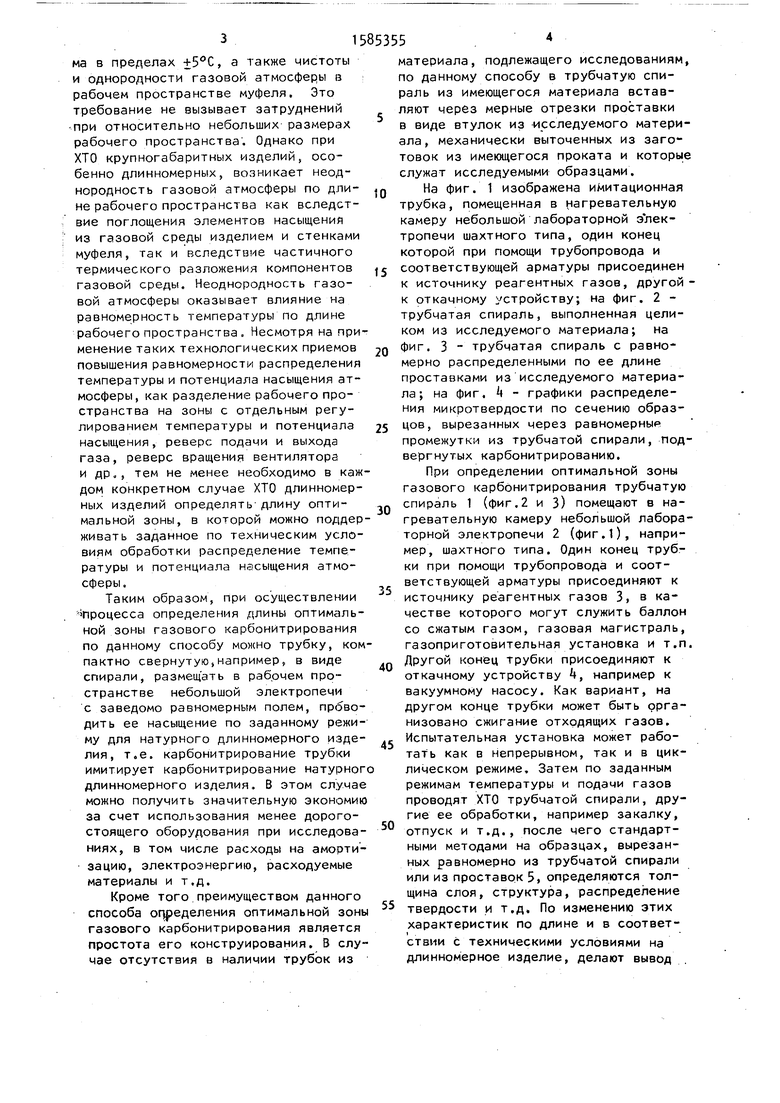

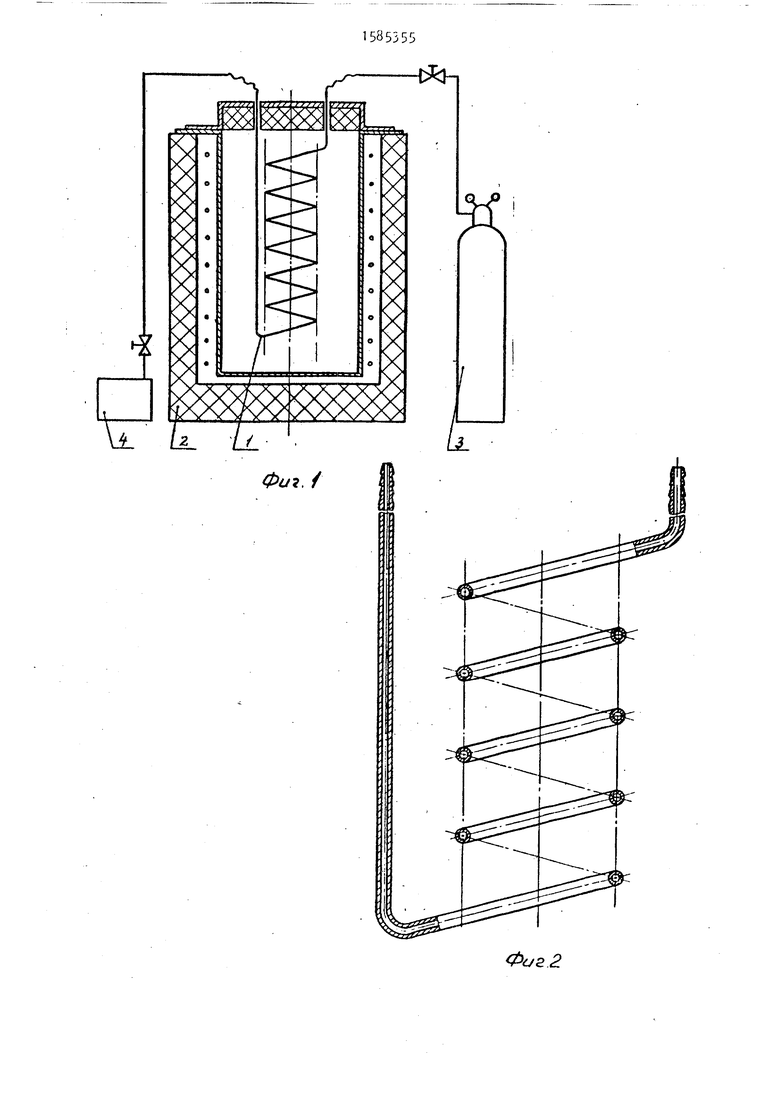

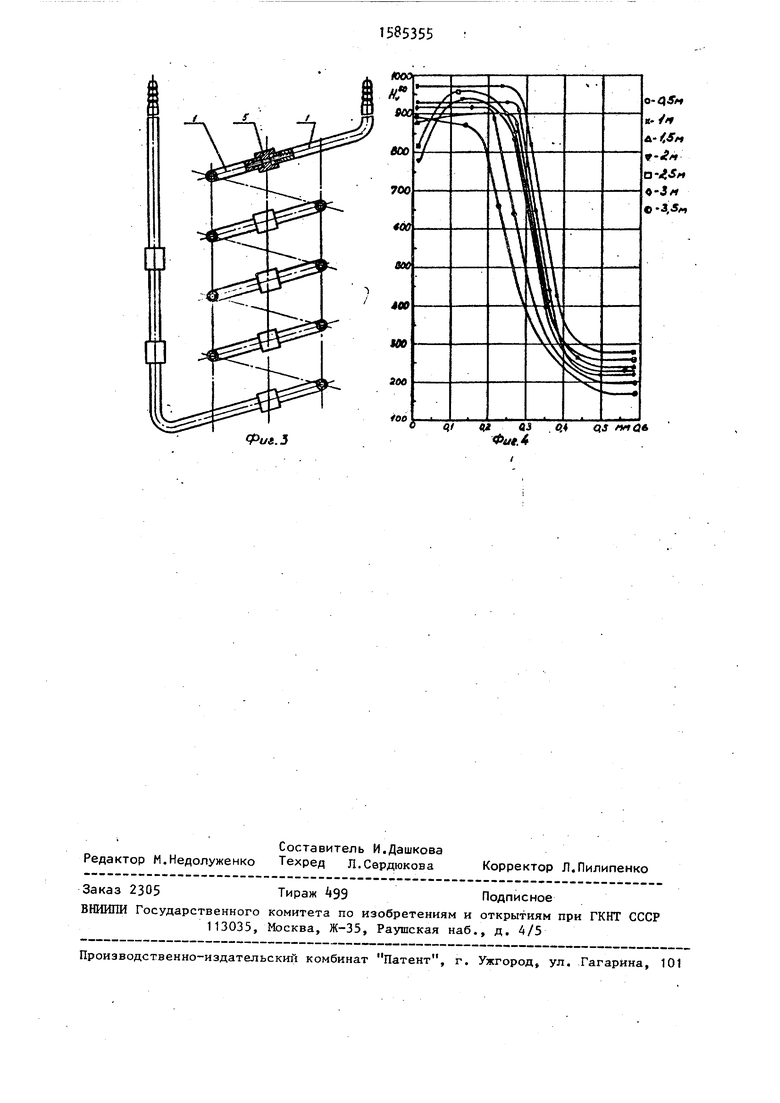

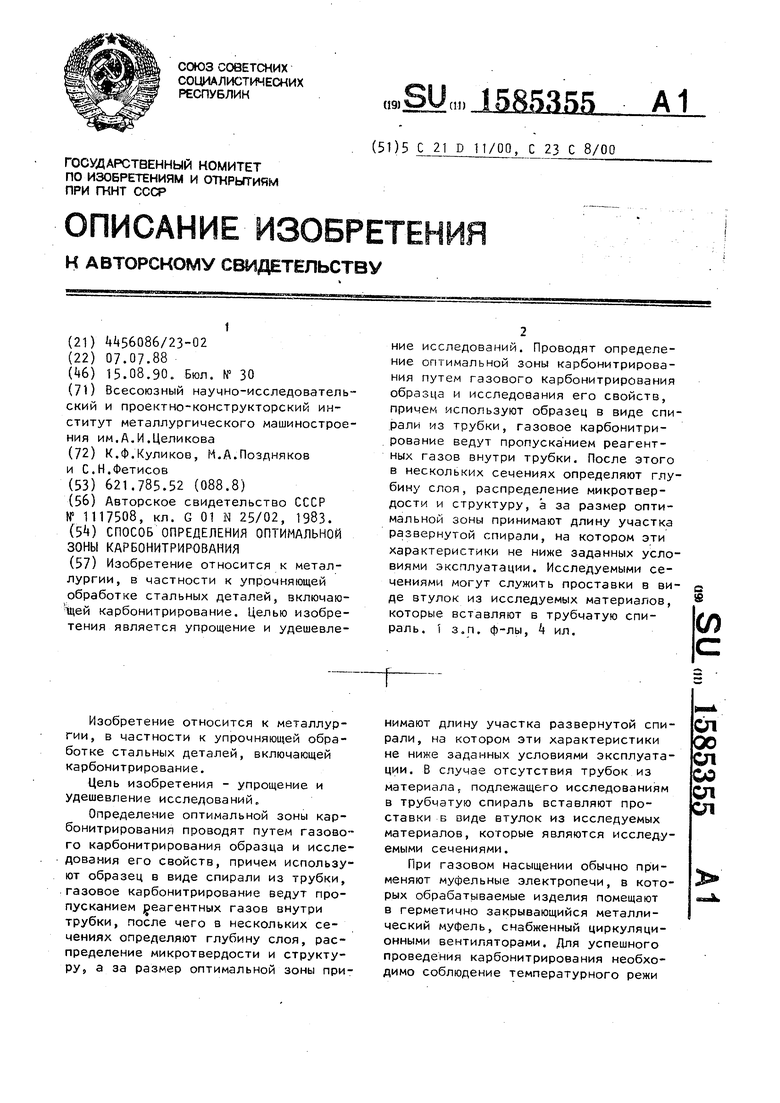

На фиг. 1 изображена имитационная трубка, помещенная в нагревательную камеру небольшой лабораторной э лек- тропечи шахтного типа, один конец которой при помощи трубопровода и соответствующей арматуры присоединен к источнику реагентных газов, другой - к откачному устройству; на фиг. 2 - трубчатая спираль, выполненная целиком из исследуемого материала; на фиг. 3 - трубчатая спираль с равномерно распределенными по ее длине проставками из исследуемого материала; на фиг. - графики распределения микротвердости по сечению образцов, вырезанных через равномерные промежутки из трубчатой спирали, подвергнутых карбонитрированию.

При определении оптимальной зоны газового карбонитрирования трубчатую спираль 1 (фиг.2 и 3) помещают в нагревательную камеру небольшой лабораторной электропечи 2 (фиг.1), например, шахтного типа. Один конец трубки при помощи трубопровода и соответствующей арматуры присоединяют к источнику реагентных газов 3, в качестве которого могут служить баллон со сжатым газом, газовая магистраль, газоприготовительная установка и т.п. Другой конец трубки присоединяют к откачному устройству , например к вакуумному насосу. Как вариант, на другом конце трубки может быть организовано сжигание отходящих газов. Испытательная установка может работать как в непрерывном, так и в циклическом режиме. Затем по заданным режимам температуры и подачи газов проводят ХТО трубчатой спирали, другие ее обработки, например закалку, отпуск и т.д., после чего стандартными методами на образцах, вырезанных равномерно из трубчатой спирали или из проставок 5, определяются толщина слоя, структура, распределение твердости и т.д. По изменению этих характеристик по длине и в соответ) .

ствии с техническими условиями на длинномерное изделие, делают вывод .

- 1585355

DO оптимальной зоне карЬонитрирова-

ми п.

ко

Пример. Способ определения оптимальной зоны газовой ХТО опробован при расчете параметров установки для ХТО буровых штанг из стали ЗОХГС с наружным диаметром 30 мм, диаметро промывочного отверстия 8 мм и длиной 1200-5300 мм. В спирЗль, свернутую из трубки из углеродистой стали с Ду 10 и толщиной стенки 1 мм, вставляли через 500 мм проставки, выточенные из буровых штанг. Диаметр составной спирали 1бО мм, высота 200 мм число витков 9 и общая длина около 500 мм. Собранную спираль помещали в муфель лабораторной печи с диаметром 200 мм, высотой 300 мм, причем один конец спирали выводили через крышку муфеля и присоединяли при помощи вакуумного шланга через вентиль электромеханический ВЭП-10 к вакуумному насосу ВН k() , а другой конец , спирали также выводили через крышку муфеля и присоединяли при помощи вакуумного шланга через клапаны электромагнитные КМПН-10 к газовому стенду с баллона ,и аммиака и ацетилена. Установленная мощность электропечи 8 кВт. Проводили вакуумное карбонит- рирование при 8lO C в течение 1,5 ч при парциальном давлении ацетилена 5 кПа, парциальное давление аммиака 2 кПа, интервале подачи аммиака - 5 мин, длительности цикла смены атмосферы 15 мин, затем спираль закаливалась с температурой . Распределение твердости по шкале Виккер- са при нагрузке 50 г, измеренное на образцах из проставок приведено на фиг..

Как видно из фиг. i и из технического условия на ХТО буровой штанги

из стали ЗОХГС (толщина карбонитри- рованного слоя должна составлять не менее 0,2 мм), оптимальная длина зоны ХТО в данном случае составляет 3,0 м, т,е. в данн бм режиме температур и потенциала насыщения коллекторы подачи и откачки насыщающей атмосферы должны отстоять друг от друга на расстоянии, не большем расстояния определенному по данному способу. Выполнение способа определения оптимальной зоны газовой.химико-термической обработки описанным способом обеспечивает по сравнению с известным упрощение и удешевление исследований. Формула изобретения

20

is

is

25

30

1. Способ определения оптимальной зоны карбонитрирования, включающий газовое карбонитрирование образца и исследование его свойств, отличающийся тем, что, с целью упрощения и удешевления исследований, используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов внутри трубки, после чего в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину.участка развернутой 35 спирали, на котором эти характеристики не ниже заданных условиями эксплуатации .

2. Способ поп.1,отличаю- щ и и с я тем, что в трубчатую спираль вставляют проставки в виде втулок из исследуемых материалов, которые являются исследуемыми сечениями.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ КАТАЛИТИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ | 2006 |

|

RU2310802C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

| УСТРОЙСТВО ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2129620C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Способ получения диффузионных покрытий | 1982 |

|

SU1145051A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ защиты внутренних поверхностей реактора от насыщения компонентами рабочей среды при химико-термической обработке деталей | 2016 |

|

RU2628309C1 |

Изобретение относится к металлургии, в частности к упрочняющей обработке стальных деталей, включающей карбонитрирование. Целью изобретения является упрощение и удешевление исследований. Проводят определение оптимальной зоны карбонитрирования путем газового карбонитрирования образца и исследования его свойств, причем используют образец в виде спирали из трубки, газовое карбонитрирование ведут пропусканием реагентных газов внутри трубки. После этого в нескольких сечениях определяют глубину слоя, распределение микротвердости и структуру, а за размер оптимальной зоны принимают длину участка развернутой спирали, на котором эти характеристики не ниже заданных условиями эксплуатации. Исследуемыми сечениями могут служить проставки в виде втулок из исследуемых материалов, которые вставляют в трубчатую спираль. 1 з.п.ф-лы, 4 ил.

Фаг 2

.З

| Способ определения активности углерода в печной атмосфере | 1983 |

|

SU1117508A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1988-07-07—Подача