I

t21) 4693942/02

(22) 23.05.89

(46) 23.05.91. Бюл. № 19

(71)Производственное объединение Гомсельмаш

(72)Ф.И.Титко, Л.С.Боровиков, М.И.Карпенко и Т.И.Кныш

(53)669.15-198 (088.8)

(56)Авторское свидетельство СССР № 1516504, кл. С 22 С 35/00, 1988.

Авторское свидетельство СССР № 960294, кл. С 22 С 35/00, 1982.

(54)ЛИГАТУРА ДЛЯ ЧУГУНА

(57)Изобретение относится к лигатурам для чугуна и предназначено для микролегирования износостойких чугунов. Целью изобретения является повышение кавитационно-эрозионной стойкости. Лигатура содержит, мас.%: медь 7-11; алюминий 2-5; углерод 0,02 - 0,06; кобальт 13-17; никель 8-12; лантан 8-11; фосфиды марганца 11-16; железо остальное. Легирование чугуна доэвтектического состава предлагаемой лигатурой в количестве 1% от массы расплава позволяет существенно повысить твердость, прочность на изгиб, предел коррозионной усталости, относительную износостойкость при ударно- абразивном износе. Эксплуатационная стойкость возрастает с 706 до 890 - 942 ч. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для чугуна | 1990 |

|

SU1717660A1 |

| Лигатура для чугуна | 1988 |

|

SU1502649A1 |

| Лигатура для чугуна | 1989 |

|

SU1668453A1 |

| Лигатура для чугуна | 1989 |

|

SU1663040A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Лигатура для чугуна | 1991 |

|

SU1803454A1 |

| Лигатура для чугуна | 1989 |

|

SU1656004A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| Чугун | 1989 |

|

SU1671725A1 |

Изобретение относится к черной металлургии, в частности к лигатурам, используемым для микролегирования износостойких чугунов.

Цель изобретения - повышение кави- тацианно-эрозионной стойкости.

Предлагаемая лигатура для чугуна содержит медь, алюминий, углерод, кобальт, никель, лантан, фосфиды марганца и железо при следующем соотно- , шении компонентов, мас.%:

Медь7-11

Алюминий2-5

Углерод0,02-0,06

Кобальт13-17

Никель 8-12

Лантан 8-11

Фосфиды

марганца 11-16

Железо Остальное Дополнительное введение в состав лигатуры кобальта обеспечивает повышение твердости и стабильности структуры чугуна в отливках, коррозионной стойкости и прочностных свойств, что обеспечивает существенное увеличение кавитационно-эрозионной стойкости. При концентрации кобальта до 13 мас.% твердость, стабильность структуры и кавитационно-эрозионная стойкость недостаточны, а при повышении содержания кобальта более 17 мас.% снижаОСП

о д ел

ются ударная вязкость, пластические свойства и эксплуатационная стойкость.

Лантан модифицирует структуру, понижает термодинамическую активность углерода, увеличивает степень сферо- идизащш графита и неметаллических включенийs что повышает механические свойства и кавитационно-эрозионные свойства. Его модифицирующий и стабилизирующий эффект начинает сказываться с содержания 8,0 мас.%, но при увеличении его концентрации более 11 мас„% увеличиваются угар и содер- жание неметаллических включений по границам зерен и снижаются кавитаци- онно эрозионные свойства

Фосфиды марганца перлитизируют и измельчают структуруj повышают твер- дость и кавитационно-эрозионную стойкость, но при концентрации их более 1б мас.% снижается однородность струтуры,, пластические и эксплуатационны свойства При концентрации фосфидов марганца менее И мас % твердость и кавитационно-эрозионная стойкость недостаточны,

Углерод и алюминий оказывают гра- Фитизирующее влияние, снижают твердость и износостойкость, поэтому их концентрация ограничена соответственно пределами 0502-0506 и 2-5 мас,%„ При таких концентрациях алюминий и углерод оказывают раскисляющее и модифицирующее влияние существенно не снижая кавитационно-эрозионную стойкость.

В лигатуру дополнительно введен никель в количестве 8-12 мас.% при снижении концентрации меди до 7 11мас.%, что способствует образованию аустенита из зернистого перлита, повышению коррозионной и кавитацион- но-эрозионной стойкости, Аустенито- образующее влияние никеля начинает сказываться с концентрации 8%s a при увеличении его содержания более

12мас.% снижается стабильность структуры, кавитационно-эрозионной и эксплуатационной стойкости чугуна в отливках.

Пример. Опытные плавки лигатур проводят в индукционных печах с тиглями емкостью 150 кг с использованием ферросплавов, стального лома, электролитической меди, полуфаб- рикатного никеля НПЗ, металлического лантана ЛаМ-2, фосфидов марганца

0 5

0

5

0

5

0

5

ФМяР-1Н и кобальта К2. Сначала в индукционной печи расплавляют стальной лом и никель, перегревая расплав до 1500°С, затем вводят кобальт и электролитическую медь. После выдержки в течение 2-3 мин вводят фосфиды марганца, а перед выпуском в разливочные ковши - металлический лантан. Разливку производят при 1340+10°С в сухие литейные формы для получения плоских плиток толщиной 15-16 мм.

Лигатуру в измельченном виде вводят в раздаточные литейные ковши в чугун доэвтектического состава, содержащий, мас.%: углерод 2,75; кремний 0,61; марганец 0,37; фосфор 0,05; хром 0,27; никель 0,25; сера 0,04; азот 0,03; кальций 0,03; титан 0,01; железо - остальное. Лигатуру вводят в количестве 1,0% от массы расплава.

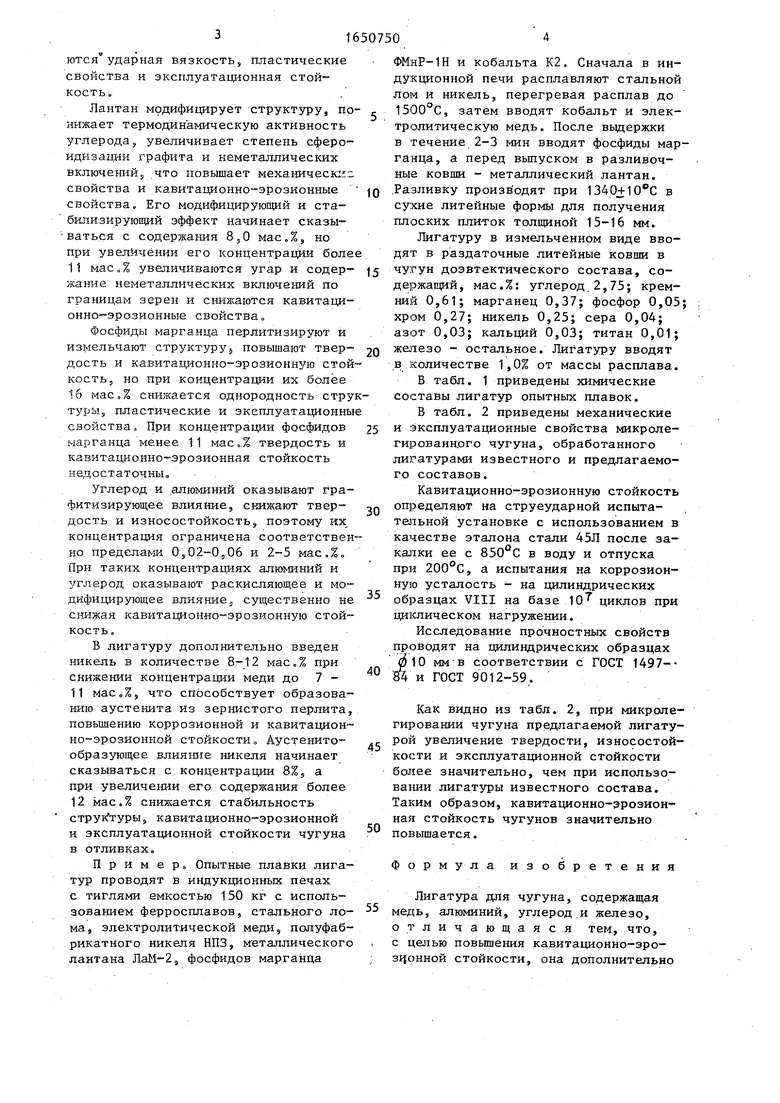

В табл. 1 приведены химические составы лигатур опытных плавок.

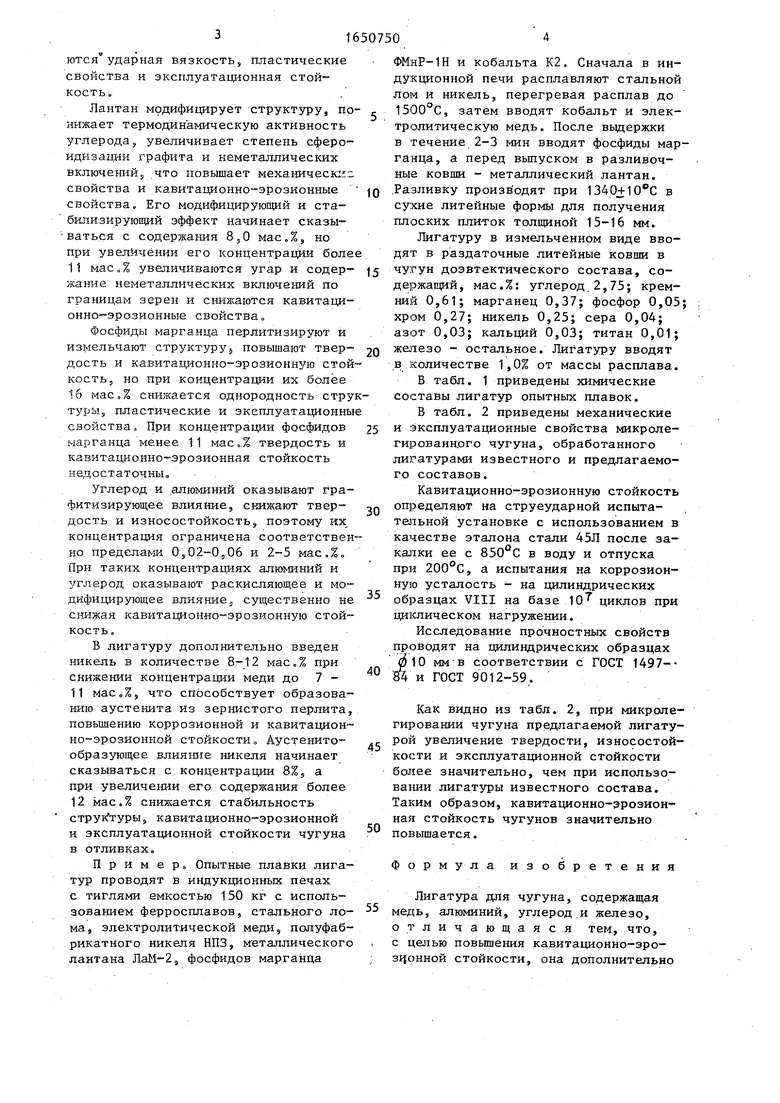

В табл. 2 приведены механические и эксплуатационные свойства микролегированного чугуна, обработанного лигатурами известного и предлагаемого составов.

Кавитационно-эрозионную стойкость определяют на струеударной испытательной установке с использованием в качестве эталона стали 45Л после закалки ее с 850°С в воду и отпуска при 200°С, а испытания на коррозионную усталость - на цилиндрических образцах VIII на базе 10 циклов при циклическом нагружении.

Исследование прочностных свойств проводят на цилиндрических образцах ($10 мм в соответствии с ГОСТ 1497-- 84 и ГОСТ 9012-59.

Как видно из табл. 2, при микролегировании чугуна предлагаемой лигатурой увеличение твердости, износостойкости и эксплуатационной стойкости более значительно, чем при использовании лигатуры известного состава. Таким образом, кавитационно-эрозионная стойкость чугунов значительно повышается.

Формула изобретения

Лигатура для чугуна, содержащая медь, алюминий, углерод и железо, отличающаяся тем, что, с целью повышения кавитационно-эро- зцонной стойкости, она дополнительно

51650750

содержит кобальт, никель, лантан и фосфиды марганца при следующем соотношении компонентов, мас.%:

Медь7-11

Алюминий 2-5

Углерод0,02-0,06

13-17 8-12 8-11

11-16 Остальное

Таблица 1

Таблица 2

Авторы

Даты

1991-05-23—Публикация

1989-05-23—Подача