Изобретение относится к гранулированию порошкообразных материалов, а именно к грануляторам, типа вращающихся барабанов.

Целью изобретения является повышение надежности работы устройства за счет уменьшения динамических воздействий на гранулируемьй материал со стороны подпорного элемента и внутренней поверхности барабана.

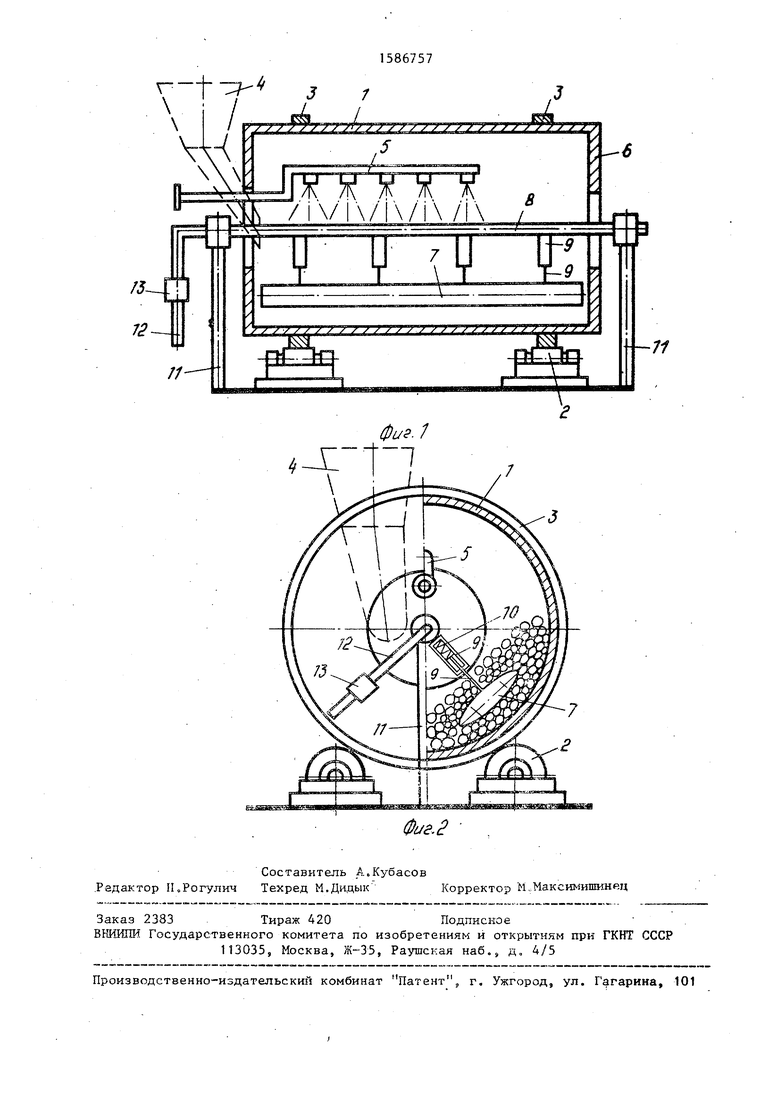

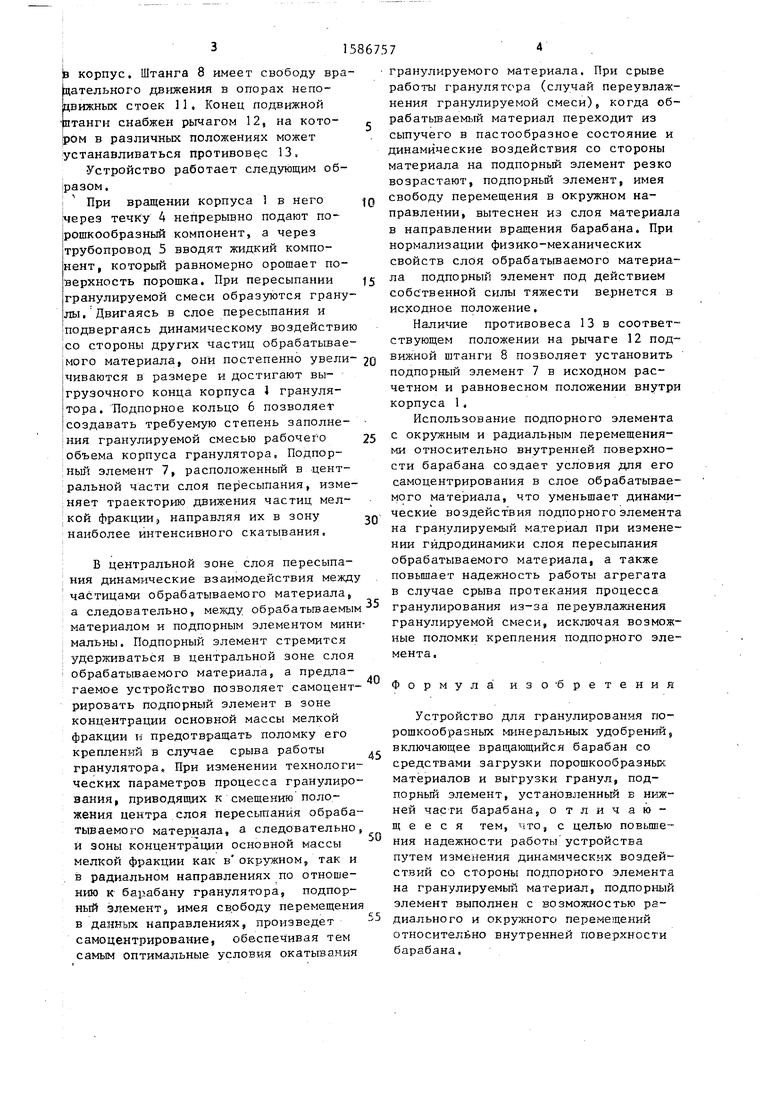

На фиг.1 показано устройство с цилиндрической формой исполнения ока- точного барабана, продольный разрез; на фиг. 2 - то же, вид сбоку.

Корпус 1 устройства опирается на катки 2 через бандажи 3. На входном конце корпуса расположены наклонная

течка 4 для ввода порошкообразного компонента и трубопровод 5 для подачи связующего компонента, а на выгрузочном конце - подпорное кольцо 6. Внутри корпуса помещен подпорный элемент 7, соединенный со штангой 8 при ПОМОЩИ подвижных относительно друг друга кронштейнов 9, При соеди- нении подвижных кронштейнов возможна установка пружин.. 10 в не деформированном состоянии, обеспечивающих расчетное положение подпорного элемента в слое обрабатываемого материала как в процессе эксплуатации устройства при наличии в нем гранулируемой смесир так и в стадии пуска, когда сыпучий материал еще не подан

-

СП

корпус. Штанга 8 имеет свободу вращательного движения в опорах неподвижных стоек 11, Конец подвижной птанги снабжен рычагом 12, на кото- ром в различных положениях может устанавливаться противовес 13.

Устройство работает следующим об- |разом.

i При вращении корпуса 1 в него череэ течку 4 непрерывно подают порошкообразный компонент, а через трубопровод 5 вводят жидкий компонент, который равномерно орошает поверхность порошка. При пересыпании гранулируемой смеси образуются гранулы/Двигаясь в слое пересыпания и подвергаясь динамическому воздействию 1со стороны других частиц обрабатьшае- мого материала, они постепенно увели- чиваются в размере и достигают выгрузочного конца корпуса 1 грануля- тора. Подпорное кольцо 6 позволяет создавать требуемую степень заполне- I кия гранулируемой смесью рабочего объема корпуса гранулятора. Подпорный элемент 7, расположенный в .центральной части слоя пересыпания, изме- :няет траекторию движения частиц мелкой фракции, направляя их в зону наиболее интенсивного скатывания,

В центральной зоне слоя пересыпания динамические взаимодействия между частицами обрабатываемого материала, а следовательно, между обрабатьгеаемым материалом и подпорным элементом минимальны. Подпорный элемент стремится удерживаться в центральной зоне слоя обрабатываемого материала, а предлагаемое устройство позволяет самоцентрировать подпорный элемент в зоне концентрации основной массы мелкой фракции и предотвращать поломку его креплений в случае срыва работы гранулятора. При изменении технологических параметров процесса гранулирования, приводящих к смещению положения центра слоя пересьшания обрабатываемого материала, а следовательно и зоны концентрации основной массы мелкой фракции как в окружном, так и в радиальном направлениях по отношению к барабану гранулятора, подпорный элемент, имея свободу перемещени в данных направлениях, произведет самоцентрирование, обеспечивая тем самым оптимальные условия окатывания

5 0 5 О

5

0

50

гранулируемого материала. При срыве работы гранулятора (случай переувлажнения гранулируемой смеси), когда об- рабатьшаемый материал переходит из сыпучего в пастообразное состояние и динамические воздействия со стороны материала на подпорный элемент резко возрастают, подпорный элемент, имея свободу перемещения в окружном направлении, вытеснен из слоя материала в направлении вращения барабана. При нормализации физико-механических свойств слоя обрабатываемого материала подпорный элемент под действием собственной силы тяжести вернется в исходное положение.

Наличие противовеса 13 в соответствующем положении на рычаге 12 подвижной штанги 8 позволяет установить подпорный элемент 7 в исходном расчетном и равновесном положении внутри корпуса 1,

Использование подпорного элемента с окружным и радиаль{1ым перемещениями относительно внутренней поверхности барабана создает условия для его самоцентрирования в слое обрабатываемого материала, что уменьшает динамические воздействия подпорного элемента на гранулируемый материал при изменении гидродинамики слоя пересыпания обрабатываемого материала, а также повышает надежность работы агрегата в случае срыва протекания процесса гранулирования из-за переувлажнения гранулируемой смеси, исключая возможные поломки крепления подпорного элемента.

Формула изо бретения

Устройство для гранулирования порошкообразных t-шнерапьных удобрений j включающее вращающийся барабан со средствами загрузки порошкообразных материалов и выГрузки гранул, подпорный элемент, установленный Б нижней части барабана, отличающееся тем, что, с целью повышения надежности работы устройства путем изменения динамических воздействий со стороны подпорного элемента на гранулируемый материал, подпорный элемент выполнен с возможностью радиального и окружного перемещений относительно внутренней поверхности барабана.

T:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1292821A1 |

| Устройство для гранулирования порошкообразных материалов | 1985 |

|

SU1386276A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1972 |

|

SU327939A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 2003 |

|

RU2228789C1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

| Барабанный гранулятор | 1970 |

|

SU445457A1 |

| ВИБРАЦИОННО-ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 2009 |

|

RU2412753C1 |

| Смеситель-гранулятор | 1985 |

|

SU1318278A1 |

Изобретение относится к классу грануляторов типа вращающегося барабана и позволяет повысить надежность работы устройства за счет уменьшения динамических воздействий на гранулируемый материал со стороны подпорного элемента и внутренней поверхности барабана. Это достигается тем, что подпорный элемент гранулятора выполнен с возможностью радиального и окружного перемещений относительно внутренней поверхности барабана, что создает условия для его самоцентрирования в слое обрабатываемого материала. 2 ил.

7

| Устройство для гранулирования порошкообразных минеральных удобрений | 1980 |

|

SU971455A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1988-05-17—Подача