Изобретение относится к прокатному производству, в частности к настройке приводных рабочих валков в че- тырехвалковой отдельно стоящей ьши первой в непрерывной группе рабочей кпети листового стана горячей прокатки.

Цель изобретения - повьшение долговечности станин и опорных узлов рабочих валков за счет снижения динамических нагрузок, возникающих при захвате полосы.

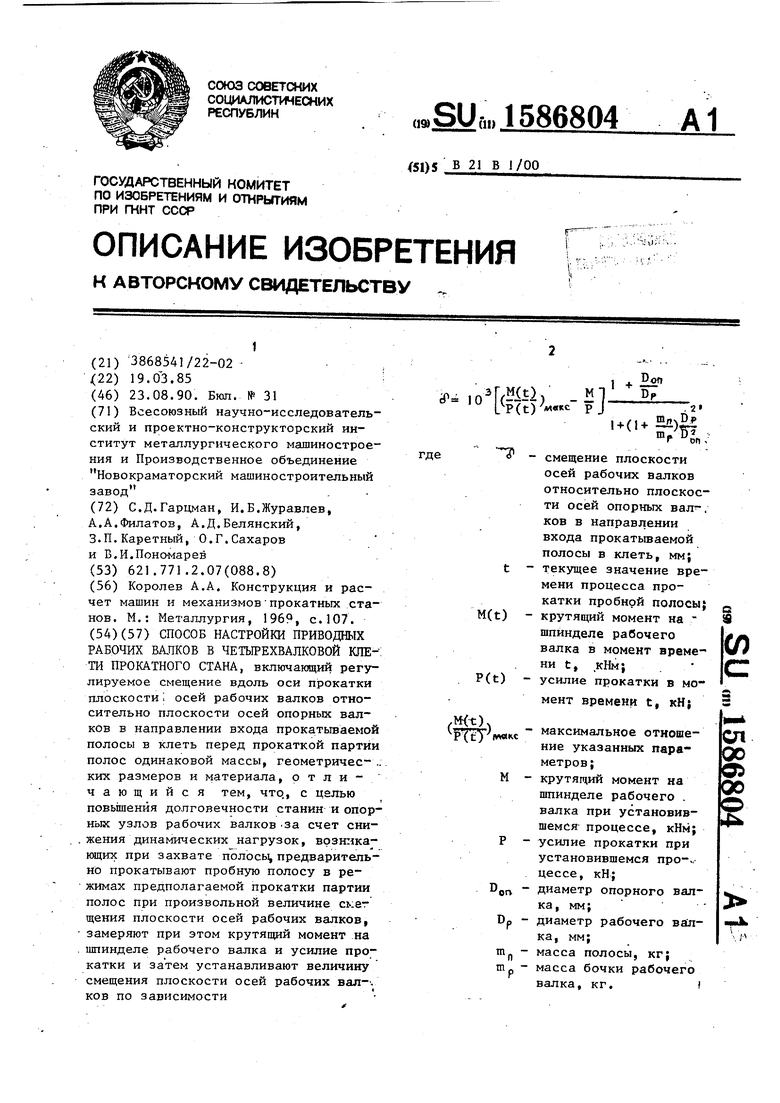

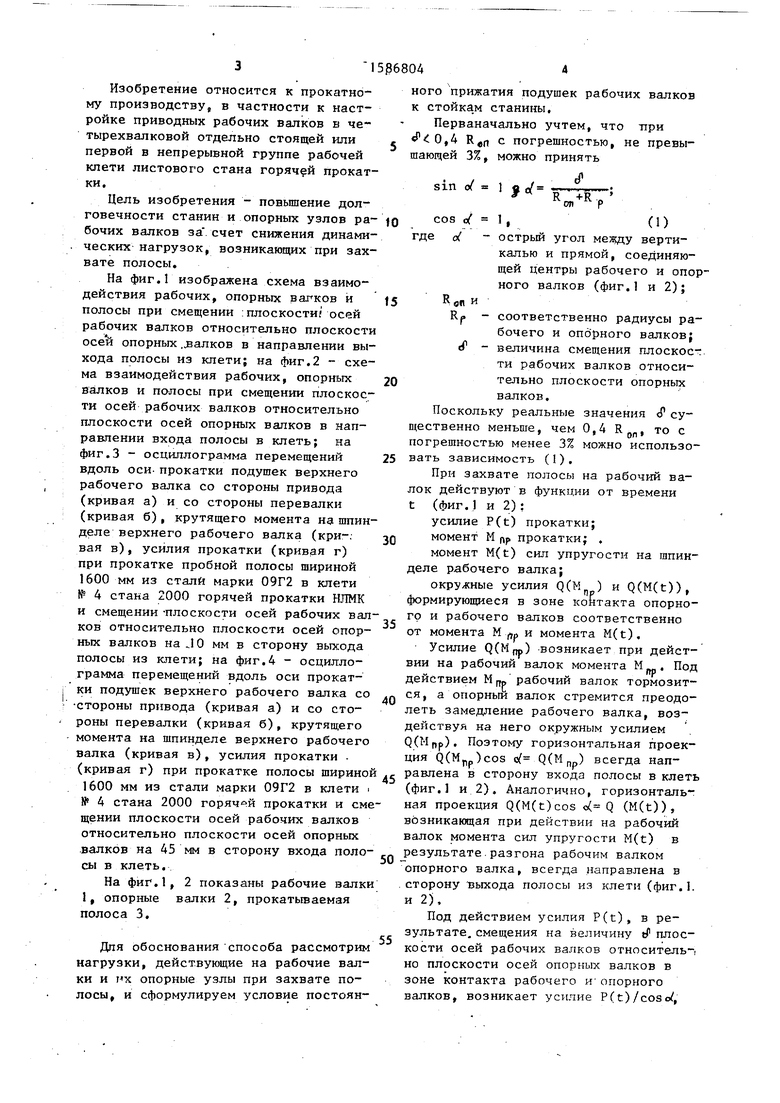

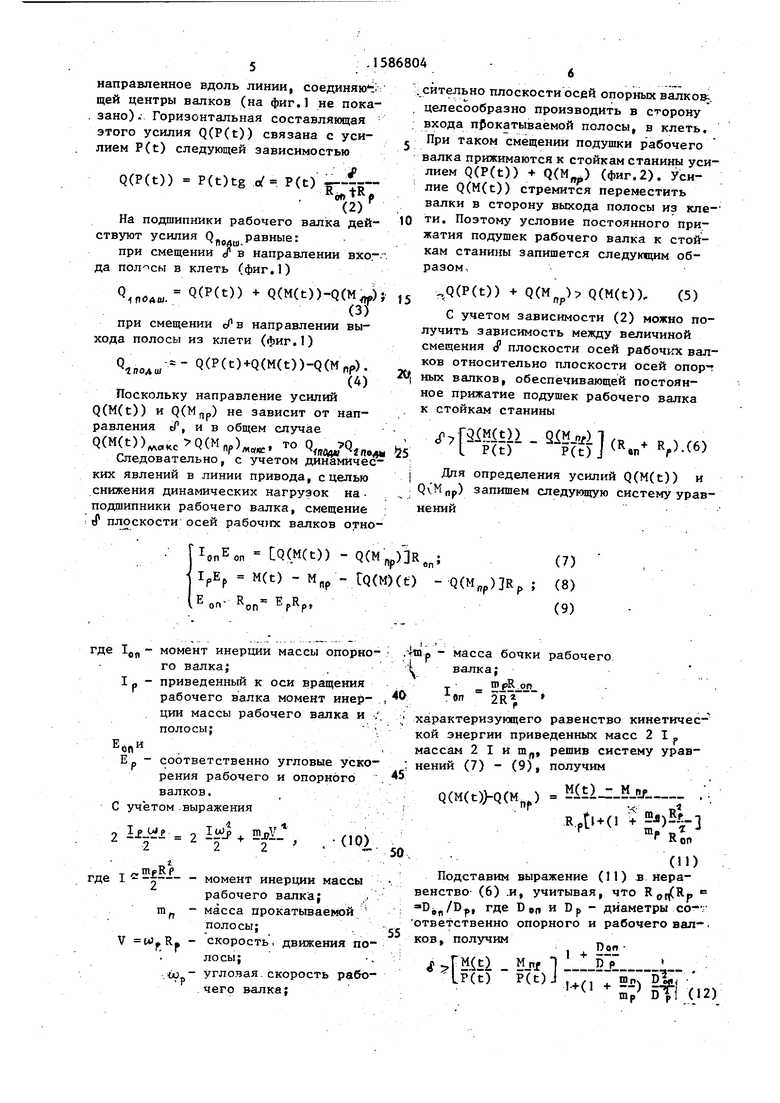

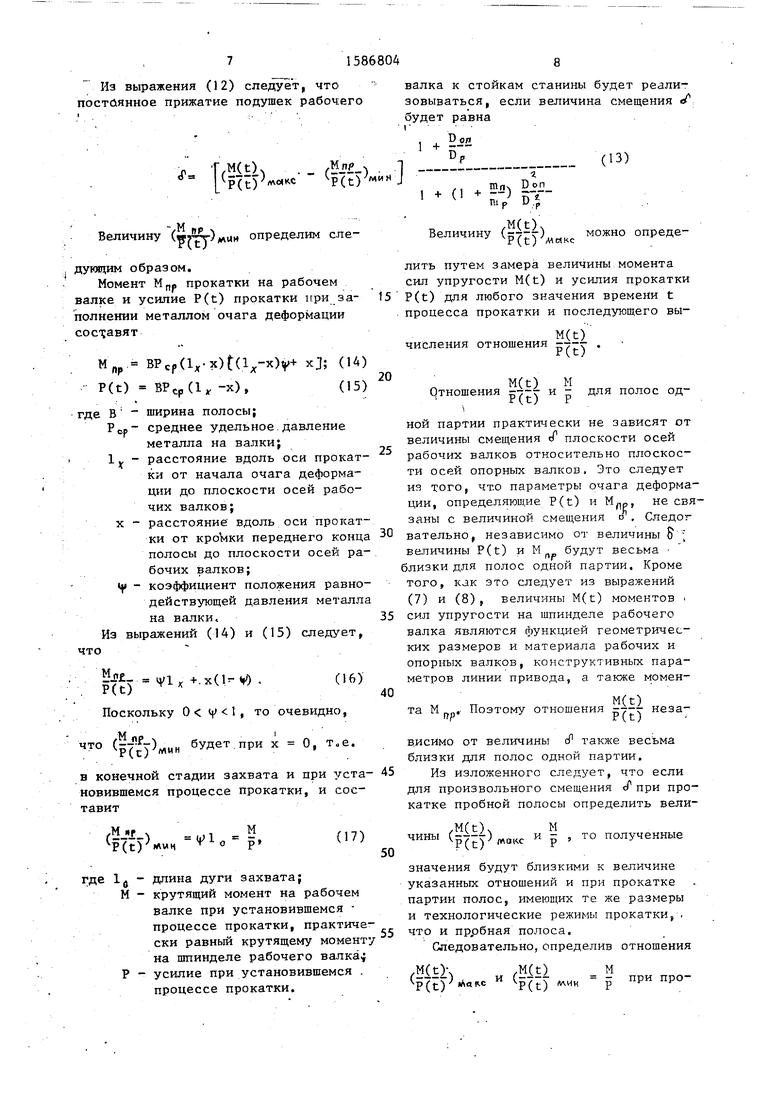

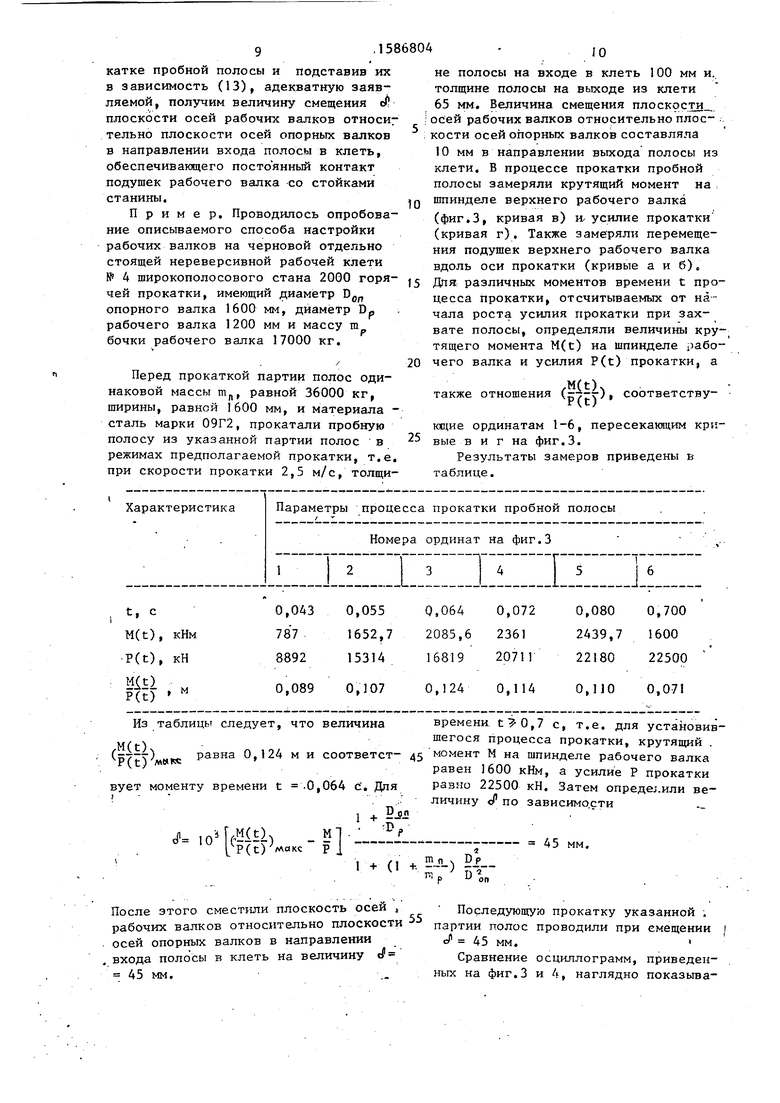

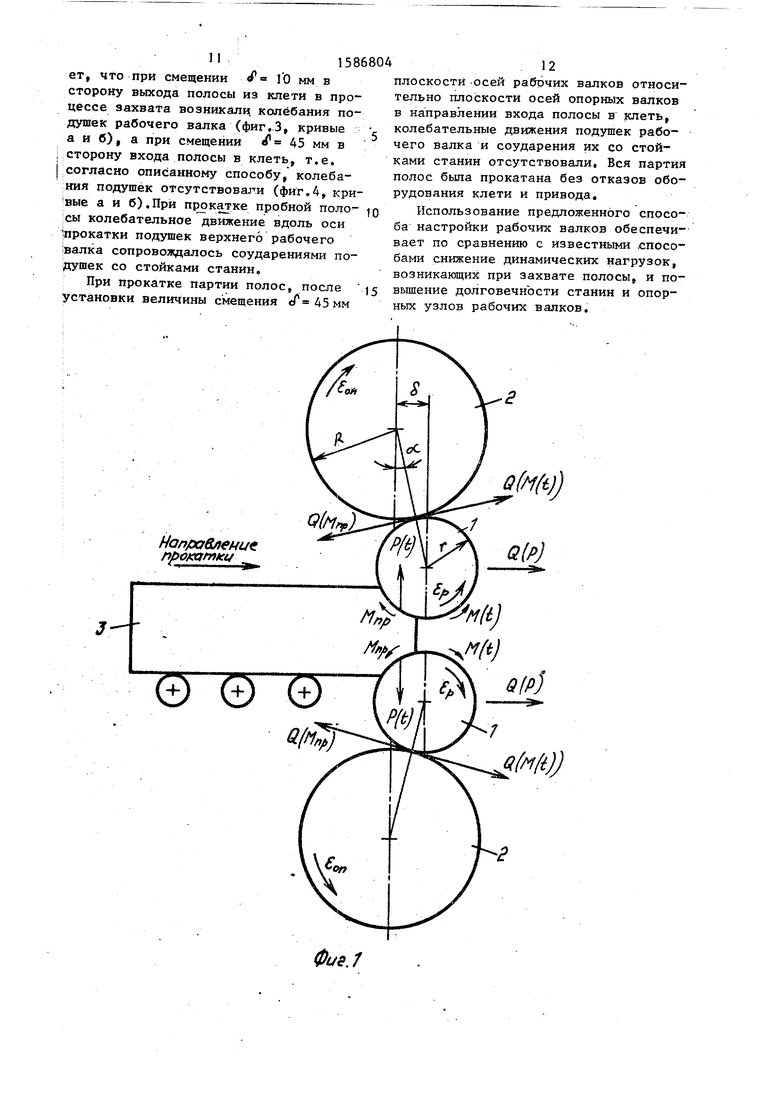

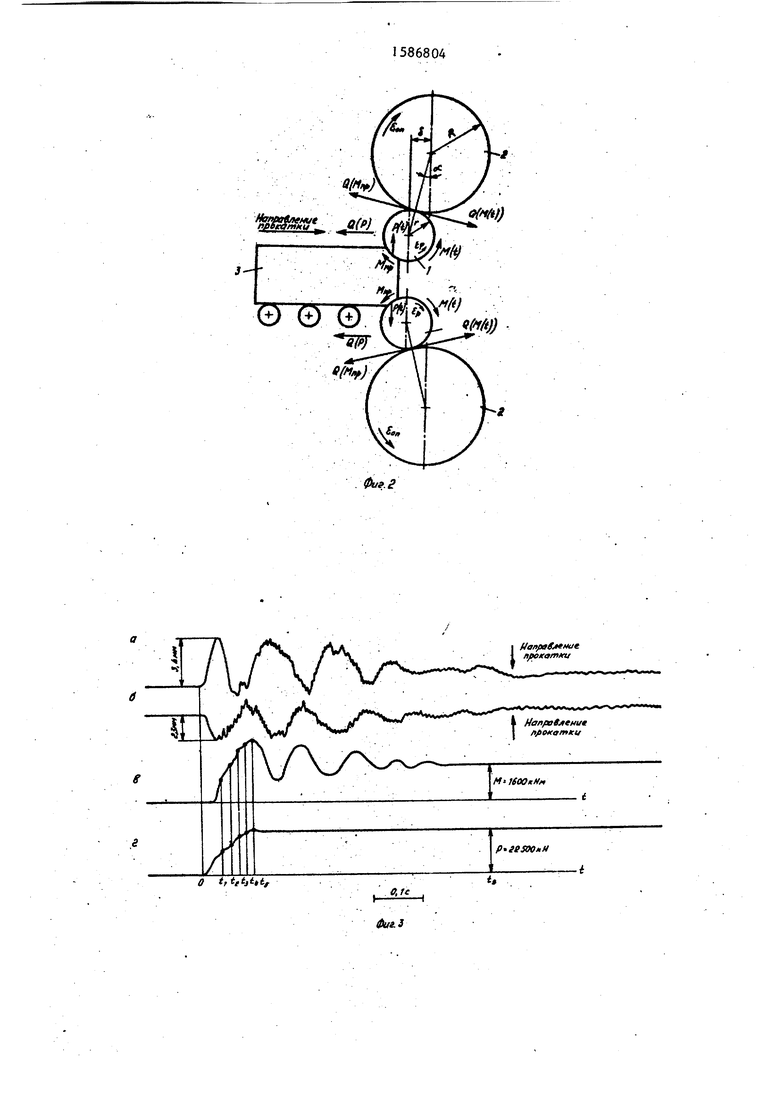

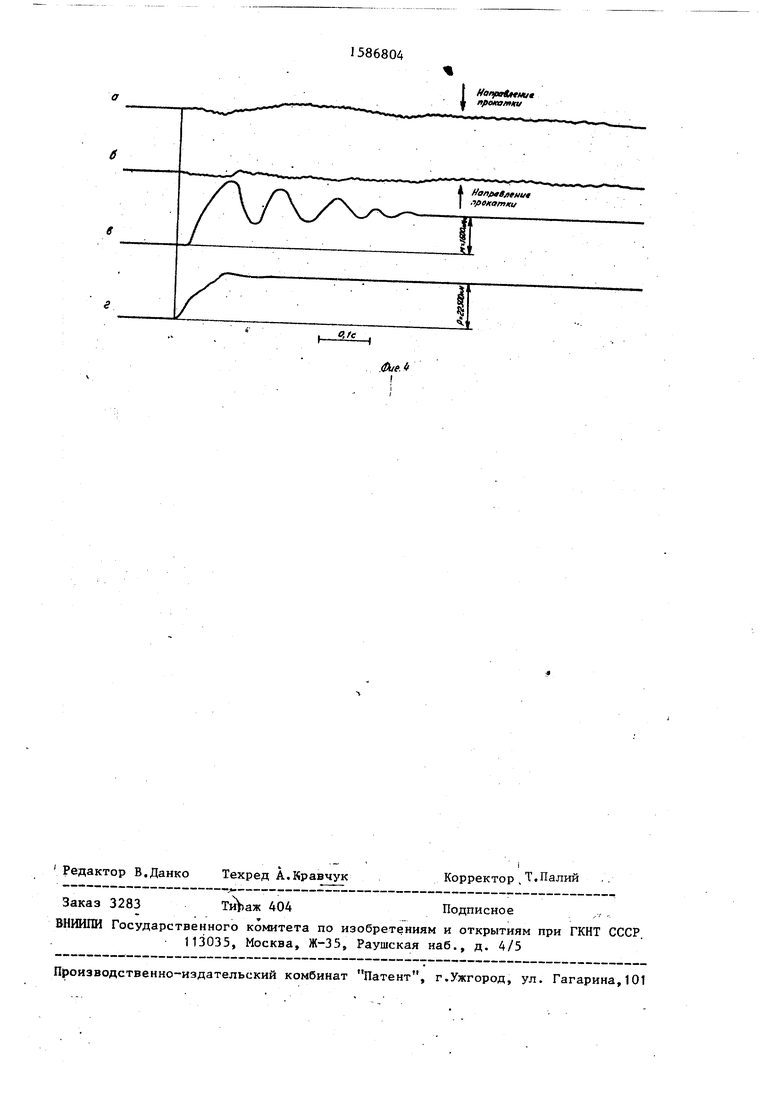

На фиг.1 изображена схема взаимодействия рабочих, опорных вагков и полосы при смещении : плоскости; осей рабочих валков относительно плоскости осей опорных.алков в направлении выхода полосы из клети; на фиг.2 схема взаимодействия рабочих, опорных валков и полосы при смещении плоскости осей рабочих валков относительно плоскости осей опорных валков в направлении входа полосы в клеть; на фиг.З - осциллограмма перемещений вдоль оси- прокатки подушек верхнего рабочего валка со стороны привода (кривая а) и со стороны перевалки (кривая б), крутящего момента на шпинделе верхнего рабочего валка (кри-. вая в), усилия прокатки (кривая г) при прокатке пробной полосы шириной 1600 мм из стали марки 09Г2 в клети № 4 стана 2000 горячей прокатки НЛМК и смещении -плоскости осей рабочих валков относительно плоскости осей опорных валков на .10 мм в сторону вькода полосы из клети; на фиг.4 - осциллограмма перемещений вдоль оси прокатки подушек верхнего рабочего валка со стороны привода (кривая а) и со стороны перевалки (кривая б), крутяш;его момента на шпинделе верхнего рабочего валка (кривая в), усилия прокатки . (кривая г) при прокатке полосы шириной 1600 мм из стали марки 09Г2 в клети . № 4 стана 2000 горячей прокатки и смещении плоскости осей рабочих валков относительно плоскости осей опорных .валков на 45 мм в сторону входа полосы в клеть.

На фиг.1, 2 показаны рабочие валки 1, опорные валки 2, прокатьшаемая полоса 3.

Дпя обоснования способа рассмотрим нагрузки, действующие на рабочие валки и их опорные узлы при захвате полосы, и сформулируем условие постоянного прижатия подушек рабочих валков к стойкам станины.

Перваначально учтем, что при 0,4 R,n с погрешностью, не превышающей 3%, можно принять

1 сГ

sin

cos с/ 1 ,

(1)

где о(

f5

острый угол меяиу вертикалью и прямой, соединяющей центры рабочего и опорного валков (фиг.1 и 2);

Ron и R,

Г f

20

25

30

35

40

45

0

5

соответственно радиусы рабочего и опо рного валков; ззеличина смещения плоское-. ти рабочих валков относительно плоскости опорных валков.

Поскольку реальные значения существенно меньше, чем 0,4 R , то с погрешностью менее 3% можно использовать зависимость (1).

При захвате полосы на рабочий валок действуют в функции от времени t (фиг.1 и 2):

усилие P(t) прокатки; момент М пр прокатки; , момент M(t) сил упругости на шпинделе рабочего валка;

окружные усилия QCM ) и Q(M(t)), формирующиеся в зоне контакта опорного и рабочего валков соответственно от момента М р и момента M(t).

Усилие Q(Mnp) -возникает при деист- ВИИ на рабочий валок момента М . Под действием М т рабочий валок тормозится, а опорный валок стремится преодолеть замедление рабочего валка, воздействуя на него окружным усилием Q(Mnp). Поэтому горизонтальная проекция Q(Mpp) cos 0 Q(Mnp) всегда направлена в сторону входа полосы в клеть (фиг. и 2). Аналогично, горизонтальная проекция Q(M(t)cos о( Q (M(t)), возникающая при действии на рабочий валок момента сил упругости M(t) в результате.разгона рабочим валком опорного валка, всегда направлена в .сторону тзыхода полосы из клети (фиг. и 2).

Под действием усилия P(t) , в результате, смещения на величину t плоскости осей рабочих валков относитель-| но плоскости осей опорных валков в зоне контакта рабочего и опорного валков, возникает усилие P(t)/coso/,

направленное вдоль линии, соединяю :;; щей центры валков (на фиг.1 не показано). Горизонтальная составляющая этого усилия Q(P(t)) связана с усилием P(t) следующей зависимостью

P(t)tg V P(t) к. tR

Q(P(t))

(2) на подшипники рабочего валка дейпри смещении /в направлении выхода полосы из клети (фиг.1)

Q.noAu,()))-Q(Wrtp).

(4)

ствуют усилия Q равные:

при смещении /в направлении входа в клеть (фиг.1)

г,04ш. Q(M(t))-Q(M)

(3)

Поскольку направление усилий Q(M(t)) и Р(Мдр) не зависит от направления сГ, и в общем cnjrqae Q(M(t)),,Q(M,,), то Q,Q

Следовательно, с учетом динамичес ких явлений в линии привода, с целью снижения динамических нагрузок на подшипники рабочего валка, смещение tP плоскости осей рабочих валков отно

; сительно плоскости осей опорных в алков;. целесообразно производить в сторону входа прокатываемой полосы, в клеть. При таком смещении подушки рабочего валка прижимаются к стойкам станины усилием Q(P(t)) + Q() (фиг.2). Усилие Q(M(t)) стремится переместить валки в сторону выхода полосы из клети. Поэтому условие постоянного прижатия подушек рабочего валка к кам станины запишется следующим образом.

,Q(P(t)) +

Q(M) Q(M(t)),

(5)

с учетом зависимости (2) можно получить зависимость между величиной смещения f плоскости осей рабочих вал- ков относительно плоскости осей опор-г 2W| ных валков, обеспечивающей постоянное прижатие подушек рабочего валка . к стойкам станины

. -QiMjiflbR

1 P(t) P(t)

Л Rp).(6)

Для определения усилий Q(M(t)) и ) запишем следующую систему уравнений

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки приводных рабочих валков в четырехвалковой клети прокатного стана | 1986 |

|

SU1372726A1 |

| Прокатный стан | 1983 |

|

SU1091956A1 |

| ОПОРНЫЙ УЗЕЛ РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2147473C1 |

| Прокатная клеть кварто | 1989 |

|

SU1755981A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| СПОСОБ УВЕЛИЧЕНИЯ СОРТАМЕНТА ПРОКАТА ОБОРУДОВАНИЯ ДЛЯ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И ПРЕДНАЗНАЧЕННОЕ ДЛЯ ЭТОГО ОБОРУДОВАНИЕ | 2003 |

|

RU2344890C2 |

| СПОСОБ ШТУЧНОЙ ПРОКАТКИ ЛИСТОВОЙ ПРОДУКЦИИ | 2012 |

|

RU2490078C1 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСЫ С НАТЯЖЕНИЕМ | 2009 |

|

RU2409432C1 |

CQ(M(t))

- Q(M,«,)R

IpEp M(t) - М„р rQ(M)(t) - Q()jR

ftpj

on

on

EpRp.

де 1рд - момент инерции массы опорного валка;

Iр - приведенный к оси вращения рабочего валка момент инерции массы рабочего валка и ., полосы;

Ер - соответственно угловые ускорения рабочего и опорного валков. С учётом .выражения

2 - 9 4 ц. л - о о }

. (10).

„mpRp I -- момент инерции массы

рабочего валка; ., т - масса прокатываемой

полосы;

V Wf Rf - скорость , движения полосы;

..з - угловая. скорость рабо- .чего валка;

Q()jR

ftpj

(7) (8) (9)

40

.fTOp - масса бочки валка;

nipR.on

вп

2R

5

характеризующего равенство кинетичес- кой энергии приведенных масс 2 1 массам 2 I и т,,, решив систему уравнений (7) - (9), получим

Q(M(t)}-Q(M)

M(t). R.ptl + (l

х+ - mp

BL. B

К on

01)

Подставим выражение (11) в неравенство (6) .и, учитывая, что Djp/Dp, где Den и Dp - диаметры со-г ответственно опорного и рабочего вал-. ков, получим

1 + ) .

4F(t) P(t)J

1-; Ж

(12)

Из выражения (12) следует, что постйянное прижатие подушек рабочего

15868048

валка к стойкам станины будет реализовываться, если величина смещения tf

Жг

T/M(t)4 . . . (p(t) p(t)M«H

Величину (

/М пр определим следующим образом.

Момент МПР прокатки на рабочем валке и усилие P(t) прокатки при заполнении металлом очага деформации

М„р. BPcp(l;,-x)t(l;f-x)v-b xj; (14)

P(t) BPcpd;, -X),

(15)

де в ширина полосы;

Pep- среднее удельное.давление

металла на валки; 1 j - расстояние вдоль оси прокат25

ки от начала очага деформации до плоскости осей рабочих валков;

X - расстояние вдоль оси прокатки от кромки переднего конца 30 полосы до плоскости осей рабочих валков;

f - коэффициент положения paiBHO- действующей давления металла на валки.35

Из выражений (14) и (15) следует,

что

.x(l-40.

(16)

. P(t)

Поскольку О V 1 . то очевидно,

что (|(у)„„ будет.при х О, т,.е.

в конечной стадии захвата и при уста- новившемся процессе прокатки, и составит

,М «г . , М ) (лмч Р

(17)

1л - длина дуги захвата;

М - крутящий момент на рабочем валке при установившемся процессе прокатки, практически равный крутящему моменту на шпинделе рабочего валка.; Р - усилие при установившемся . процессе прокатки.

(13)

5

0

5

0

5

0

5

0

Величину (STZT).,-,. можно опреде- Y , f /И яке

лить путем замера величины момента сил упругости M(t) и усилия прокатки P(t) для любого значения времени t процесса прокатки и последующего выM(t) числения отношения ру-т

M(t) М Отношения р-р-ч и - для полос од1

ной партии практически не зависят от величины смещения сГ плоскости осей рабочих валков относительно плоскости осей опорных валков. Это следует из того, чт.о параметры очага деформации, определяющие P(t) и , не связаны с величиной смещения tf, Следог вательно, независимо от величины S ; величины P(t) и М р будут весьма близки для полос одной партии. Кроме того, как это следует из выражений (7) и (8), величины M(t) моментов . сил упругости на шпинделе рабочего валка являются функцией геометрических размеров и материала рабочих и опорных валков, конструктивных параметров линии привода, а также момента М . Поэтому отношения р7-т независимо от величины также весьма близки для полос одной партии.

Из изложенного следует, что если для произвольного смещения сГ при прокатке пробной полосы определить велиMft) М чины () акс и - , то полученные

значения будут близкими к величине указанных отношений и при прокатке партии полос, имеющих те же размеры и технологические режимы прокатки, . что и пррбная полоса.

Следовательно, определив отношения

(()) и (i

P(t) и (. , S

М

p(t) -ин Р Р« Р°катке пробной полосы и подставив их в зависимость (13), адекватную заявляемой, получим величину смещения с/ плоскости осей рабочих валков относи тельно плоскости осей опорных валков в направлении входа полосы в клеть, обеспечивающего постоянный контакт подушек рабочего валка со стойками станины.

Пример. Проводилось опробование описываемого способа настройки рабочих валков на черновой отдельно стоящей нереверсивной рабочей клети № 4 широкополосового стана 2000 горячей прокатки, имеющий диаметр D опорного валка 1600 мм, диаметр D- рабочего валка 1200 мм и массу m бочки рабочего валка 17000 кг.

/

Перед прокаткой партии полос одинаковой массы т„, равной 36000 кг, ширины, равной 1600 мм, и материала - сталь марки 09Г2, прокатали пробную полосу из указанной партии полос в режимах предполагаемой прокатки, т.е. при скорости прокатки 2,5 м/с, толщиИз таблицы следует, что величина времени. ,7 с, т.е. для установив- ш)шегося процесса прокатки, крутящий .

( равна 0,124 м и соответст- М на шпинделе рабочего валка

равен 1600 кНм, а усилие Р прокатки равно 22500 кН. Затем опреде;.или величину f по зависимости

вует моменту времени t .0,064 С. Для

+ Sj-J

i,M(t), М. Р 10 (р( Р 1-I 5

(1

1 +

m J, N D Р

, 5Т„

После зтого сместили плоскость осей рабочих валков относительно плоскости осей опорных валков в направлении входа полосы в клеть на величину « 45 мм.

0

S

0

не полосы на входе в клеть 100 мм и, толщине полосы на выходе из клети 65 мм. Величина смещения плоскост;и осей рабочих валков относительно плоскости осей опорных валков составляла 10 мм в направлении выхода полосы из клети. В процессе прокатки пробной полосы замеряли крутящий момент на шпинделе верхнего рабочего валка (фиг.З, кривая в) и. усилие прокатки (кривая г). Также замеряли перемещения подушек верхнего рабочего валка вдоль оси прокатки (кривые а и б). Дпя: различных моментов времени t процесса прокатки, отсчитываемых от начала роста усилия прокатки при захвате полосы, определяли величины крутящего момента M(t) на шпинделе рабочего валка и усилия P(t) прокатки, а

также отношения

fM(tK p(t)

соответству

ющие ординатам 1-6, пересекакяцим кривые в и г на фиг.З.

Результаты замеров приведены в таблице.

1

+ Sj-J

Р

мм.

Р -I

(1

m J, N D Р

, 5Т„

Последующую прокатку указанной . партии полос проводили при смещении .J 45 мм.

Сравнение осциллограмм, приведенных на фиг.З и 4, наглядно показываHonfxtSflentjfnpoKomtei/

0

Фие.1

e(fi(t))

Slf)

ФЦ)}

Q(l)

-.

t) О © -

.w

д

i:

..

0 t,t,tjtttf

I ffanflegjffae nfioxan Ku

Направлена fiffteomKu

iSOOitHf,

p tesoo H

Наг хЛннил nptatomim

.Й/й

| Королев А.А | |||

| Конструкция и расчет машин и механизмовпрокатных станов | |||

| М.: Металлургия, 1969, с.107 |

Авторы

Даты

1990-08-23—Публикация

1985-03-19—Подача