Изобретение относится к прокатке и последующей обработке полосовой продукции и может быть использовано для полу4емия горячекатанных или холоднокатанных листов. . .

При горячей или холоднс й прокатке полос вследствие прогиба рабочих валков под действием усилия прокатки нарушается форма межвалкового зазора, приобретая чечевицеобразный вид, что приводит к появлению попе- речной разнотолщинности получаемых . полос, а к нарушению их планшетности.. ;

Аналогичное явление происходит и при транспортировке через тянущие ролики. Ввиду упругого прогиба рабочих валков и изменения формы межвалкового зазор-а происходит пластическая деформация кромок транспортируемой полосы, что приводит к увеличению брака.

Известны рабочие.клети, в которых упругий прогиб рабочих валков компенсируется их предварительной станочной профилировкой или неравномерным нагревом тела валка по его длине (середина валка нагревается больше). Такие клети отличаются относительной простотой конструкции, однако реализуемые на них способы регулирования формы- межвалкового зазора характеризуются большой инерционностью, что не позволяет оперативно .изменять форму зазора, вследствие чего поперечная разнотолщинность полос, прокатываемых в клетях, снижается весьма незначительно.

Известны рабочие,клети прокатных станов, в которых прогиб рабочих валков кp шeнcиpyeтcя регулируемым разворотом их осей в горизонтальной плоскости на один и тот же угол от плоскости осей опорных валков tilИзвестны рабочие клети, в которых рабочие валки имеют устройство для регулирования поперечной разнотолщинности полос, выполненное в виде центральной полости и полостей между телом валка и бандажом, куда при помощи насосов подается жидкость под большим давлением, что приводит к регулируемой выпуклости центральной части валка 2.

Следует отметить, что обе рассмотренные конструкции клетей вследствие значительной сложности в изготовлении и эксплуатации, а также ввиду большой инерционности механизмов регулировки фор№ межвапкового зазора не получили большого распространения.

На некоторых станах, имеющих рабочие -клети кварто, рабочие валки предварительно смещают параллельно на разные расстояния от плоскости осей/опорных валков, а величину их прогиба регулируют, изменяя соотношение переднего и заднего натяжения f 3 J.

Однако и в этом случае инерционность регулировки поперечного профиля, полосы довольно велика, а конструкция клетей и системы автоматики значительно усложняется.

Для получения полос с минимальной поперечной разнотолщинностью наибольшее распространение получили рабочие клети, имеющие станину, механизм гидромеханического регулирования прогиба валков по усилию деформации, комплект рабочих и опорных валков, а также нажимной механизм. При этом может осуществляться противоизгиб рабочих, рабочих и опорных, а также только опорных валков, для чего в последнем случае в состав клети вводятся- опорные ролики. Усилие гидроцилиндров противоизгиба, расположенных в расточках подуше.к или непосредственно в станине, прикладывается к подушкам валков так, чтобы их прогиб был направлен в сторону, противоположную прогибу валков от усилия прокатки и компенсировал его f 4 .

При этом величина усилия противоизгиба может быть завязана электрической или гидравлической связью с усилием деформации, что .повышает быстродействие механизма противоизгиба и автоматизирует регулировку профиля межвалкового зазора .

В случае, если величина противоизгиба только одного валка компенсирует прогиб от- .усилия прокатки обоих валков, рабочая клеть может иметь механизм противоизгиба только одного, например, верхнего валка.

Достоинствами рабочих клетей с гидромеханическим противоизгибом валков является их быстродействие в регулировке профиля межвалкового зазора и довольно хорошее качество получае.мых полос, однако при этом конструкция клетей-значительно усложняется, так как появляется дополнительная необходимость в размещении гидрбцилиндров (до 16 ц1т) , потребность в наличии станции и масло,провода высокого давления (до 320. атм) .

Кроме того, такая конструкция

.возможна только.для клетей кварто, а-подшипники валков, кроме усилия дефЬрмации, воспринимают еще и дополнительное усилие противоизгиба валков. Все это увеличивает габариты подушек и усложняет эксплуатацию рабочей клети, в частности перевалку валков.

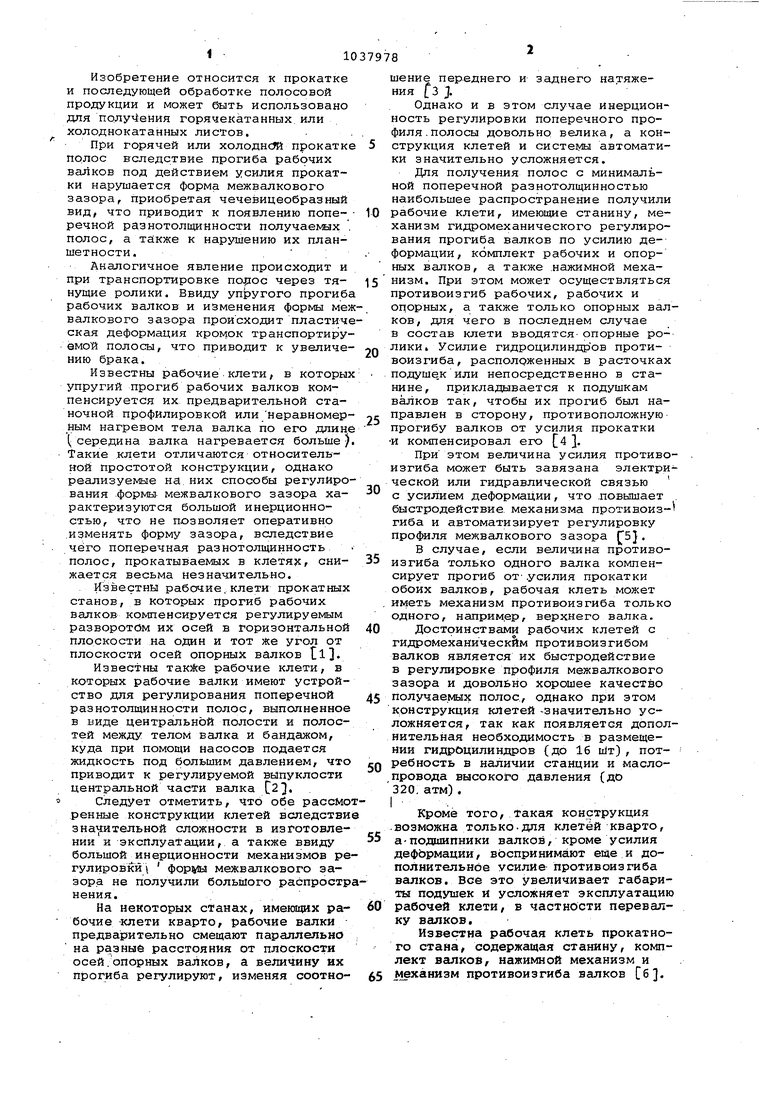

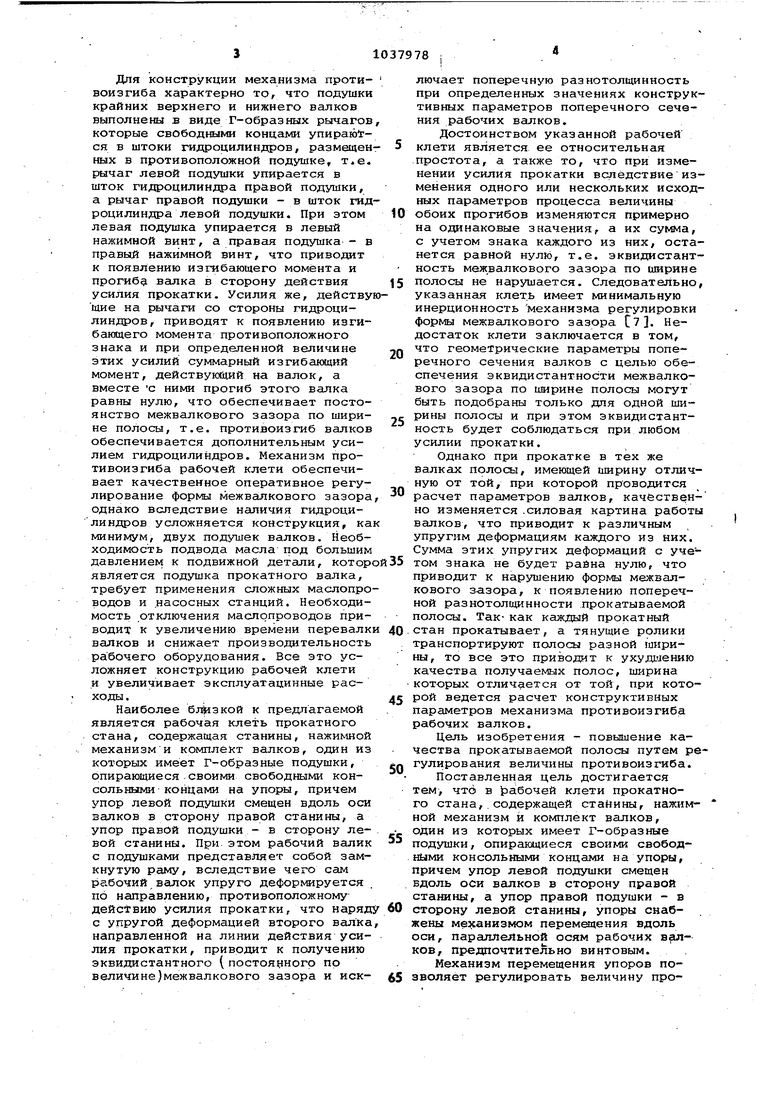

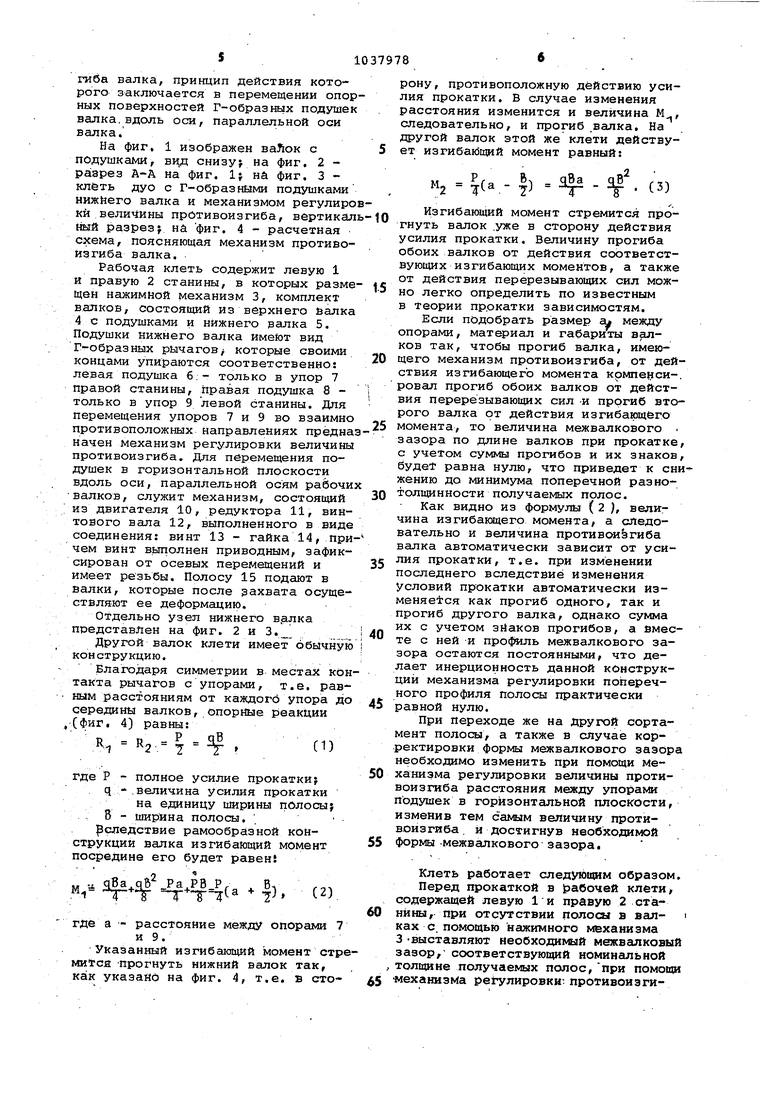

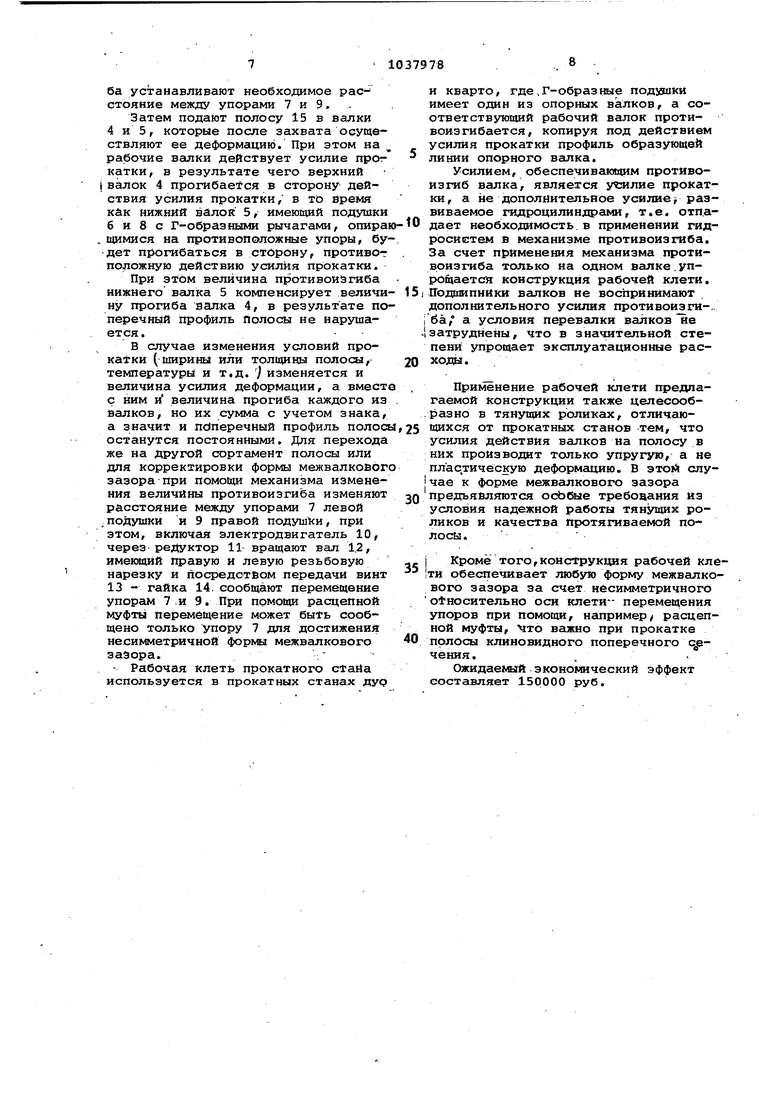

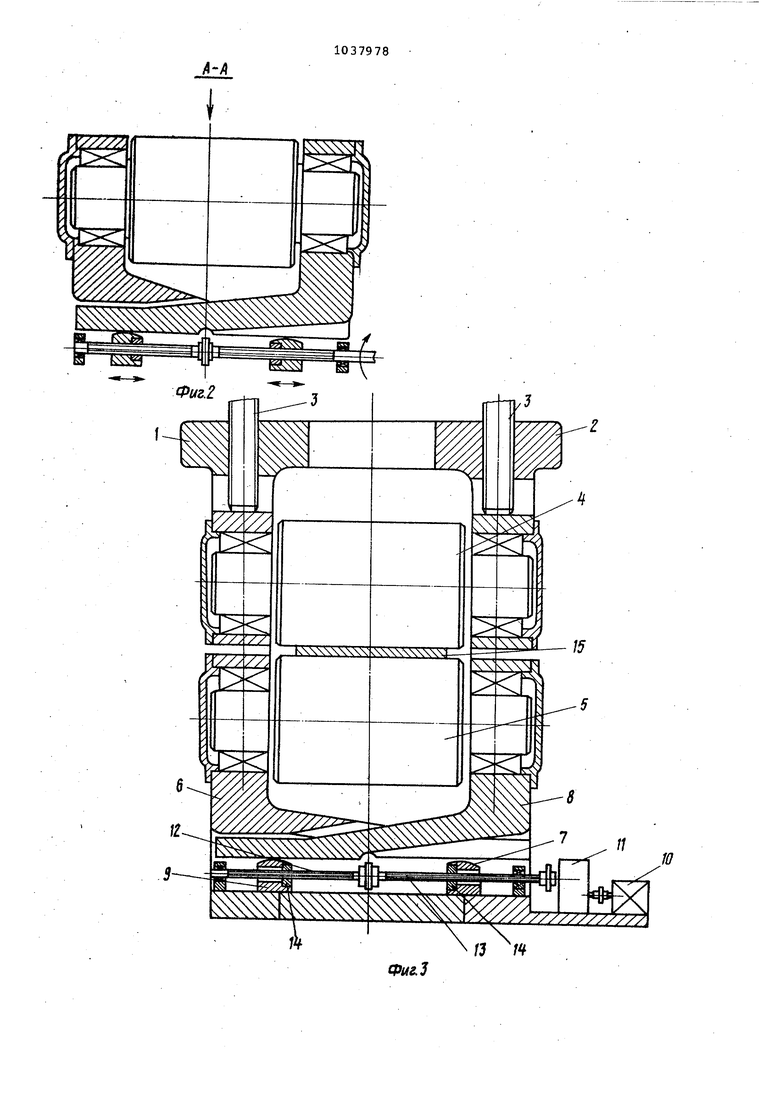

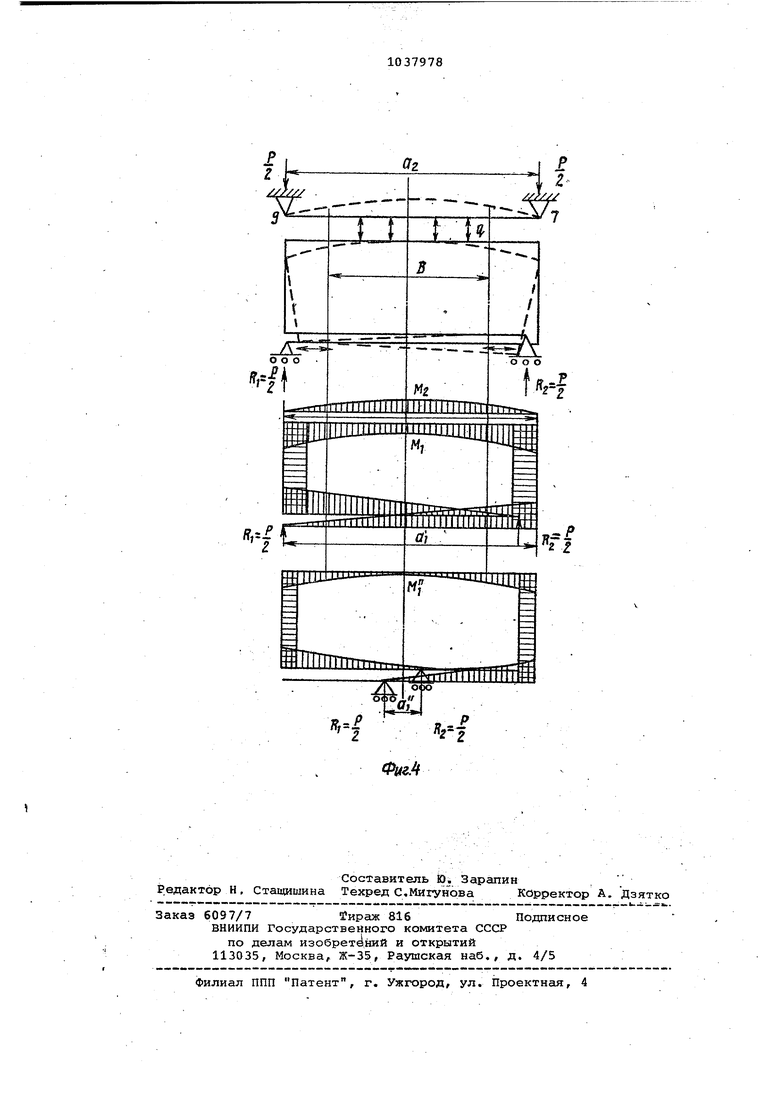

Известна рабочая клеть прокатного стана, содержащая станину, комплект Всшков, нажимной механизм и леханизм противоизгиба валков б. Для конструкции механизма противоизгиба характерно то, что подушки крайних верхнего и нижнего валков выполнены в виде Г-образных рычагов которые свободными концами упираю ся в штоки гидроцилиндров, размещен ных в противоположной подушке, т.е. рычаг левой подушки упирается в шток гидроцилиндра правой подушки, а рычаг правой подушки - в шток гид роцилиндра левой подушки. При этом левая подушка упирается в левый нажимной винт, а правая подушка- - в правый нажимной винт, что приводит к появлению изгибающего момента и прогибу валка в сторону действия усилия прокатки. Усилия же, действу щие на рычаги со стороны гидроцилиндров, приводят к появлению изгибающего момента противоположного знака и при определенной величине этих усилий суммарный изгибающий момент, действующий на валок, а вместе с ними прогиб этого валка равны нулю, что обеспечивает постоянство межвалкового зазора по ширине полосы, т.е. противоизгиб валков обеспечивается дополнительным усилием гидроцилиндров. Механизм противоизгиба рабочей клети обеспечивает качественное оперативное регулирование формы межвалкового зазора однако вследствие наличия гидроцилиндров усложняется конструкция, ка минимум, двух подушек валков. Необходимость подвода масла под большим давлением к подвижной детали, котор является подушка прокатного валка, требует применения сложных маслопро водов и насосных станций. Необходимость отключения маслопроводов приводит к увеличению времени перевалк валков и снижает производительность рабочего оборудования. Все это усложняет конструкцию рабочей клети и увеличивает эксплуатацинные расходы . Наиболее к предлагаемой является рабочая клеть прокатного стана, содержащая станины, нажимной механизм и комплект валков, один из которых имеет Г-образные подушки г опирающиеся-СВОИМИ свободными консольными концами на упоры, причем упор левой подушки смещен вдоль оси валков в сторону правой станины, а упор правой подушки - в сторону левой станины. При. этом рабочий валик с подушками представляет собой замкнутую раму, вследствие чего сам рабочий валок упруго деформируется по направлению, противоположномудействию усилия прокатки, что наряд с упругой деформацией второго валка направленной на линии действия усилия прокатки, приводит к получению эквидистантного (постоянного по величине)межвалкового зазора и исключает поперечную разнотолщинность при определенных значениях конструктивных параметров поперечного сечения рабочих валков. Достоинством указанной рабочей клети является ее относительная простота, а также то, что при изменении усилия прокатки вследствие изменения одного или нескольких исходных параметров процесса величины обоих прогибов изменяются примерно на одинаковые значения, а их сумма, с учетом знака каждого из них, останется равной нулю, т.е. эквидистантность межвалкового зазора по ширине полосы не нарушается. Следовательно, указанная клеть имеет минимальную инерционность механизма регулировки формы межвалкового зазора С7. Недостаток клети заключается в том, что геометрические параметры поперечного сечения валков с целью обеспечения эквидистантности межвалкового зазора по ширине полосы могут быть подобраны только для одной ширины полосы и при этом эквидистантность будет соблюдаться при любом усилии прокатки. Однако при прокатке в тех же валках полосы, имеющей ширину отличную от той, при которой проводится расчет параметров валков, качественно изменяется.силовая картина работы валков, что приводит к различным упругим деформациям каждого из них. Сумма этих упругих деформаций с учетом знака не будет раина нулю, что приводит к нарушению формы межвалкового з-азора, к появлению поперечной разнотолщинности прокатываемой полосы. Так- как каждый прокатный стан прокатывает, а тянущие ролики транспортируют полосы разной ширины, то все это приводит к ухудшению качества получаемых полос, ширина которых отличается от той, при которой ведется расчет конструктивных параметров механизма противоизгиба рабочих валков. Цель изобретения - повышение качества прокатываемой полосы путем регулирования величины противоизгиба. Поставленная цель достигается тем, что в эабочей клети прокатного стана,.содержащей станины, нажимной механизм и комплект валков, один из которых имеет Г-образные подушки, опирающиеся своими свободными консольными концами на упоры, причем упор левой подушки смещен вдоль оси валков в сторону правой станины, а упор правой подушки - в сторону левой станины, упоры снабжены механизмом перемещения вдоль оси, параллельной осям рабочих валков, предпочтительно винтовым. Механизм перемещения упоров позволяет регулировать величину прогиба валка, принцип действия которого заключается в перемещении опор ных поверхностей Г-образных подушек валка.вдоль оси, параллельной оси валка. На фиг. 1 изображен ваЛок с подушками, ви;д снизу; на фиг. 2 разрез А-А на фиг. Ij на фиг. 3 клеть дуо с Г-образными подушками нижнего валка и механизмом регулиро ки величины противоизгиба, вертикал ный разрез; на фиг. 4 - расчетная схема, поясняющая механизм противоиэгиба валка. Рабочая клеть содержит левую 1 и правую 2 станины, в которых разме щен нажимной механизм 3, комплект валков, состоящий из верхнего йалка 4 с подушками и нижнего валка 5. Подушки нижнего валка имейт вид Г-образных рычагов/ которые своими концами упираются соответственно: левая подушка б.- только в упор 7 правой станины, правая подушка 8 только в упор 9 левой станины. Для перемещения упоров 7 и 9 во взаимно противоположных направлениях предна начен механизм регулировки величины противоизгиба. Для перемещения подушек в горизонтальной плоскости вдоль оси, параллельной осям рабочи валков, служит механизм, состоящий из двигателя 10, редуктора 11, винтового вала 12, выполненного в виде соединения: винт 13 - гайка 14 при чем винт выполнен приводным, зафиксирован от осевых перемещений и имеет резьбы. Полосу 15 подают в валки, которые после захвата осуществляют ее деформацию. Отдельно узел нижнего в,алка представлен на фиг. 2 и 3. Другой валок клети имеет обычную конструкцию. Благодаря симметрии в местах ко такта рычагов с упорами, т.е. равным расстояниям от каждого упора до середины валков, опорные реакции , (фиг. 4) равны: Р qB 1 2. 7 где Р - полное усилие прокаткиf q .величина усилия прокатки на единицу ширины полосы; - В - ширина полосы. ; следствие рамообразной конструкции валка изгибающий момент посредине его будет равен м -j. Я1а..а6 Ра.РВ Р, . Бч .-,, .1- ib (2). где а - расстояние между опорами 7 Указанный изгибающий момент стр ьштся-прогнуть нижний валок так, как указано на фиг. 4, т.е. в сторону, противоположную действию усилия прокатки, в случае изменения расстояния изменится и величина М, следовательно, и прогиб валка. На другой валок этой же клети действует изгибайщий момент равный: Р, В. оВа аВ ,-,-. 7. ) - СЗ) Изгибающий момент стремится прогнуть валок .уже в сторону действия усилия прокатки. Величину прогиба обоих валков от действия соответствующих изгибающих моментов, а также от действия перерезывающих сил можно легко определить по известным в теории пр.окатки зависимостям. Если подобрать размер aj между опорами, материал и габариты валков так, чтобы прогиб валка, имеющего механизм противоизгиба, от действия изгибающего момента компенси-. ровал прогиб обоих валков от дейстВИЯ перерезывающих сил -и прогиб второго валка от действия изгибардёго момента, то величина межвалкового зазора по длине валков при прокатке, с учетом суммы прогибов и их знаков, будет равна нулю, что приведет к снижению до минимума поперечной разнотолщинности получаемых полос. Как видно из формулы ( 2 ), вели чина изгибаквдего момента, а следовательно и величина противсжзгиба валка автоматически зависит от усиЛИЯ прокатки, т.е. при изменении последнего вследствие Изменения УСЛОВИЙ прокатки автоматически изменяется как прогиб одного, так и прогиб другого валка, однако сумма их с учетом зйаков прогибов, а вместе с ней -и профиль межвалкового зазора остаются постоянными, что делает инерционность данной конструкций механизма регулировки поперечного профиля полосы практически равной нулю. При переходе же на другой сортамент полосы, а также в случае корректировки формы межвалкового зазора необходимо изменить при помощи Механизма регулировки величины противоизгиба расстояния между упорами подушек в горизонтальной плоскости, изменив тем самым величину противоизгиба . И достигнув необходимой формы-межвалкового зазора. Клеть работает следующим образом. Перед прокаткой в рабочей клети содержащей левую 1 и правую 2 стаНИНЫ, при отсутствии полосы в вал- i как с. помощью нажимного механизма 3 -выставляют необходимый межвалковый зазор, соответствующий номинальной толщине получаемых полос, при помощи -механизма регулировки- протнвоизгиба устанавливают необходимое расстояние между упорами 7 и 9. .

Затем подают полосу 15 в валки 4 и 5, которые после захвата осуществляют ее деформацию. При этом на , рабочие вешки действует усилие прогкатки, в результате чего верхний

валок 4 прогибается в сторону действия усилия прокатки, в то время как НИЖНИЙ валок 5,- имеющий подушки б и 8 с Г-образными рычагами, опираю- 0

щимися на противоположные упоры, будет прогибаться в сторону, противог . положную действию усилия прокатки. При этом величина противоиЭгиба нижнего валка 5 компенсирует величи- 15 ну прогиба валка 4, в результате поперечный профиль Полосы не нарушается.

В случае изменения условий прокатки (ширины или толщины полосы, 20 температуры и т.д. ) изменяется и величина усилия деформации, а вместе , с ним и величина прогиба каждого из . валков, но их сумма с учетом знака, а значит и поперечный профиль полосы,25 останутся постоянными. Для перехода же на другой сортамент полосы или для корректировки формы межвалкового зазора при помойш механизма изменения величины противоизгиба изменяют п расстояние между упорами 7 левой

подушки и 9 правой подушки, при этом, включая электродвигатель 10, через-редуктор 11- вращают вал 1.2, имеющий правую и левую резьбовую нарезку и посредством передачи винт 13 - гайка 14. сообщают перемещение ynopciM 7 .и 9. При помощи расцепной муфты перемещение может быть сообщено только Vnopy 7 для достижения несимметричной формы межвалкового 40 зазора.

- Рабочая клеть прокатного стайа используется в прокатных станах дур

и кварто, где,Г-образные имеет один из опорных валков, а соответствующий рабочий валок противоизгибается, копируя под действием усилия прокатки профиль образующей линии опорного валка.

Усилием, обеспечивающим противоизгиб валка, является усилие прокатки, а не дополнительное усилие развиваемое гидроцилинд: с1ми, т.е. отп.адает необходимость, в применении гидросиБтем в механизме противоизгиба. За счет применения механизма противоизгиба только на одном вгшке.упрощается конструкция рабочей клети. Подшипники валков не воспринимают дополнительного усилия противоизги-. Гба,° а условия перевалки валков lie 1 затруднены, что в значительной степени упрощает эксплуатационные расходы.

Применение рабочей клети предлагаемой конструкции также целесооб/разно в тянущих роликах, отличающихся от прокатных станов тем, что усилия действия валков на полосу в них производит только упругую, а не пластическую деформацию. В этой случае к форме межвалкового зазора предъявляются осЬбые требования из условия надежной работы тянущих роликов и качества Протягиваемой полосы.

j Кроме того,конструкция рабочей клти обеспечивает любую форму межвалкового зазора за счет несимметричного otносительно оси клети- перемещения упоров при помощи, например/ расцепной муфты, 1то важно при прокатке полосы клиновидного поперечного с рчения...

Ожидаемый экономический эффект составляет 150000 руб.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2141880C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

| Прокатная клеть | 1983 |

|

SU1077673A1 |

| Прокатный стан для производства плоского проката | 1989 |

|

SU1664431A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ И КЛЕТЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2146971C1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА, содержащая станины, нажиммой механизм и комплект валков, один из которых имеет Г-образ ныв подушки, опирающиеся своими свободными консольными концами на упоры, причем упор левой подушки смещен вдоль оси валков в сторону правой станины, а упор правой подушки - в сторону левой станины, о.тличаЮщаяс я тем, что, с целью повышения качества прокатываемой полосы путем регулирования величины противоизгиба, упоры снабжены механизмом перемещения вдоль оси, параллельной осям рабочих валков, предпочтительно Qвинтовым.JS (Л 1ОО vj со оо

Авторы

Даты

1983-08-30—Публикация

1982-07-07—Подача