сл

гвяЕв

ЧЙБИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Линия для изготовления полых корпусов | 1985 |

|

SU1319982A1 |

| Поточная линия для изготовления коробок | 1959 |

|

SU136300A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| Устройство для давильной обработки | 1976 |

|

SU610591A1 |

| УСТРОЙСТВО ДЛЯ УКУПОРКИ СТЕКЛЯННЫХ БАНОК МЕТАЛЛИЧЕСКИМИ КРЫШКАМИ | 1992 |

|

RU2053194C1 |

| Автомат Петрова для сборки и сварки кожухов вентиляторов | 1987 |

|

SU1502240A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАТЫВАНИЯ КРУПНЫХ ЖЕСТЯНЫХ КОНСЕРВНЫХ БАНОК | 1966 |

|

SU216600A1 |

| ЗАКАТОЧНО-ОТБОРТОВОЧНЫЙ СТАНОК | 1993 |

|

RU2070104C1 |

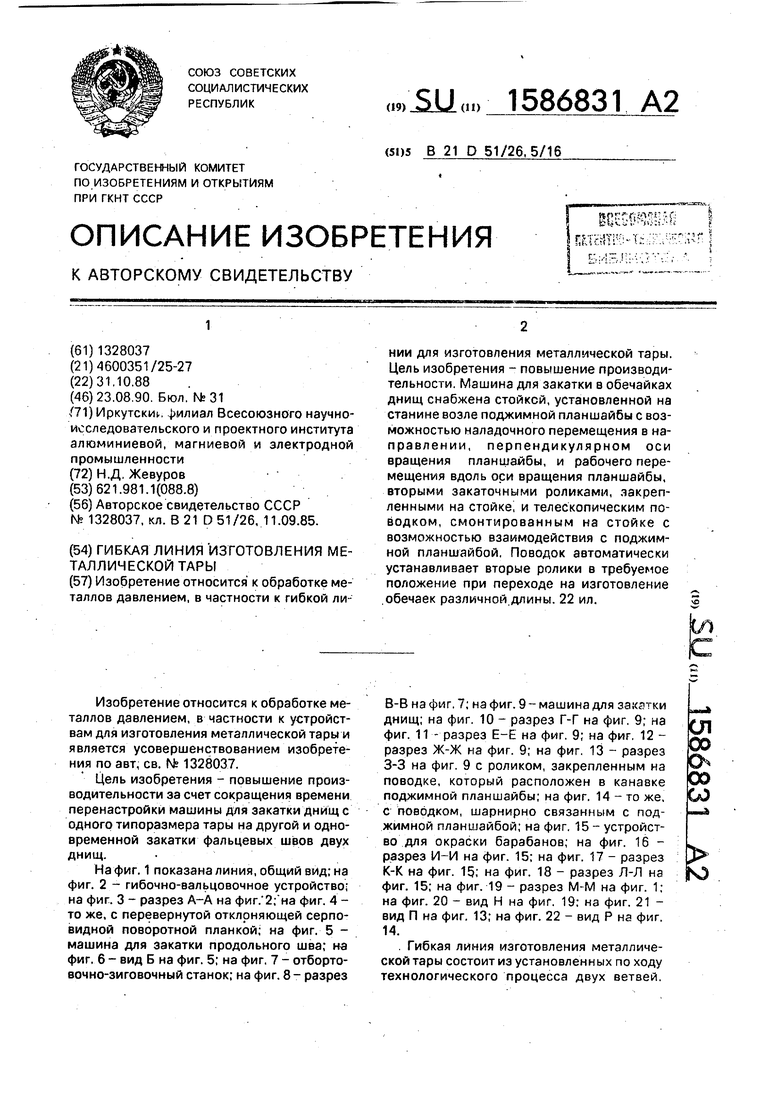

Изобретение относится к обработке металлов давлением, в частности к гибкой линии для изготовления металлической тары. Цель изобретения - повышение производительности. Машина для закатки в обечайках днищ снабжена стойкой, установленной на станине возле поджимной планшайбы с возможностью наладочного перемещения в направлении, перпендикулярном оси вращения планшайбы, и рабочего перемещения вдоль оси вращения планшайбы, вторыми закаточными роликами, закрепленными на стойке, и телескопическим поводком, смонтированным на стойке с возможностью взаимодействия с поджимной планшайбой. Поводок автоматически устанавливает вторые ролики в требуемое положение при переходе на изготовление обечаек различной длины. 22 ил.

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления металлической тары и является усовершенствованием изобретения по авт, св. Ms 1328037.

Цель изобретения - повышение производительности за счет сокращения времени перенастройки машины для закатки днищ с одного типоразмера тары на другой и одновременной закатки фальцевых швов двух днищ.

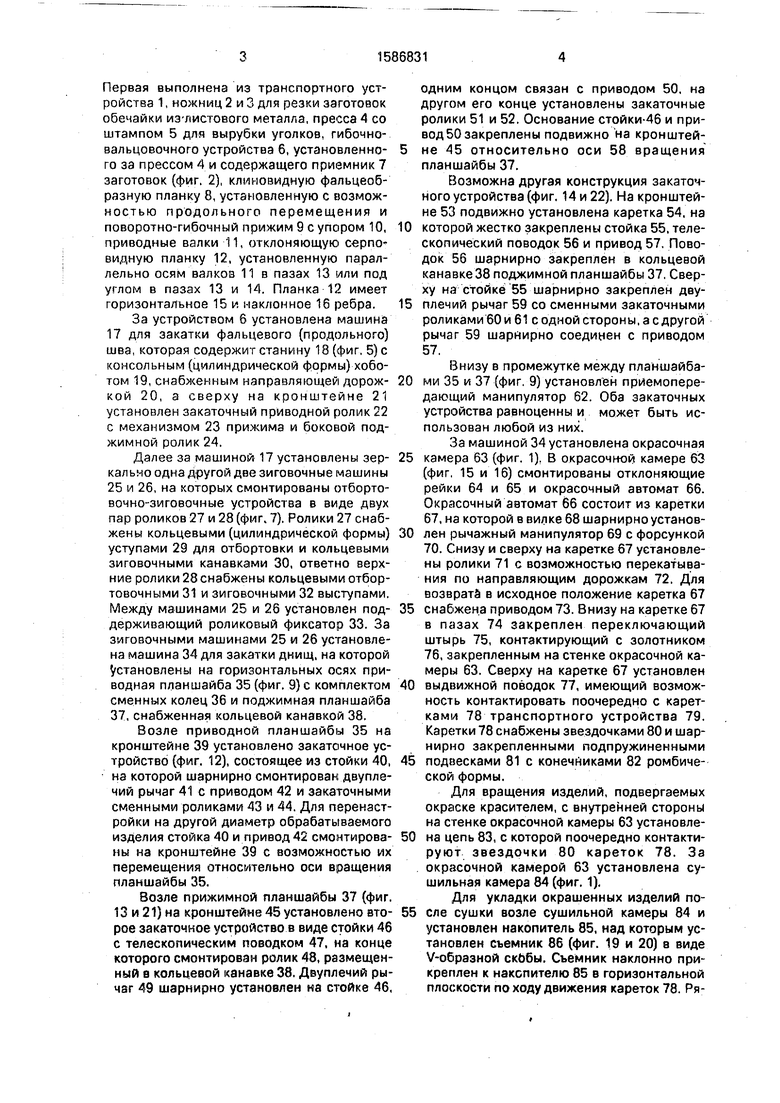

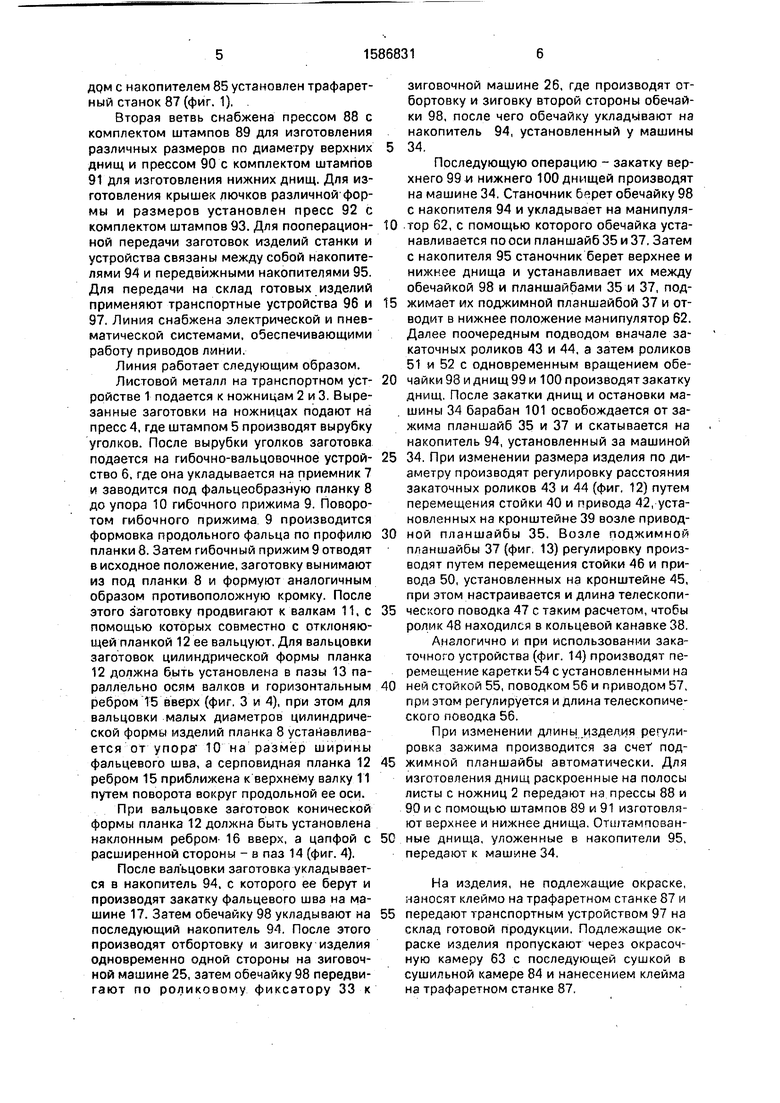

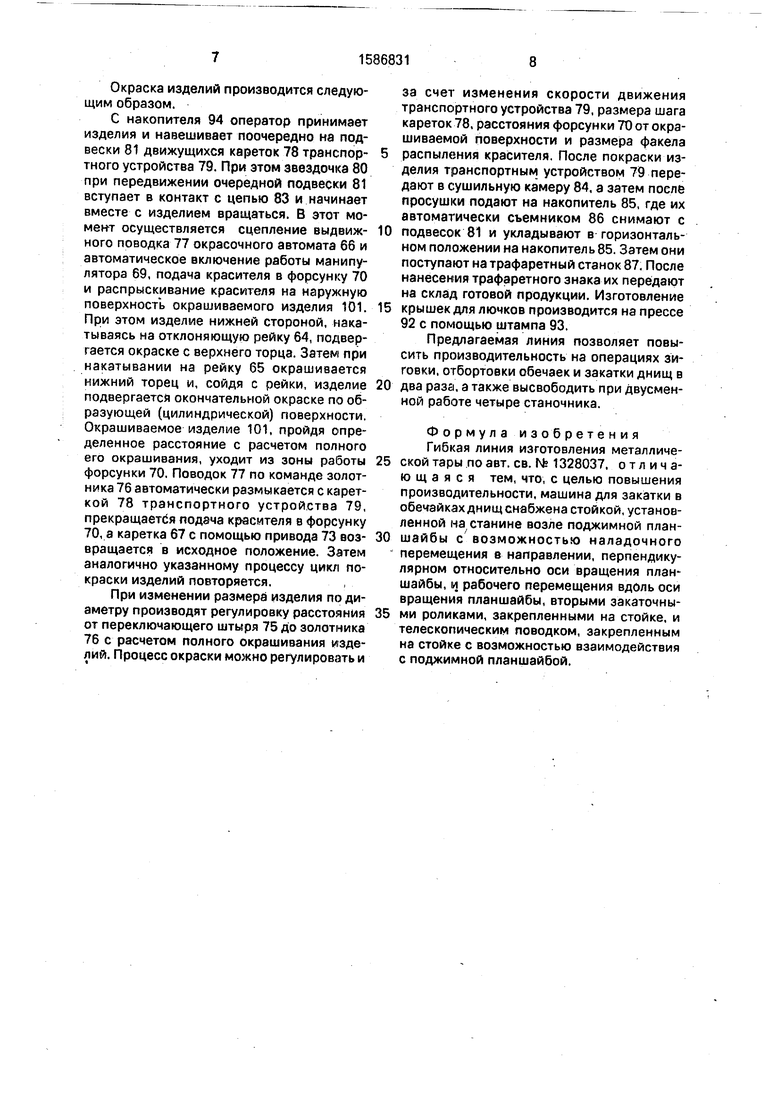

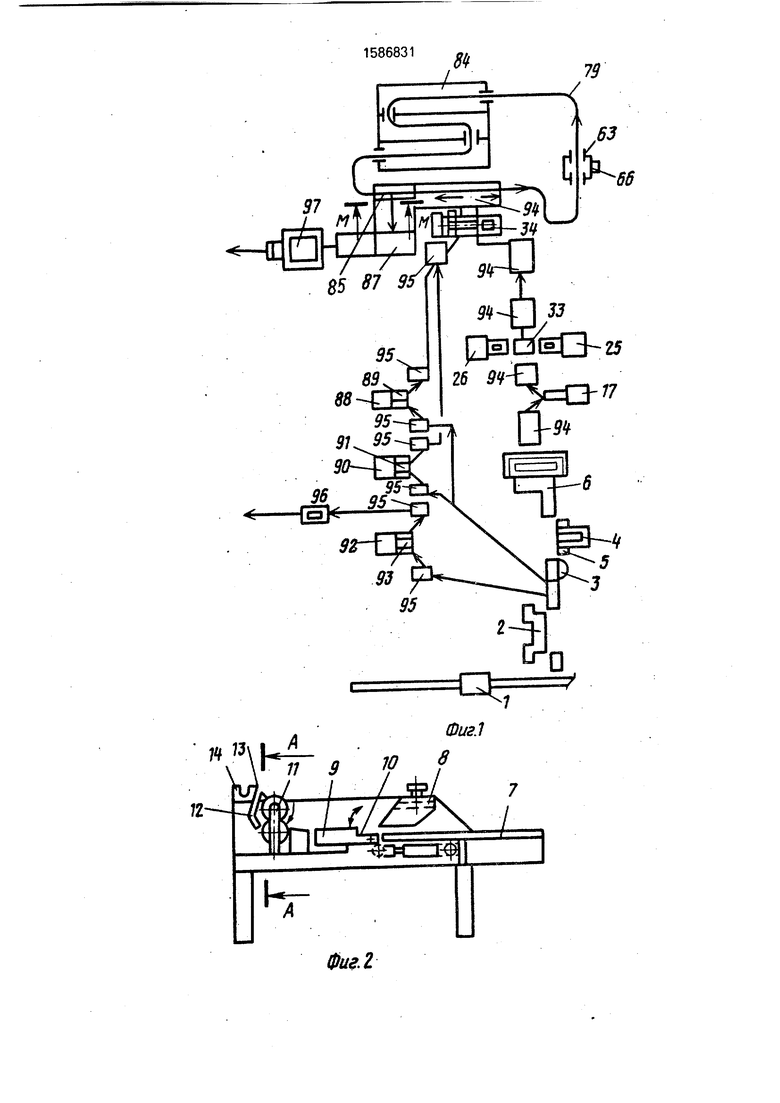

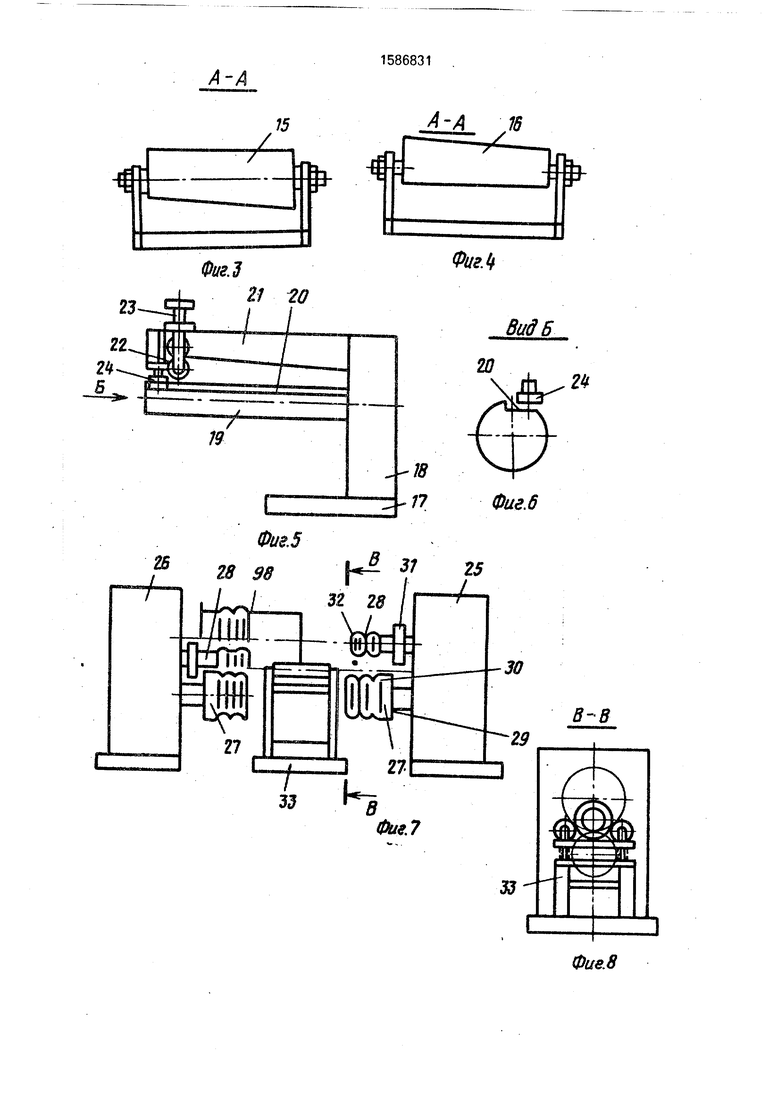

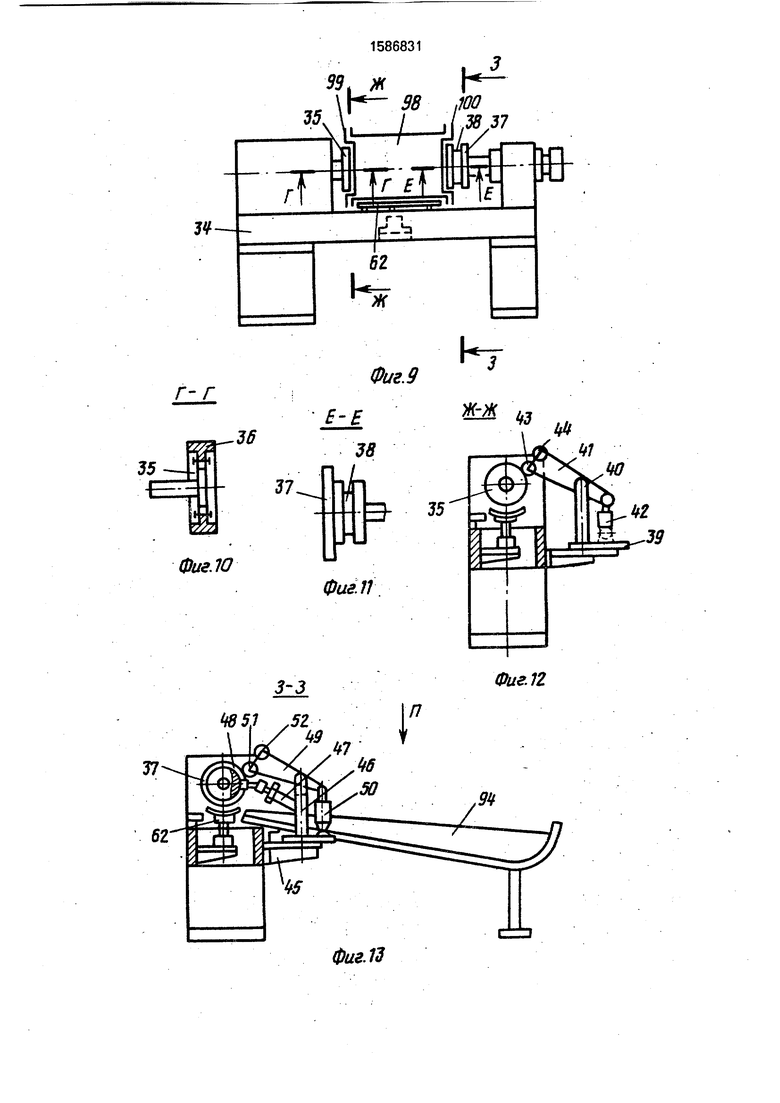

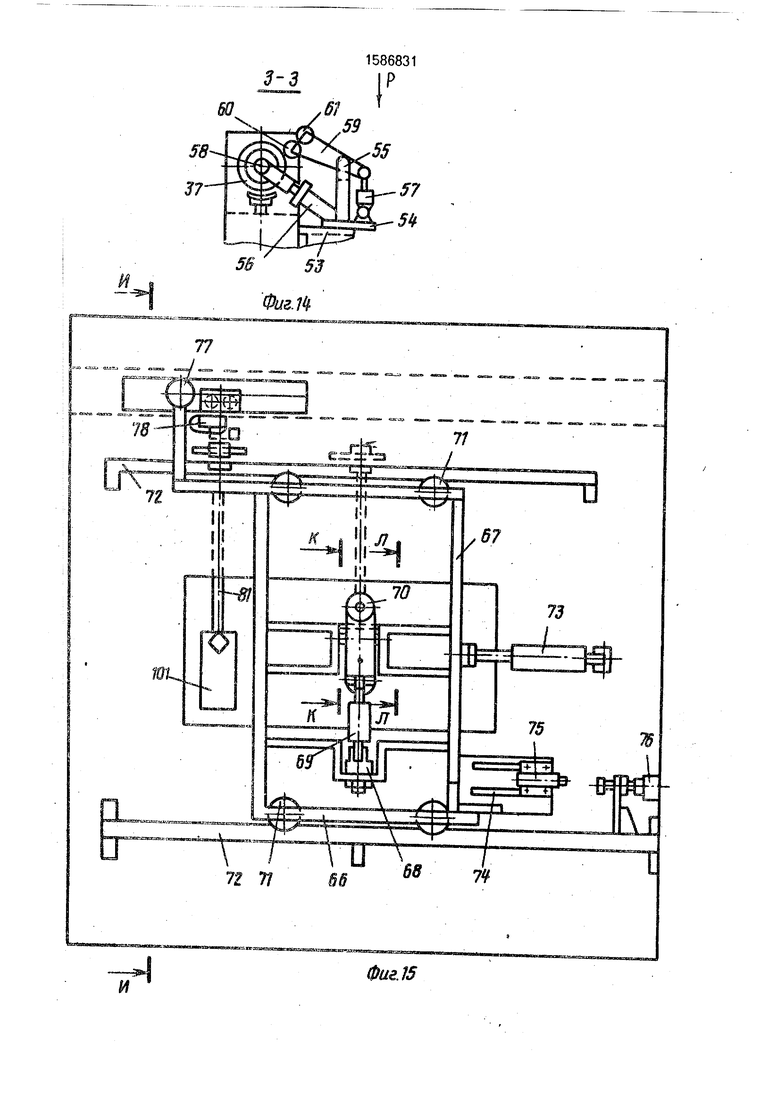

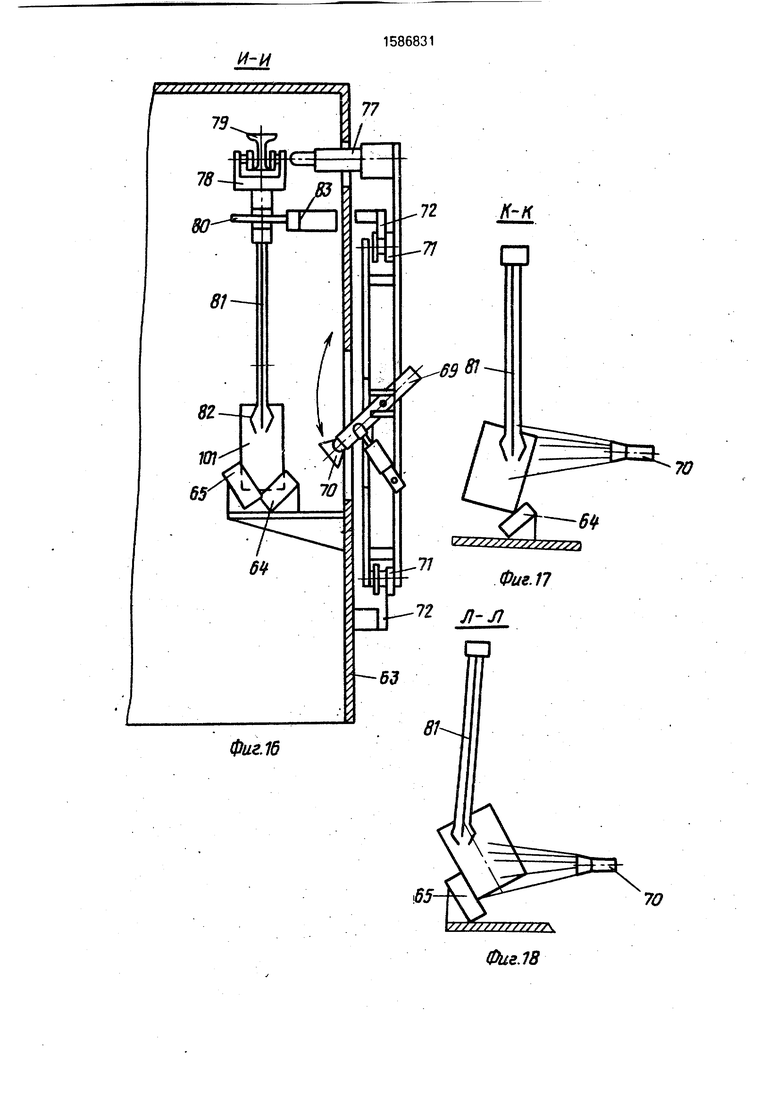

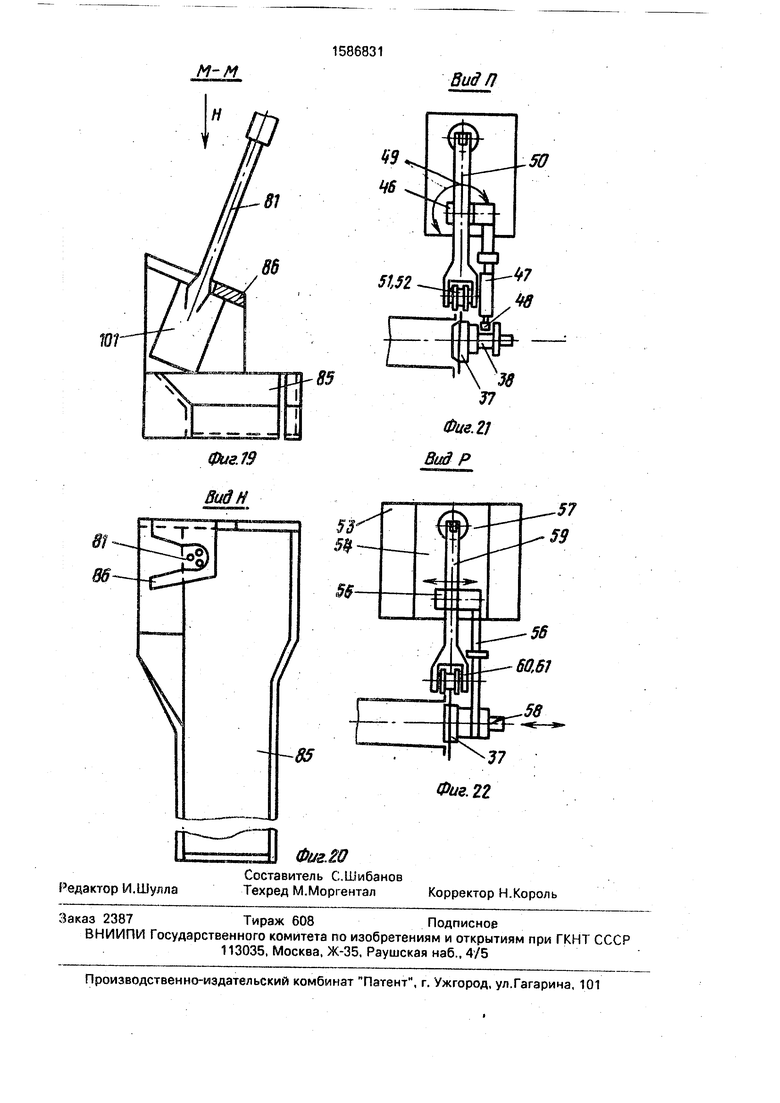

На фиг. 1 показана линия, общий вид; на фиг. 2 - гибочно-вальцовочное устройство,- на фиг. 3 - разрез А-А на фиг. 2, на фиг. 4 - то же, с перевернутой отклоняющей серповидной поворотной планкой; на фиг. 5 - машина для закатки продольного шва; на фиг, 6 - вид Б на фиг. 5; на фиг. 7 - отборто- вочно-зиговочный станок: на фиг. 8 - разрез

В-В на фиг, 7; на фиг. 9 - машина для закатки днищ; на фиг. 10 - разрез Г-Г на фиг. 9; на фиг. 11 - разрез Е-Е на фиг. 9; на фиг, 12 - разрез Ж-Ж на фиг. 9; на фиг. 13 - разрез 3-3 на фиг. 9 с роликом, закрепленным на поводке, который расположен в канавке поджимной планшайбы; на фиг. 14 - то же, С поводком, шарнирно связанным с поджимной планшайбой; на фиг. 15 - устройство для окраски барабанов; на фиг. 16 - разрез И-И на фиг. 15; на фиг. 17 - разрез К-К на фиг. 15; на фиг. 18 - разрез Л-Л на фиг. 15; на фиг. 19 - разрез М-М на фиг. 1; на фиг. 20 - вид Н на фиг. 19; на фиг. 21 - вид П на фиг. 13; на фиг. 22 - вид Р на фиг. 14.

. Гибкая линия изготовления металлической тары состоит из установленных по ходу технологического процесса двух ветвей.

СП 00

о с со

ю

Первая выполнена из транспортного устройства 1, ножниц 2 и 3 для резки заготовок обечайки из-листового металла, пресса 4 со штампом 5 для вырубки уголков, гибочно- вальцовочного устройства 6,установленного за прессом 4 и содержащего приемник 7 заготовок (фиг. 2), клиновидную фальцеоб- разную планку 8, установленную с возможностью продольного перемещения и поворотно-гибочный прижим 9 с упором 10, приводные валки 11, отклоняющую серповидную планку 12, установленную параллельно осям валков 11 в пазах 13 или под углом в пазах 13 и 14. Планка 12 имеет горизонтальное 15 и наклонное 16 ребра.

За устройством 6 установлена машина 17 для закатки фальцевого (продольного) шва, которая содержит станину 18 (фиг, 5) с консольным (цилиндрической формы) хоботом 19, снабженным направляющей дорожкой 20, а сверху на кронштейне 21 установлен закаточный приводной ролик 22 с механизмом 23 прижима и бокоЕЮй поджимной ролик 24.

Далее за машиной 17 установлены зеркально одна другой две зиговочные машины 25 и 26, на которых смонтированы отборто- вочно-зиговочные устройства в виде двух пар роликов 27 и 28 (фиг 7). Ролики 27 снабжены кольцевыми (цилиндрической формы) уступами 29 для отбортовки и кольцевыми зиговочными канавками 30, ответно верхние ролики 28 снабжены кольцевыми отбор- товочными 31 и зиговочными 32 выступами. Между машинами 25 и 26 установлен поддерживающий роликовый фиксатор 33. За зиговочными машинами 25 и 26 установлена машина 34 для закатки днищ, на которой Установлены на горизонтальных осях приводная планшайба 35 (фиг. 9) с комплектом сменных колец 36 и поджимная планшайба 37, снабженная кольцевой канавкой 38.

Возле приводной планшайбы 35 на кронштейне 39 установлено закаточное устройство (фиг. 12), состоящее из стойки 40, на которой шарнирно смонтирован двуплечий рычаг 41 с приводом 42 и закаточными сменными роликами 43 и 44. Для перенастройки на другой диаметр обрабатываемого изделия стойка 40 и привод 42 смонтированы на кронштейне 39 с возможностью их перемещения относительно оси вращения планшайбы 35.

Возле прижимной планшайбы 37 (фиг. 13 и 21) на кронштейне 45 установлено второе закаточное устройство в виде стойки 46 с телескопическим поводком 47, на конце которого смонтирован ролик 48, размещенный S кольцевой канавке 38, Двуплечий ры- чзг 49 шарнирно установлен на стойке 46,

одним концом связан с приводом 50, на другом его конце установлены закаточные ролики 51 и 52. Основание стойки-46 и привод 50 закреплены подвижно на кронштейне 45 относительно оси 58 вращения планшайбы 37.

Е озможна другая конструкция закаточного устройства (фиг, 14 и 22). На кронштейне 53 подвижно установлена каретка 54, на

0 которой жестко закреплены стойка 55, телескопический поводок 56 и привод 57, Поводок 56 шарнирно закреплен в кольцевой канавке 38 поджимной планшайбы 37. Сверху на стойке 55 шарнирно закреплен дву5 плечий рычаг 59 со сменными закаточными роликами 60 и 61 с одной стороны, а с другой рычаг 59 шарнирно соединен с приводом 57.

8низу в промежутке между плакшайба0 ми 35 и 37 (фиг. 9) установлен приемопередающий манипулятор 62. Оба закаточных устройства равноценны и может быть использован любой из них.

За машиной 34 установлена окрасочная

5 камера 63 (фиг. 1), В окрасочной камере 63 (фиг. 15 и 16) смонтированы отклоняющие рейки 64 и 65 и окрасочный автомат 66. Окрасочный автомат 66 состоит из каретки 67, на которой в вилке 68 шарнирно установ0 лен рычажный манипулятор 69 с форсункой 70. Снизу и сверху на каретке 67 установлены ролики 71 с возможностью перекатывания по направляющим дорожкам 72. Для возврата в исходное положение каретка 67

5 снабжена приводом 73. Внизу на каретке 67 в пазах 74 закреплен переключающий штырь 75, контактирующий с золотником 76, закрепленным на стенке окрасочной камеры 63. Сверху на каретке 67 установлен

0 выдвижной поводок 77, имеющий возможность контактировать поочередно с каретками 78 транспортного устройства 79. 78 снабжены звездочками 80 и шарнирно закрепленными подпружиненными

5 подвесками 81 с конечниками 82 ромбической формы.

Для вращения изделий, подвергаемых окраске красителем, с внутренней стороны на стенке окрасочной камеры 63 установле0 на цепь 83, с которой поочередно контактируют звездочки 80 кареток 78. За окрасочной камерой 63 установлена сушильная камера 84 (фиг. 1).

Для укладки окрашенных изделий по5 еле сушки возле сушильной камеры 84 и установлен накопитель 85, над которым установлен съемник 86 (фиг. 19 и 20) в виде V-образной скЬбы. Съемник наклонно прикреплен к накопителю 85 в горизонтальной плоскости по ходу движения кареток 78. Рядрм с накопителем 85 установлен трафаретный станок 87 (фиг. 1),

Вторая ветвь снабжена прессом 88 с комплектом штампов 89 для изготовления различных размеров по диаметру верхних днищ и прессом 90 с комплектом штампов 91 для изготовления нижних днищ. Для изготовления крышек лючков различной формы и размеров установлен пресс 92 с комплектом штампов 93. Для пооперационной передачи заготовок изделий станки и устройства связаны между собой накопителями 94 и передвижными накопителями 95. Для передачи на склад готовых изделий применяют транспортные устройства 96 и 97. Линия снабжена электрической и пневматической системами, обеспечивающими работу приводов линии.

Линия работает следующим образом.

Листовой металл на транспортном устройстве 1 подается к ножницам 2 и 3. Вырезанные заготовки на ножницах подают на пресс 4, где штампом 5 производят вырубку уголков. После вырубки уголков заготовка подается на гибочно-вальцовочное устройство 6, где она укладывается на приемник 7 и заводится под фальцеобразную планку 8 до упора 10 гибочного прижима 9. Поворотом гибочного прижима 9 производится формовка продольного фальца по профилю планки 8. Затем гибочный прижим 9 отводят в исходное положение, заготовку вынимают из под планки 8 и формуют аналогичным образом противоположную кромку. После этого заготовку продвигают к валкам 11, с помощью которых совместно с отклоняющей планкой 12 ее вальцуют. Для вальцовки заготовок цилиндрической формы планка 12 должна быть установлена в пазы 13 параллельно осям валков и горизонтальным ребром 15 вверх (фиг. 3 и 4), при этом для вальцовки малых диаметров цилиндрической формы изделий планка 8 устанавливается от упора 10 на размер ширины фальцевого шва, а серповидная планка 12 ребром 15 приближена к верхнему валку 11 путем поворота вокруг продольной ее оси.

При вальцовке заготовок конической формы планка 12 должна быть установлена наклонным ребром 16 вверх, а цапфой с расширенной стороны - в паз 14 (фиг. 4).

После вальцовки заготовка укладывается в накопитель 94, с которого ее берут и производят закатку фальцевого шва на машине 17. Затем обечайку 98 укладывают на последующий накопитель 94. После этого производят отбортовку и зиговку изделия одновременно одной стороны на зиговоч- ной машине 25, затем обечайку 98 передвигают по роликовому фиксатору 33 к

зиговочной машине 26, где производят отбортовку и зиговку второй стороны обечайки 98, после чего обечайку укладывают на накопитель 94, установленный у машины 5 34.

Последующую операцию - закатку верхнего 99 VI нижнего 100 днищей производят на машине 34. Станочник берет обечайку 98 с накопителя 94 и укладывает на манипуля0 тор 62, с помощью которого обечайка устанавливается пооси планшайб 35 и 37. Затем с накопителя 95 станочник берет верхнее и нижнее днища и устанавливает их между обечайкой 98 и планшайбами 35 и 37, под5 жимает их поджимной планшайбой 37 и отводит в нижнее положение манипулятор 62. Далее поочередным подводом вначале закаточных роликов 43 и 44, а затем роликов 51 и 52 с одновременным вращением обе0 чайки98иднищ99и ЮОпроизводятзакатку днищ. После закатки днищ и остановки машины 34 барабан 101 освобождается от зажима планшайб 35 и 37 и скатывается на накопитель 94, установленный за машиной

5 34. При изменении размера изделия по диаметру производят регулировку расстояния закаточных роликов 43 и 44 (фиг. 12) путем перемещения стойки 40 и привода 42, установленных на кронштейне 39 возле приаод0 ной планшайбы 35. Возле поджимной планшайбы 37 (фиг, 13) регулировку производят путем перемещения стойки 46 и привода 50, установленных на кронштейне 45, при этом настраивается и длина телескопи5 ческого поводка 47 с таким расчетом, чтобы ролик 48 находился в кольцевой канавке 38. Аналогично и при использовании закаточного устройства (фиг. 14) производят перемещение каретки 54 с установленными на

0 ней стойкой 55, поводком 56 и приводом 57, при этом регулируется и длина телескопического поводка 56.

При изменении длины изделия регулировка зажима производится за счеГ под5 жимной планшайбы автоматически. Для изготовления днищ раскроенные на полосы листы с ножниц 2 передают на прессы 88 и 90 и с помощью штампов 89 и 91 изготовляют верхнее и нижнее днища. Отштампован0 ные днища, уложенные в накопители 95, передают к маш1/1не 34.

На изделия, не подлежащие окраске, наносят клеймо на трафаретном станке 87 и 5 передают транспортным устройством 97 на склад готовой продукции. Подлежащие окраске изделия пропускают через окрасочную камеру 63 с последующей сушкой в сушильной камере 84 и нанесением клейма на трафаретном станке 87.

Окраска изделий производится следующим образом.

С накопителя 94 оператор принимает изделия и навешивает поочередно на подвески 81 движущихся кареток 78 транспортного устройства 79. При зтом звездочка 80 при передвижении очередной подвески 81 вступает в контакт с цепью 83 и начинает вместе с изделием вращаться. В этот момент осуществляется сцепление выдвижного поводка 77 окрасочного автомата 66 и автоматическое включение работы манипулятора 69, подача красителя в форсунку 70 и распрыскивание красителя на наружную поверхность окрашиваемого изделия 101. При этом изделие нижней стороной, накатываясь на отклоняющую рейку 64, подвергается окраске с верхнего торца. Затем при накатывании на рейку 65 окрашивается нижний торец и, сойдя с рейки, изделие подвергается окончательной окраске по образующей (цилиндрической) поверхности. Окрашиваемое изделие 101, пройдя определенное расстояние с расчетом полного его окрашивания, уходит из зоны работы форсунки 70. Поводок 77 по команде золотника 76 автоматически размыкается с кареткой 78 транспортного устройства 79, прекращается подача красителя в форсунку 70, а каретка 67 с помощью привода 73 возвращается в исходное положение. Затем аналогично указанному процессу цикл покраски изделий повторяется.

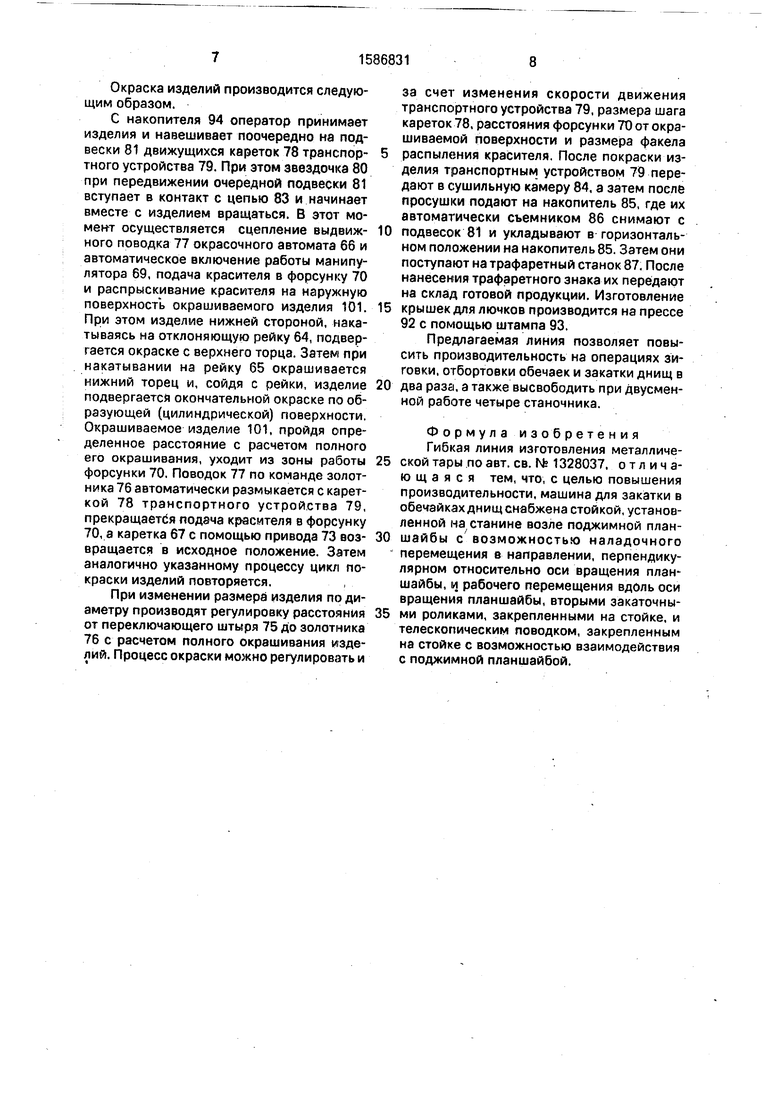

При изменении размера изделия по диаметру производят регулировку расстояния от переключающего штыря 75 До золотника 76 с расчетом полного окрашивания изделий. Процесс окраски можно регулировать и

за счет изменения скорости движения транспортного устройства 79, размера шага кареток 78, расстояния форсунки 70 от окрашиваемой поверхности и размера факела

распыления красителя. После покраски изделия транспортным устройством 79 передают в сушильную камеру 84, а затем после просушки подают на накопитель 85, где их автоматически съемником 86 снимают с

подвесок 81 и укладывают в горизонтальном положении на накопитель 85. Затем они поступают на трафаретный станок 87. После нанесения трафаретного знака их передают на склад готовой продукции. Изготовление

крышек для лючков производится на прессе 92 с помощью штампа 93.

Предлагаемая линия позволяет повысить производительность на операциях зи- говки, отбортовки обечаек и закатки днищ в

два раза, а также высвободить при Двусменной работе четыре станочника.

Формула изобретения Гибкая линия изготовления металлическойтарыпоавт. св. NJ 1328037, отличающаяся тем, что, с целью повышения производительности, машина для закатки в обечайках днищ снабжена стойкой, установленной на станине возле поджимной планшайбы с возможностью наладочного перемещения в направлении, перпендикулярном относительно оси вращения планшайбы, и рабочего перемещения вдоль оси вращения планшайбы, вторыми закаточными роликами, закрепленными на стойке, и телескопическим поводком, закрепленным на стойке с возможностью взаимодействия с поджимной планшайбой.

-ЧЕ

.- 0 f

фиг.г

1586831

Фиг. З

23

/ е

Фи8.5

/ 28 98К

Ъг 28

А-А W

Фиг.

Вид 6

2П

гч

/7Фиг.6

з; 25

0tfs.8

1586831

l

r 38 ,100

r- Г

35

J

E E 38

37

Фиг.Ю

фиг.П

3-3

Фиг.13

Фиг.9

kr

W

Фиелг

Фиг. 76

к-к П

S981

70

б

н; 11

Фиг.17

72 У7-Л

6д

Фие.18

0i/S.O

ВидП

Фиг. 2Z

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Ручной ткацкий станок | 1923 |

|

SU821A1 |

Авторы

Даты

1990-08-23—Публикация

1988-10-31—Подача