Изобретение относится к обработке металлов давлением, а именно к станкам для ротационной обработки давлением полых изделий.

Цель изобретения - расширение технологических возможностей станка и повышение качества обрабатываемых деталей.

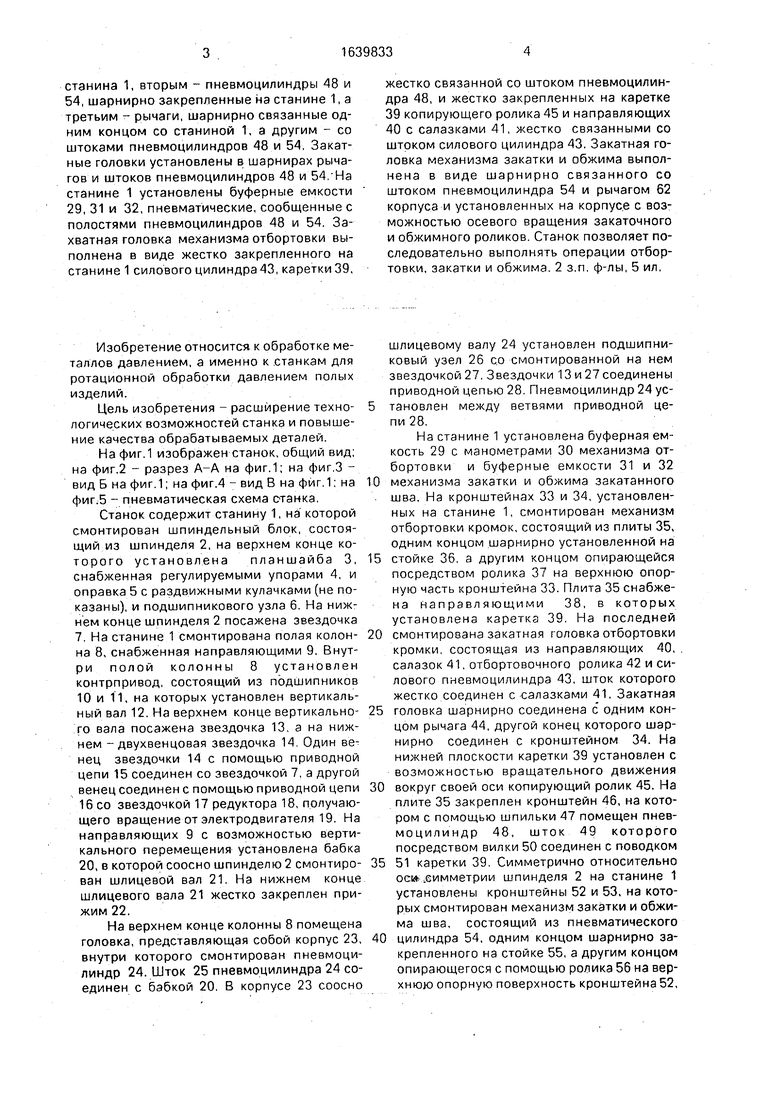

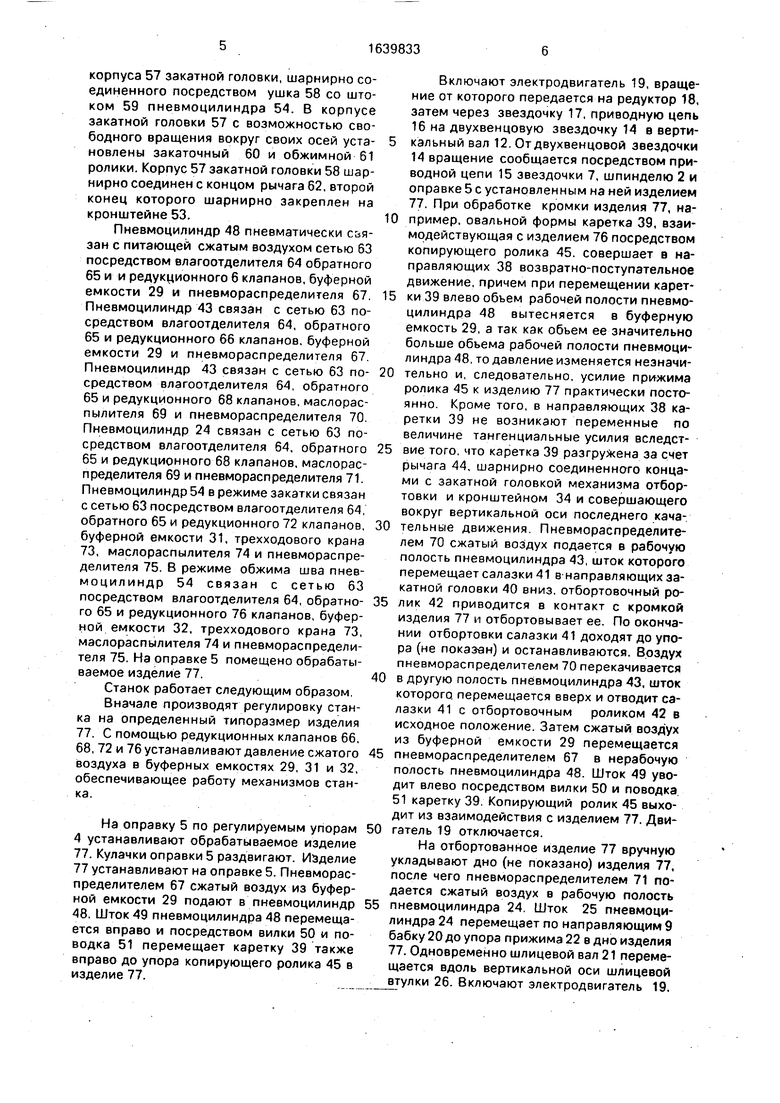

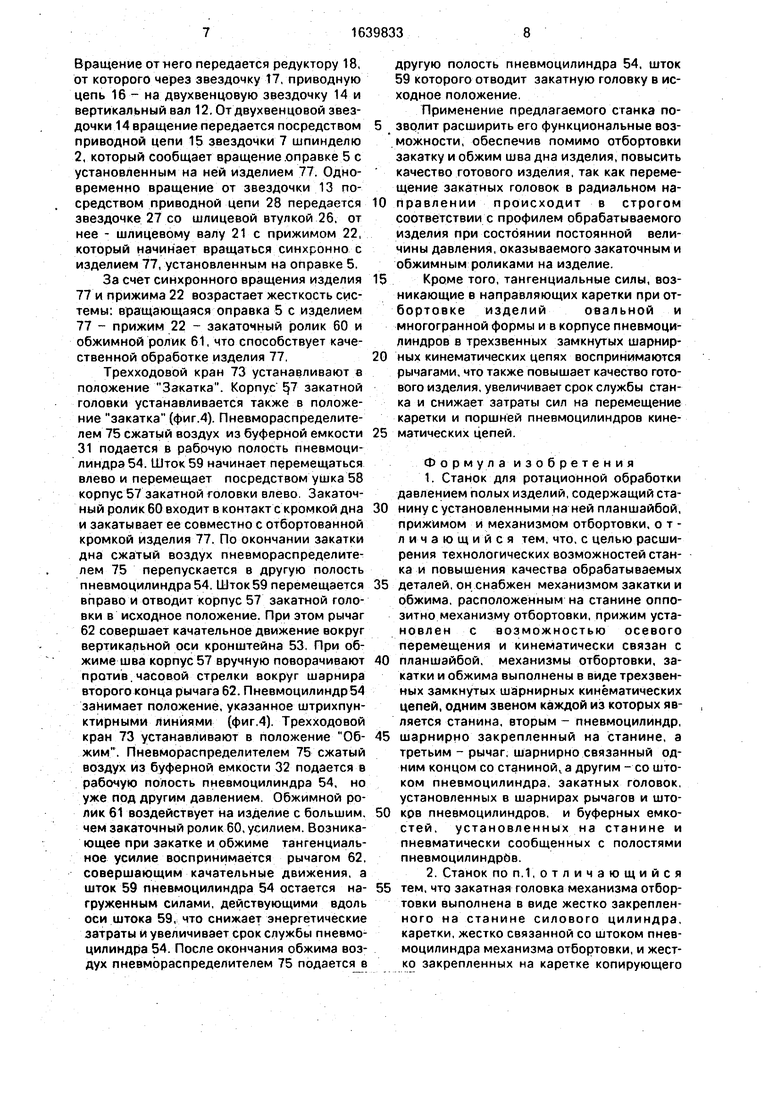

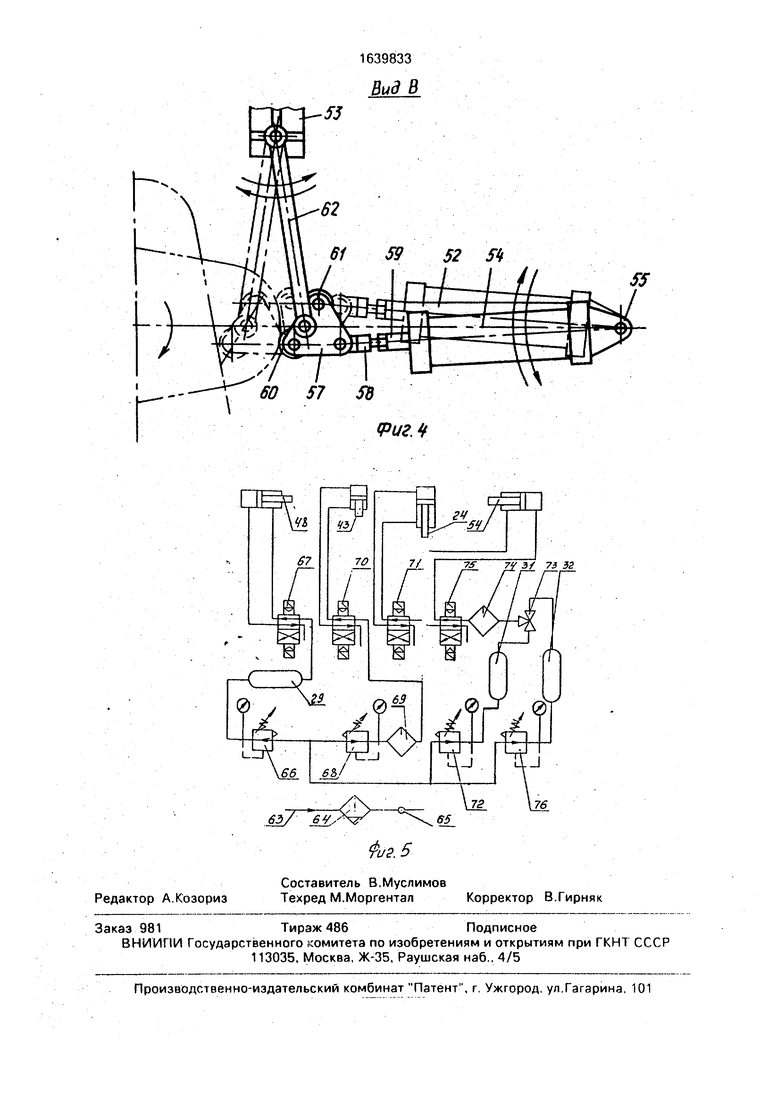

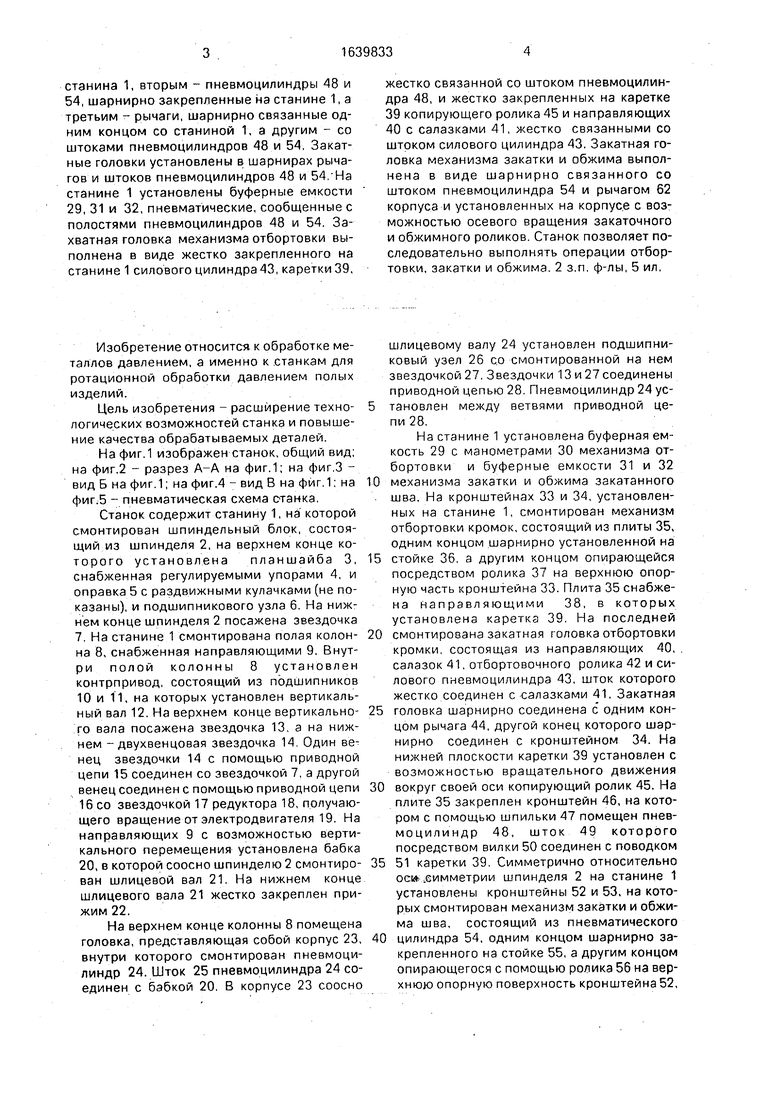

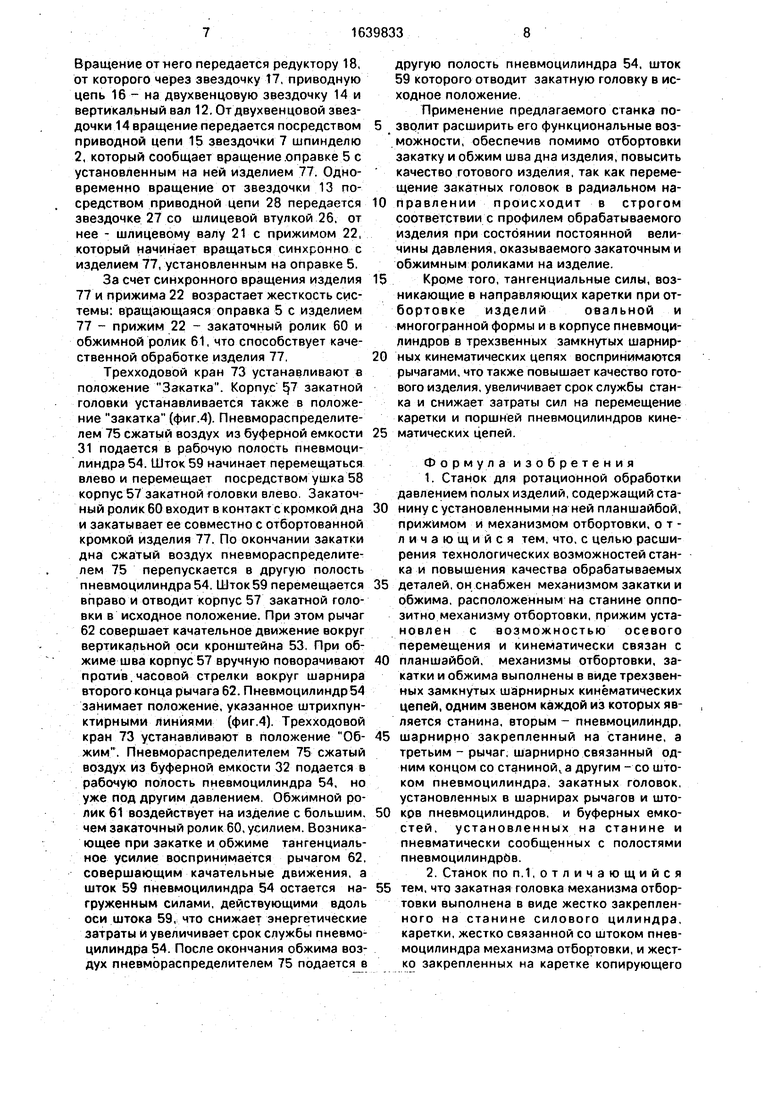

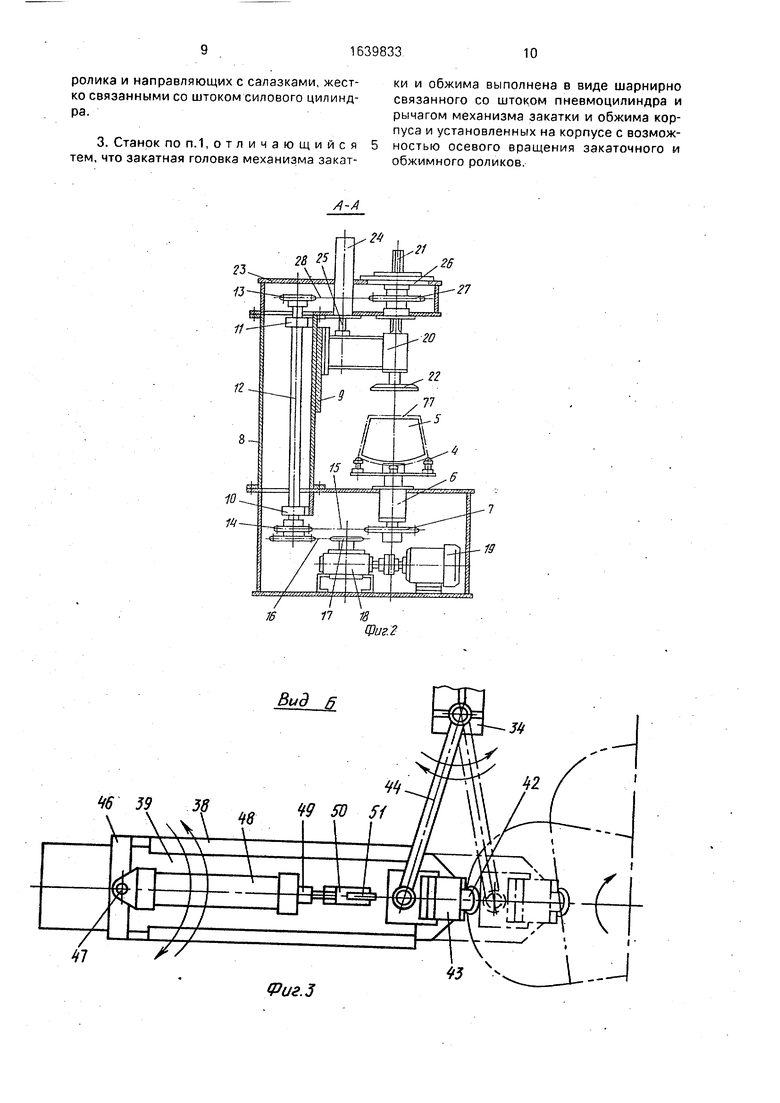

На фиг.1 изображен станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 - вид В на фиг.1; на фиг.5 - пневматическая схема станка.

Станок содержит станину 1, на которой смонтирован шпиндельный блок, состоящий из шпинделя 2, на верхнем конце которого установлена планшайба 3, снабженная регулируемыми упорами 4, и оправка 5 с раздвижными кулачками (не показаны), и подшипникового узла 6. На нижнем конце шпинделя 2 посажена звездочка 7. На станине 1 смонтирована полая колонна 8, снабженная направляющими 9. Внутри полой колонны 8 установлен контрпривод, состоящий из подшипников 10 и 11, на которых установлен вертикальный вал 12. На верхнем конце вертикального вала посажена звездочка 13, а на нижнем - двухвенцовая звездочка 14 Один венец звездочки 14 с помощью приводной цепи 15 соединен со звездочкой 7, а другой венец соединен с помощью приводной цепи 16 со звездочкой 17 редуктора 18, получающего вращение от электродвигателя 19. На направляющих 9 с возможностью вертикального перемещения установлена бабка 20, в которой соосно шпинделю 2 смонтирован шлицевой вал 21. На нижнем конце шлицевого вала 21 жестко закреплен прижим 22.

На верхнем конце колонны 8 помещена головка, представляющая собой корпус 23, внутри которого смонтирован пневмоци- линдр 24. Шток 25 пневмоцилиндра 24 соединен с бабкой 20. В корпусе 23 соосно

шлицевому валу 24 установлен подшипниковый узел 26 со смонтированной на нем звездочкой 27.Звездочки 13 и 27 соединены приводной цепью 28. Пневмоцилиндр 24 установлен между ветвями приводной цепи 28.

На станине 1 установлена буферная емкость 29 с манометрами 30 механизма отбортовки и буферные емкости 31 и 32

механизма закатки и обжима закатанного шва. На кронштейнах 33 и 34, установленных на станине 1, смонтирован механизм отбортовки кромок, состоящий из плиты 35, одним концом шарнирно установленной на

стойке 36, а другим концом опирающейся посредством ролика 37 на верхнюю опорную часть кронштейна 33. Плита 35 снабжена направляющими 38, в которых установлена каретка 39. На последней

смонтирована закатная головка отбортовки кромки, состоящая из направляющих 40, салазок 41, отбортовочного ролика 42 и силового пневмоцилиндра 43, шток которого жестко соединен с салазками 41. Закатная

головка шарнирно соединена с одним концом рычага 44, другой конец которого шарнирно соединен с кронштейном 34. На нижней плоскости каретки 39 установлен с возможностью вращательного движения

вокруг своей оси копирующий ролик 45. На плите 35 закреплен кронштейн 46, на котором с помощью шпильки 47 помещен пнев- моцилиндр 48, шток 49 которого посредством вилки 50 соединен с поводком

51 каретки 39. Симметрично относительно ос .симметрии шпинделя 2 на станине 1 установлены кронштейны 52 и 53, на которых смонтирован механизм закатки и обжима шва, состоящий из пневматического

цилиндра 54, одним концом шарнирно закрепленного на стойке 55, а другим концом опирающегося с помощью ролика 56 на верхнюю опорную поверхность кронштейна 52,

корпуса 57 закатной головки, шарнирно соединенного посредством ушка 58 со штоком 59 пневмоцилиндра 54. В корпусе закатной головки 57 с возможностью свободного вращения вокруг своих осей уста- новлены закаточный 60 и обжимной 61 ролики. Корпус 57 закатной головки 58 шарнирно соединен с концом рычага 62, второй конец которого шарнирно закреплен на кронштейне 53.

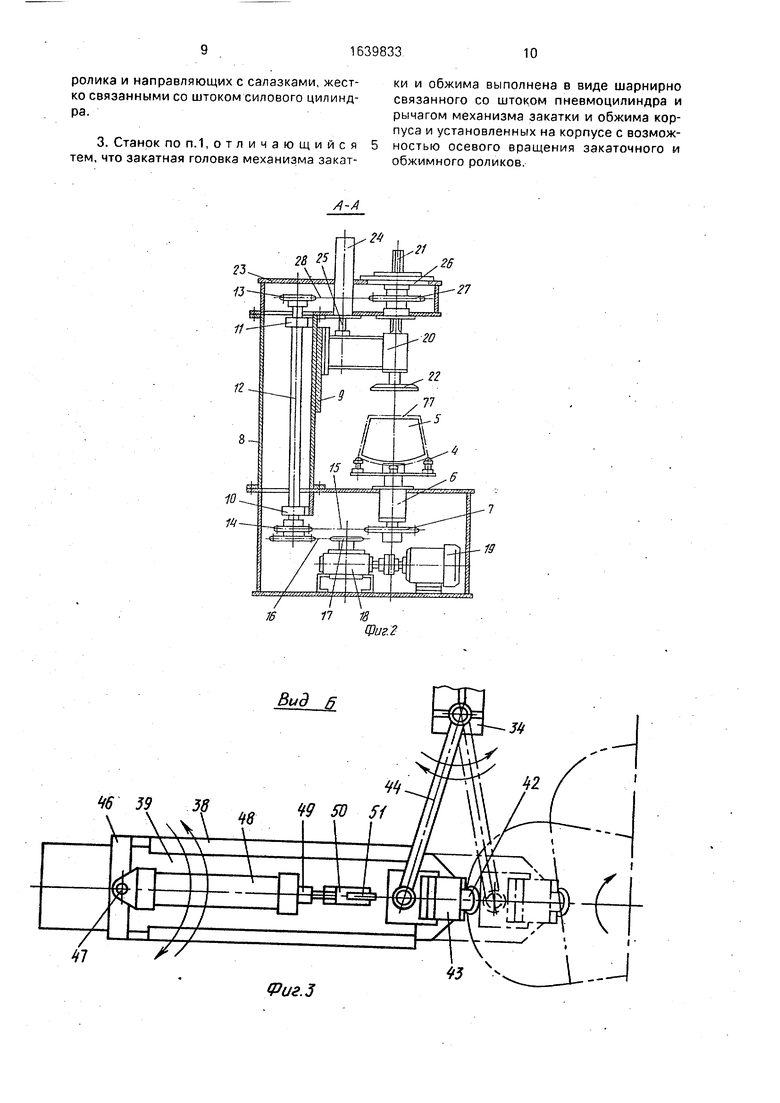

Пневмоцилиндр 48 пневматически с&я- зан с питающей сжатым воздухом сетью 63 посредством влагоотделителя 64 обратного 65 и и редукционного 6 клапанов, буферной емкости 29 и пневмораспределителя 67. Пневмоцилиндр 43 связан с сетью 63 посредством влагоотделителя 64, обратного 65 и редукционного 66 клапанов, буферной емкости 29 и пневмораспределителя 67. Пневмоцилиндр 43 связан с сетью 63 по- средством влагоотделителя 64, обратного 65 и редукционного 68 клапанов, маслорас- пылителя 69 и пневмораспределителя 70. Пневмоцилиндр 24 связан с сетью 63 посредством влагоотделителя 64. обратного 65 и редукционного 68 клапанов, маслорас- пределителя 69 и пневмораспределителя 71. Пневмоцилиндр 54 в режиме закатки связан с сетью 63 посредством влагоотделителя 64, обратного 65 и редукционного 72 клапанов, буферной емкости 31. трехходового крана 73, маслораспылителя 74 и пневмораспределителя 75. В режиме обжима шва пнев- моцилиндр 54 связан с сетью 63 посредством влагоотделителя 64, обратно- го 65 и редукционного 76 клапанов, буферной емкости 32, трехходового крана 73, маслораспылителя 74 и пневмораспределителя 75. На оправке 5 помещено обрабатываемое изделие 77.

Станок работает следующим образом.

Вначале производят регулировку станка на определенный типоразмер изделия 77. С помощью редукционных клапанов 66, 68, 72 и 76 устанавливают давление сжатого воздуха в буферных емкостях 29, 31 и 32, обеспечивающее работу механизмов станка.

На оправку 5 по регулируемым упорам 4 устанавливают обрабатываемое изделие 77. Кулачки оправки 5 раздвигают. Изделие 77 устанавливают на оправке 5. Пневморас- пределителем 67 сжатый воздух из буферной емкости 29 подают в Пневмоцилиндр 48. Шток 49 пневмоцилиндра 48 перемещается вправо и посредством вилки 50 и поводка 51 перемещает каретку 39 также вправо до упора копирующего ролика 45 в изделие 77.

Включают электродвигатель 19, вращение от которого передается на редуктор 18, затем через звездочку 17, приводную цепь 16 на двухвенцовую звездочку 14 в вертикальный вал 12. Отдвухвенцовой звездочки 14 вращение сообщается посредством приводной цепи 15 звездочки 7, шпинделю 2 и оправке 5 с установленным на ней изделием 77. При обработке кромки изделия 77, например, овальной формы каретка 39, взаимодействующая с изделием 76 посредством копирующего ролика 45. совершает в направляющих 38 возвратно-поступательное движение, причем при перемещении каретки 39 влево обьем рабочей полости пневмоцилиндра 48 вытесняется в буферную емкость 29, а так как обьем ее значительно больше обьема рабочей полости пневмоцилиндра 48, то давление изменяется незначительно и, следовательно, усилие прижима ролика 45 к изделию 77 практически постоянно. Кроме того, в направляющих 38 каретки 39 не возникают переменные по величине тангенциальные усилия вследствие того, что каретка 39 разгружена за счет рычага 44, шарнирно соединенного концами с закатной головкой механизма отбор- товки и кронштейном 34 и совершающего вокруг вертикальной оси последнего кача- тельные движения. Пневмораспределите- лем 70 сжатый воздух подается в рабочую полость пневмоцилиндра 43, шток которого перемещает салазки 41 в направляющих закатной головки 40 вниз, отбортовочный ролик 42 приводится в контакт с кромкой изделия 77 и отбортовывает ее. По окончании отбортовки салазки 41 доходят до упора (не показан) и останавливаются. Воздух пневмораспределителем 70 перекачивается в другую полость пневмоцилиндрэ 43, шток которого перемещается вверх и отводит салазки 41 с отбортовочным роликом 42 в исходное положение. Затем сжатый воздух из буферной емкости 29 перемещается пневмораспределителем 67 в нерабочую полость пневмоцилиндра 48. Шток 49 уводит влево посредством вилки 50 и поводка 51 каретку 39. Копирующий ролик 45 выходит из взаимодействия с изделием 77. Двигатель 19 отключается.

На отбортованное изделие 77 вручную укладывают дно (не показано) изделия 77. после чего пневмораспределителем 71 подается сжатый воздух в рабочую полость пневмоцилиндра 24. Шток 25 пневмоцилиндра 24 перемещает по направляющим 9 бабку 20 до упора прижима 22 в дно изделия 77. Одновременно шлицевой вал 21 перемещается вдоль вертикальной оси шлицевой втулки 26. Включают электродвигатель 19.

Вращение отчего передается редуктору 18, от которого через звездочку 17, приводную цепь 16 - на двухвенцовую звездочку 14 и вертикальный вал 12. От двухвенцовой звездочки 14 вращение передается посредством приводной цепи 15 звездочки 7 шпинделю 2, который сообщает вращение .оправке 5 с установленным на ней изделием 77. Одновременно вращение от звездочки 13 посредством приводной цепи 28 передается звездочке 27 со шлицевой втулкой 26, от нее - шлицевому валу 21 с прижимом 22, который начинает вращаться синхронно с изделием 77, установленным на оправке 5. За счет синхронного вращения изделия 77 и прижима 22 возрастает жесткость системы: вращающаяся оправка 5 с изделием 77 - прижим 22 - закаточный ролик 60 и обжимной ролик 61, что способствует качественной обработке изделия 77,

Трехходовой кран 73 устанавливают в положение Закатка. Корпус §7 закатной головки устанавливается также в положение закатка (фиг.4). Пневмораспределите- лем 75 сжатый воздух из буферной емкости 31 подается в рабочую полость пневмоци- линдра 54. Шток 59 начинает перемещаться влево и перемещает посредством ушка 58 корпус 57 закатной головки влево. Закаточный ролик 60 входит в контакт с кромкой дна и закатывает ее совместно с отбортованной кромкой изделия 77. По окончании закатки дна сжатый воздух пневмораспределите- лем 75 перепускается в другую полость пневмоцилиндра 54. Шток59 перемещается вправо и отводит корпус 57 закатной головки в исходное положение. При этом рычаг 62 совершает качательное движение вокруг вертикальной оси кронштейна 53. При обжиме шва корпус 57 вручную поворачивают против.часовой стрелки вокруг шарнира второго конца рычага 62. Пневмоцилиндр54 занимает положение, указанное штрихпун- ктирными линиями (фиг.4). Трехходовой кран 73 устанавливают в положение Обжим. Пневмораспределителем 75 сжатый воздух из буферной емкости 32 подается в рабочую полость пневмоцилиндра 54, но уже под другим давлением. Обжимной ролик 61 воздействует на изделие с большим, чем закаточный ролик 60, усилием. Возникающее при закатке и обжиме тангенциальное усилие воспринимается рычагом 62. совершающим качательные движения, а шток 59 пневмоцилиндра 54 остается нагруженным силами, действующими вдоль оси штока 59, что снижает энергетические затраты и увеличивает срок службы пневмоцилиндра 54. После окончания обжима воздух Пневмораспределителем 75 подается в

другую полость пневмоцилиндра 54, шток 59 которого отводит закатную головку в исходное положение.

Применение предлагаемого сганка позволит расширить его функциональные возможности, обеспечив помимо отбортовки закатку и обжим шва дна изделия, повысить качество готового изделия, так как перемещение закатных головок в радиальном направлении происходит в строгом соответствии с профилем обрабатываемого изделия при состоянии постоянной величины давления, оказываемого закаточным и обжимным роликами на изделие.

Кроме того, тангенциальные силы, возникающие в направляющих каретки при от- бортовке изделийовальной и

многогранной формы и в корпусе пневмоци- линдров в трехзвенных замкнутых шарнирных кинематических цепях воспринимаются рычагами, что также повышает качество готового изделия, увеличивает срок службы станка и снижает затраты сил на перемещение каретки и поршней пневмоцилиндров кинематических цепей.

Формула изобретения

1.Станок для ротационной обработки давлением полых изделий, содержащий станину с установленными на ней планшайбой, прижимом и механизмом отбортовки, отличающийся тем, что, с целью расширения технологических возможностей станка и повышения качества обрабатываемых

деталей, он снабжен механизмом закатки и обжима, расположенным на станине оппо- зитно механизму отбортовки, прижим установлен с возможностью осевого перемещения и кинематически связан с

планшайбой, механизмы отбортовки, закатки и обжима выполнены в виде трехзвенных замкнутых шарнирных кинематических цепей, одним звеном каждой из которых является станина, вторым - пневмоцилиндр,

шарнирно закрепленный на станине, а третьим - рычаг, шарнирно связанный одним концом со станиной а другим - со штоком пневмоцилиндра, закатных головок, установленных в шарнирах рычагов и што0 ков пневмоцилиндров, и буферных емкостей, установленных на станине и пневматически сообщенных с полостями пневмоцилиндров.

2.Станок по п.1,отличающийся 5 тем, что закатная головка механизма отбортовки выполнена в виде жестко закрепленного на станине силового цилиндра, каретки, жестко связанной со штоком пневмоцилиндра механизма отбортовки, и жестко закрепленных на каретке копирующего

ролика и направляющих с салазками, жест- «и и обжима выполнена в виде шарнирно ко связанными со штоком силового цилинд- связанного со штоком пневмоцилиндра и ра.рычагом механизма закатки и обжима корпуса и установленных на корпусе с возмож3. Станок по п.1, отличающийся 5 ностью осевого вращения закаточного и тем, что закатная головка механизма закат- обжимного роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| Станок для отбортовки кромок круглых и овальных емкостей | 1990 |

|

SU1750787A1 |

| Гибкая линия изготовления металлической тары | 1988 |

|

SU1586831A1 |

| Станок для закатки изделий | 1980 |

|

SU871897A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Система смазки напольного конвейера | 1990 |

|

SU1797590A3 |

| Устройство для закатки кромок полых изделий | 1973 |

|

SU470333A1 |

| Станок для изготовления колец из рулонных материалов | 1976 |

|

SU620387A1 |

| Устройство для закатки изделий | 1973 |

|

SU479538A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

Изобретение относится к обработке металлов давлением и может быть использова- ., Ч но в машиностроении при ротационной обработке давлением полых изделий Цель изобретения - расширение технологических возможностей станка и повышение качества обрабатываемых деталей. Оппозитно механизму отбортовки расположен механизм закатки и обжима. Прижим установлен с возможностью осевого перемещения и кинематически связан с планшайбой 3 Механизмы отбортовки, закатки и обжима выполнены в виде трехзвенных замкнутых шарнирных кинематических цепей Первым звеном каждой цепи является

16

Вид ff

Фиг.З

А.Козориз

65/ 6Vs

Фиг. 5

Составитель В.Муслимое Техред М.Моргентал

Фиг.ч

Корректор В.Гирняк

| Станок для отбортовки кромок | 1979 |

|

SU837477A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-04-07—Публикация

1989-04-18—Подача