Изобретение относится к литейному производству, а именно к составам смесей для литейных форм и стержней, отверждае- мых углекислым-газом.

Целью изобретения является увеличение живучести смеси.

Согласно изобретению в составе смеси, содержащей кварцевый песок, связующее на основе гидрата окиси кальция, хлористый кальций, воду и технологическую добавку, в качестве технологической добавки используют гидролизный сахар торфяного производства. Гидролизный сахар является побочным продуктом в производстве торфа. В его состав входят различные виды саха- ров: галактоза, глюкоза, ментоза.. арабино- за и др.

Пример. Смесь приготавливают в лабораторных бегунах с массой замеса, равной 20000 г. Связующее (гидрат окиси кальция) в количестве 120 г (6 мас.%) перемешивают с наполнителем (1777,4 г) в течение 2 мин, затем вводят отдельно приготовленную жидкую композицию, состоящую из 5 мас.% воды (100 г), 0,8 мас.% торфяного гидролизного сахара (1,6 г), 0,5 мас.% хлористого кальция (1,0 г) и перемешивают еще в течение 2-3 мин. Общее время перемешивания составляет 4-5 мин. Из приготовленной смеси набивают стандартные образцы (d 50 мм, h 50 мм) для исследования прочности на сжатие непосредственно после продувки С02 и для испытания живучести смеси. Испытания живучести проводят по следующей методике.

Из приготовленной смеси через определённые интервалы времени изготавливают образцы. Время, прошедшее с момента приготовления смеси до момента изготовления образцов, прочность которых ниже

сл

00 CS

сх 1 VI

прочности образцов, сразу же приготовленных, характеризует живучесть смеси.

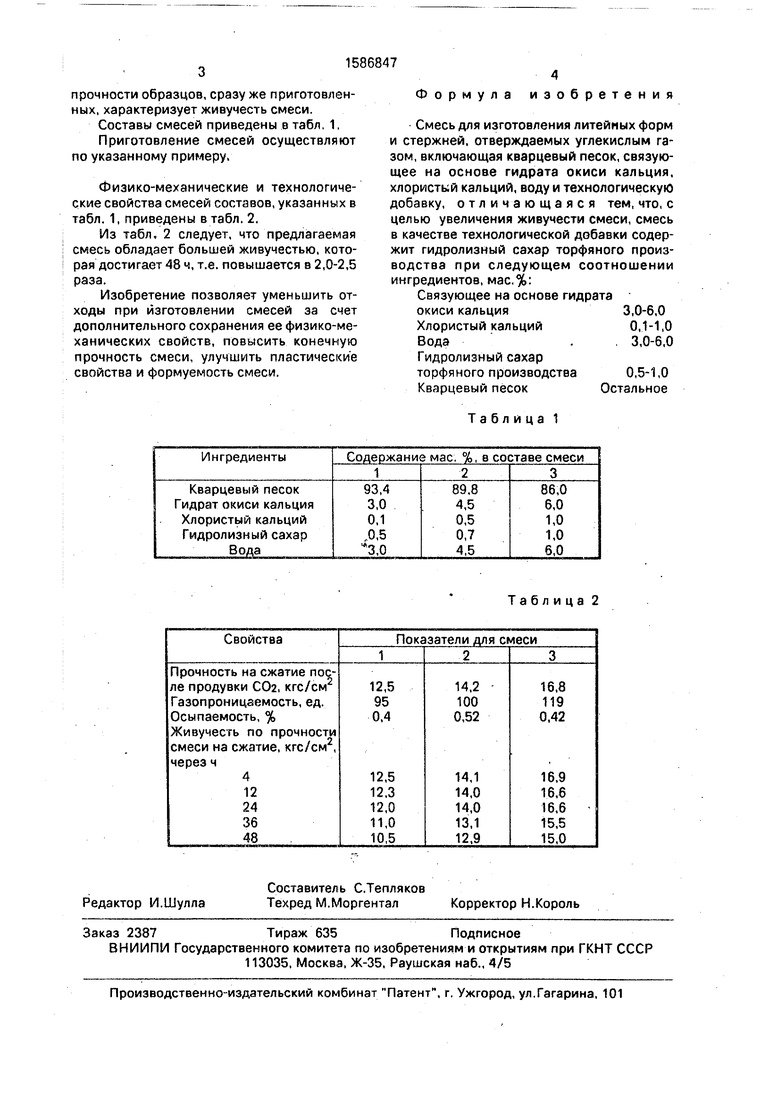

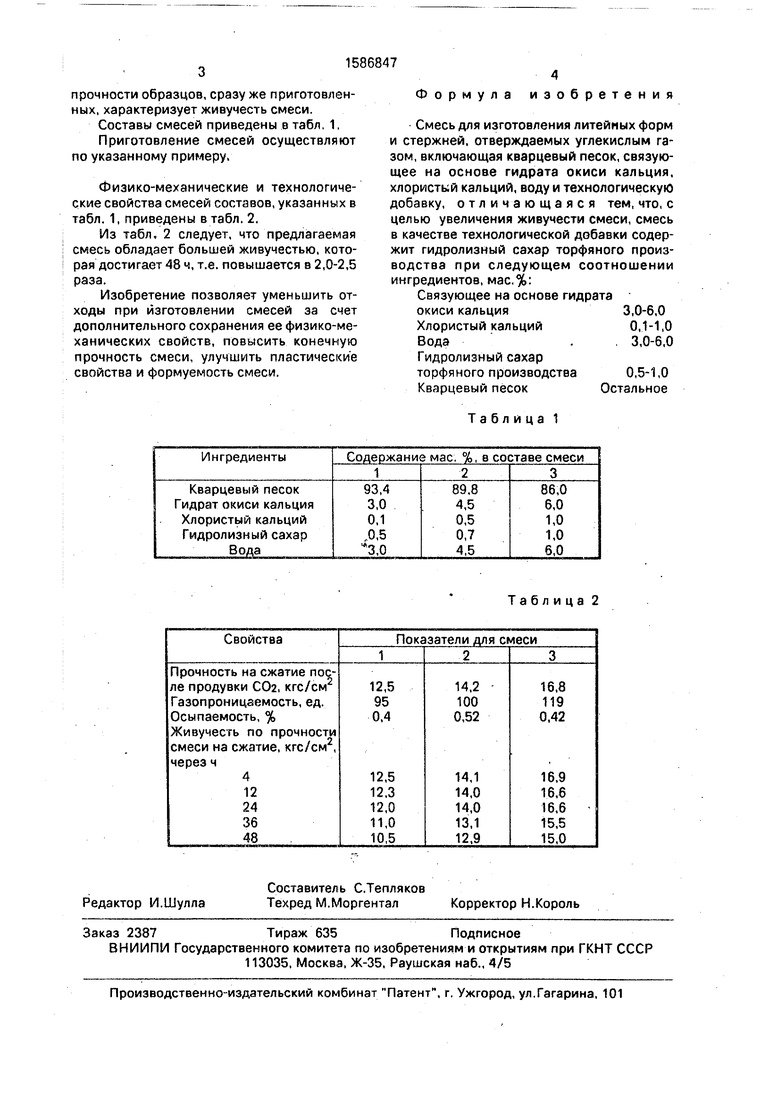

Составы смесей приведены в табл. 1.

Приготовление смесей осуществляют по указанному примеру.

Физико-механические и технологические свойства смесей составов, указанных в табл. 1, приведены в табл. 2.

Из табл, 2 следует, что предлагаемая смесь обладает большей живучестью, которая достигает 48 ч, т.е. повышается в 2,0-2,5 раза.

Изобретение позволяет уменьшить отходы при изготовлении смесей за счет дополнительного сохранения ее физико-механических свойств, повысить конечную прочность смеси, улучшить пластические свойства и формуемость смеси.

Формула изобретения

Смесь для изготовления литейных форм и стержней, отверждаемых углекислым газом, включающая кварцевый песок, связующее на основе гидрата окиси кальция, хлористый кальций, воду и технологическую добавку, отличающаяся тем, что, с целью увеличения живучести смеси, смесь в качестве технологической добавки содержит гидролизный сахар торфяного производства при следующем соотношении ингредиентов, мае. %:

Связующее на основе гидрата окиси кальция3,0-6,0

Хлористый кальций0,1-1,0

Вода.. 3,0-6,0

Гидролизный сахар торфяного производства

Кварцевый песок

Таблица 1

0,5-1,0 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм и стержней по @ -процессу | 1982 |

|

SU1080911A1 |

| Смесь для изготовления литейных форм и стержней | 1984 |

|

SU1199422A1 |

| Смесь для изготовления литейных стержней и форм | 1991 |

|

SU1787647A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1981 |

|

SU1074653A1 |

| Смесь для изготовления литейных форм и стержней,отверждаемая углекислым газом | 1987 |

|

SU1468636A1 |

| Смесь для изготовления литейных форм и стержней | 1983 |

|

SU1087244A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1261739A1 |

| Смесь для изготовления литейных форм и стержней | 2019 |

|

RU2703637C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1292902A1 |

| Смесь для изготовления литейных форм и стержней @ -процессом | 1985 |

|

SU1276421A1 |

Изобретение относится к литейному производству, а именно к составам для изготовления литейных форм и стержней, отверждаемых углекислым газом. Цель изобретения - увеличение живучести смеси. Состав смеси, мас.% : связующее на основе гидрата окиси кальция 3,0...6,0, хлористый кальций 0,1...1,0, вода 3,0...6,0, технологическая добавка - гидролизный сахар торфяного производства 0,5...1,0, кварцевый песок - остальное. Изобретение обеспечивает повышение живучести смеси в 2...2,5 раза, уменьшение отходов смеси за счет дополнительного сохранения ее физико-механических свойств, повышение конечной прочности смеси, улучшение ее пластичности и формуемости. 2 табл.

Таблица 2

Авторы

Даты

1990-08-23—Публикация

1988-10-06—Подача