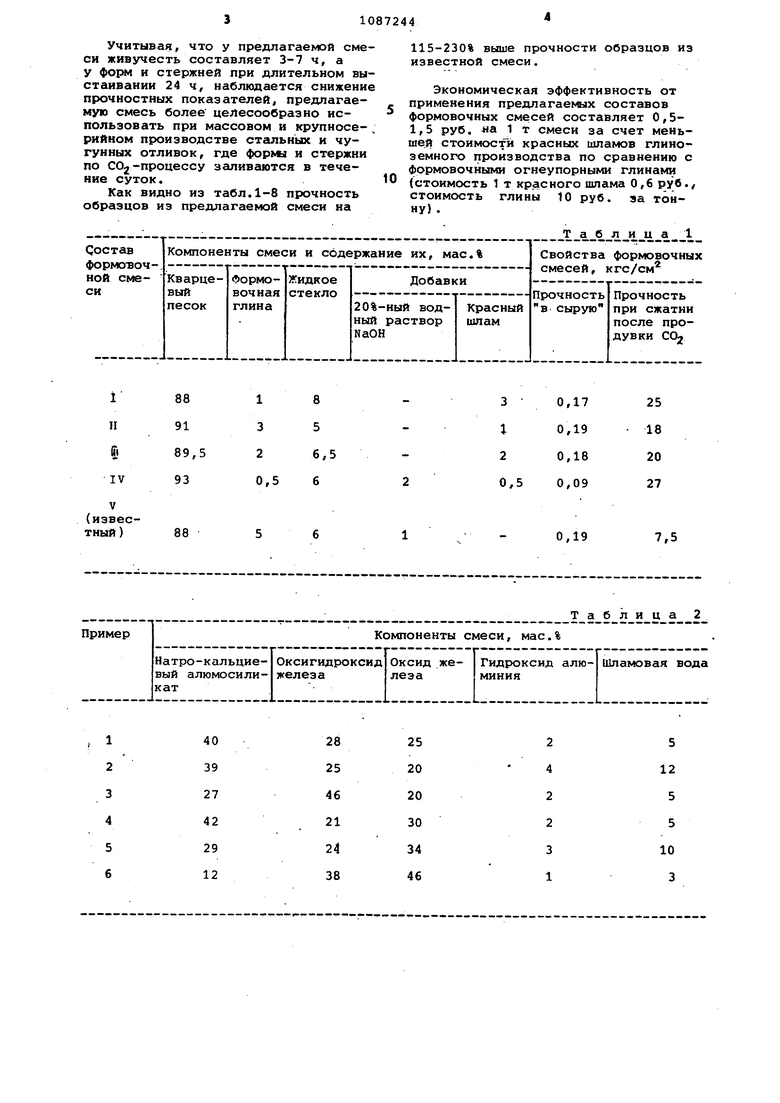

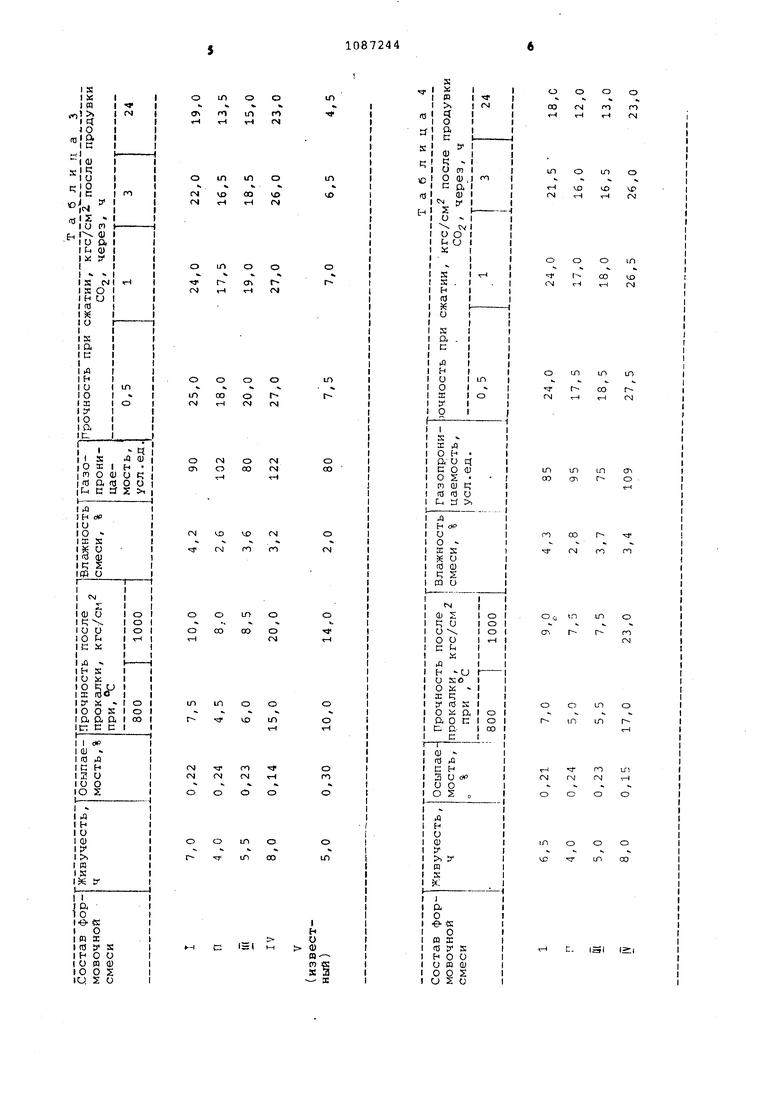

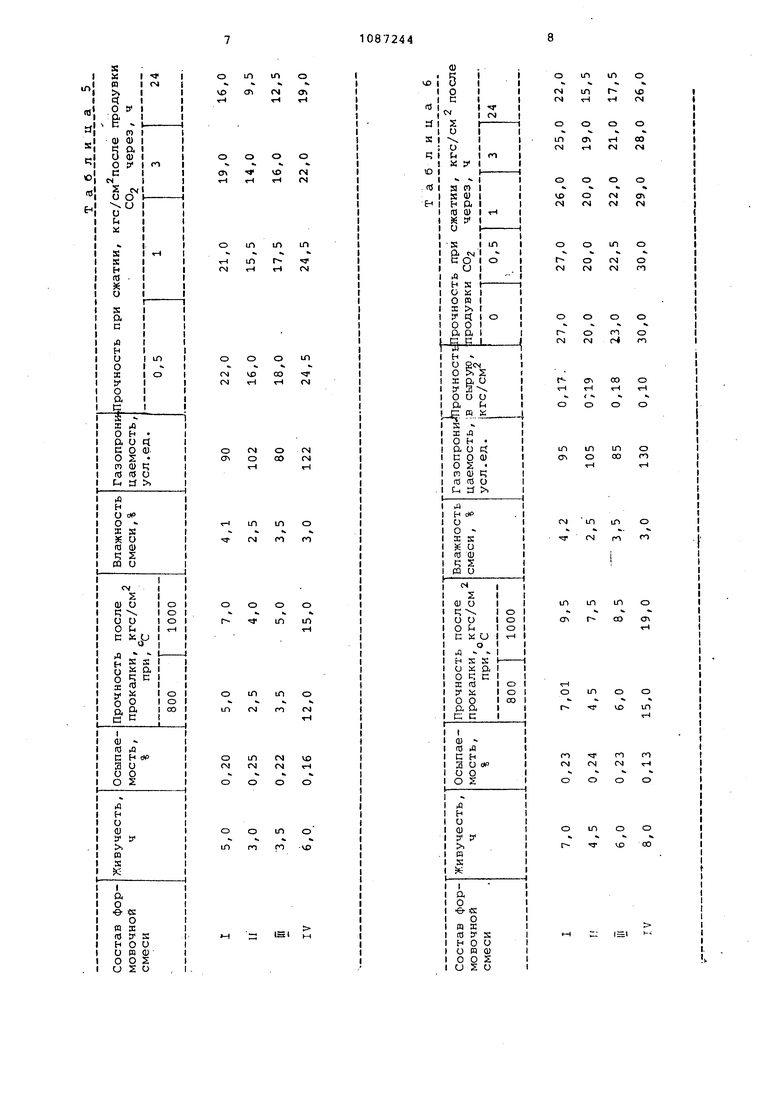

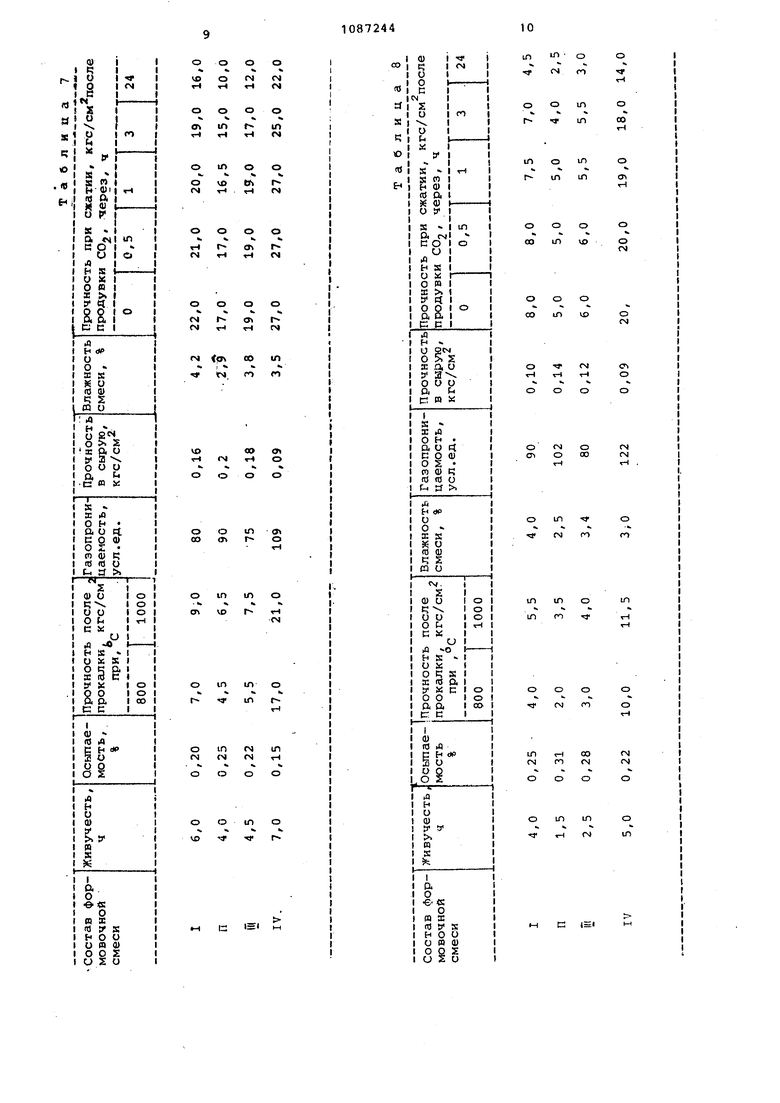

Изобретение относится к литейном производству, а именно к составам формовочных смесей по СО --процессу. Известна формовочная смесь по COj-процессу, содержащая огнеупорны наполнитель и жидкое стекло, котора как правило, используется для изгот вления стержней Cl Недостатком такой смеси является низкая сырая прочность, что обуслав ливает использование в составе смес для изготовления форм формовочной глины Наиболее близкой к изобретению п технической сущности и достигаемому результату является формовочная смес 2 для изготовления литейных форм и стержней по СО -процессу/ вкоточаю щая огнеупорный наполнитель, формовочную глину, жидкое стекло и в качестве добавки 20 мас,% водный раствор едкого натра при следующем соо тении компонентов, мас.%: Огнеупорный наполнитель88 Формовочная глина5 Жидкое стеклоб Водный раствор едкого натра1 .Недостатками известной смеси являются невысокая прочность после продувки углекислым газом, а также высокий расход формовочной глины. Цель изобретения - повышение про чности форм и стержней после продув ки углекислым газом и снижение расхода формовочной глины. Для достижения поставленной цели формовочная смесь для изготовления литейных форм и стержней, включающа огнеупорный наполнитель, формовочную глину, жидкое стекло и технологичес кую добавку, в качестве технологиче кой добавки содержит красный иглам глиноземного производства при следующем соотношении ингредиентов, мае.%: Формовочная глина1-3 Жидкое стекло5-8 Красный шлам глиноземного производства1-3 Огнеупорный наполнительОстально Причем красный шлам глиноземного прюизводства имеет следующий состав мае.%: Натро-кальциевый алюмосиликат27-40 Оксигидроксид железа21-46 Оксид железа20-34 Гидроксид алюминия2-4 Шламовая водаОстальное Введение в сослав формовочной смеси красного шлама такого состава повышает прочность в сырую при общем снижении содержания глины. Повышение прочности в сырую обусловлено тонкой дисперсностью шлама (больше 70 мае.% частиц с размером меньше 50 мкм) и высокой удельной поверхностью шлама ( ), а также высокой гидрофильностью и свободной поверхностной энергией гидроалюмосиликатов натрия и кальция,, гидратов окиси алюминия и железа, что приводит к образованию контактно-конденсационных структур при влажном формовании формовочной смеси, а присутствие гидроалюмосиликата натрия повышает в 2-3 раза прочность смесей, содержащих жидкое стекло после продувки СО2 за счет активного химического взаимодействия между гидроалюмосиликатами натрия и жидким стеклом, а также гидроалюмосиликатами кальция и углекислым газом. Введение в состав формовочной смеси формовочной глины и красного шлама менее 1 мас.% каждого не обеспечивает необходимой прочности смеси в сырую. Содержание формовочной глины и красного шлама свьше 3 мас.% каждого приводит к снижению газопроницаемости формовочной смеси и повьшгению сыр(,)й прочности более 0,25 кгс/см-,которая не обеспечивает получение качественных форм. В качестве огнеупорного наполнителя при приготовлении формовочной смеси используют кварцевый песок,хромит и другие огнеупорные наполнители. Красный шлам глиноземного производства получают путем гидрохимической переработки тонкоразмолотого боксита с каустической щелочью НаОН в автоклаве при 170-250°С и 24-33 атм с последующей отмывкой красного шлама от щелочно-алюминатного раствора, В табл.1 приведены составы смесей и соответствующие им физико-механические свойства. Составы применяемого в табл.1 красного шлама глиноземного производства приведены в табл.2. Физико-механические и технологические свойства смесей с применением красного шлама, соответственно примерам 1-6, приведенным в табл.2, указаны в табл.3-8. Формовочную смесь приготовляли следующим образом. Кварцевый песок перемешивали с формовочной глиной в течение 3 мин, затем вводили красный шлам и перемешнвали еше 2 мин, после чего вводили жидкое стекло и перемешивали еще в течение 2 мин. Из смеси набивали стандартные образцы {в 50 мм; d, 50 мм) для испытания на npo4Hot:Tb при сжатии сразу после продувки углекислым газом.

Учитывая, что у предлагаемой смеси живучесть составляет 3-7 ч, а у форм и стержней при длительном выстаивании 24 ч, наблюдается снижение прочностных показателей, предлагаемую смесь более целесообразно использовать при массовом и крупносе-. рийном производстве стальных и чугунных отливок, где формг и стержни по СО -процессу заливаются в течение суток.

Как видно из табл.1-8 прочность образцов из предлагаемой смеси на

115-230% выше прочности образцов из известной смеси.

Экономическая эффективность от применения пpeдлaгaeNыx составов формовочных смесей составляет 0,51,5 руб. «а 1 т смеси за счет меньшей стоимости красных шламов глиноземного производства по сравнению с формовочными огнеупорными глинами (стоимость 1 т красного шлама 0,6 РУв«/ стоимость глины 10 руб. за тонну) .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1983 |

|

SU1087245A1 |

| Смесь для изготовления литейных форм и стержней | 1982 |

|

SU1066715A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2148464C1 |

| Жидкостекольная смесь для изготовления литейных форм и стержней | 1982 |

|

SU1072978A1 |

| ЖИДКОСТЕКОЛЬНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2047418C1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1026924A1 |

| Смесь для изготовления литейных форм и стержней | 1979 |

|

SU880606A1 |

| Смесь для изготовления литейных форм и стержней | 2022 |

|

RU2793659C1 |

| Способ приготовления смеси для изготовления литейных стержней и форм | 1983 |

|

SU1127684A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1353562A1 |

1. СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ,, включающая огнеупорный наполнитель, формовочную глину, жидкое стекло и технологическую добавку, отличаютаяс я тем, что, с целью повьошения прочности форм и стержней после продувки углекислым газом и снижения расхода ФОРМОВ.ОЧМОЙ глины, она а ка естве технологической добавки содержит красный шлам глиноземного произведет ва при следующем соотношении ингредиентов , мае.%: Формовочная глина1-3 Жидкое стекло5-8 Красный шлам глиноземного производства1-3 Огнеупорный наполнитель.Остальное 2. Смесь ПОП.1, отличающаяся тем, что красный шлс1М глиноземного производства имеет следующий состав, мас.%: Натро-кальциевый алюмосиликат27-40 Оксигидроксид железа21-46 Оксид железа20-34 Гидроксид алюминия2-4 Шламовая вода Остальное оо vl ю 4:: i4

Таблица 2

5 12

5

5 10

3

1Л

in

ve

о r-

in r

о

OO

о

fN

О

о о

о n

о

ш

н и

о псо « X 3

о

о

м

го

m

(N

in ю

(М

о

о

V

ъ.

г-

03

10 Гч|

LT)

in t

со

Г-гм

1Л

un

о-.

г о

CГ

00

г

п

(N го

1Л

о о 1Л

гсг, Г-in

о

о

1Л

Г-ю

го ГМ

rs

о со

о

о

1Л

з131 lii

ш

1Л (Л

(N1

СП гН

О

О

к VO

N

(S

1Л

1Л 1Л

гЧ

гм

ч00

о

гН м

tN СМ

(N

О СО

О

1Л (N

1Я

О П

m

О

о

О 1Л

1Л

1Л N

in m

о

ч

СМ

(N CM

1Я

ю

гм

ч

о

1Л

о п

о

го

АО

1Л

г1Л

VD N

гН

о

00 гм

0

о

см м

Ol

гм

(М

о

гм см

о

ГП

Г1

о гч

о m

г

г- CTi ОО о

54 гНгЧ t-l

о о о о

U-)

1Л

о п

со

о

о п

1Л in

1Л 00

1Л

СП

г т-Ч

1Л

о

о

ч 1Л

чVO

п гм

го

чгм

гН

о

о

in

о

00

VO Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лясс A.M | |||

| Быстротвердеющие форгиовочньте смеси | |||

| М., Машиностроение, 1956, с.298 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб.технологических инструкций на приготовление формовочных смесей и красок | |||

| ПО Ижорский завод j Л., 1975, с.5. | |||

Авторы

Даты

1984-04-23—Публикация

1983-01-10—Подача