Изобретение относится к производству железорудного сырья в черной металлургии, а именно к производству окатьшей.

Цепь изобретения - повышение производительности обжиговых машин конвейерного типа.

Поток сырых окатьш1ей делится на два и загружается сначала в нижнюю, затем в верхнюю части слоя. Раздельная сушка нижней и верхней части слоя, обеспечивающая поочередную сушку ока- тьштей в регулируемых слоях высотой до 200 мм, делает возможной одностороннюю фильтрацию сушильного агента через слой.

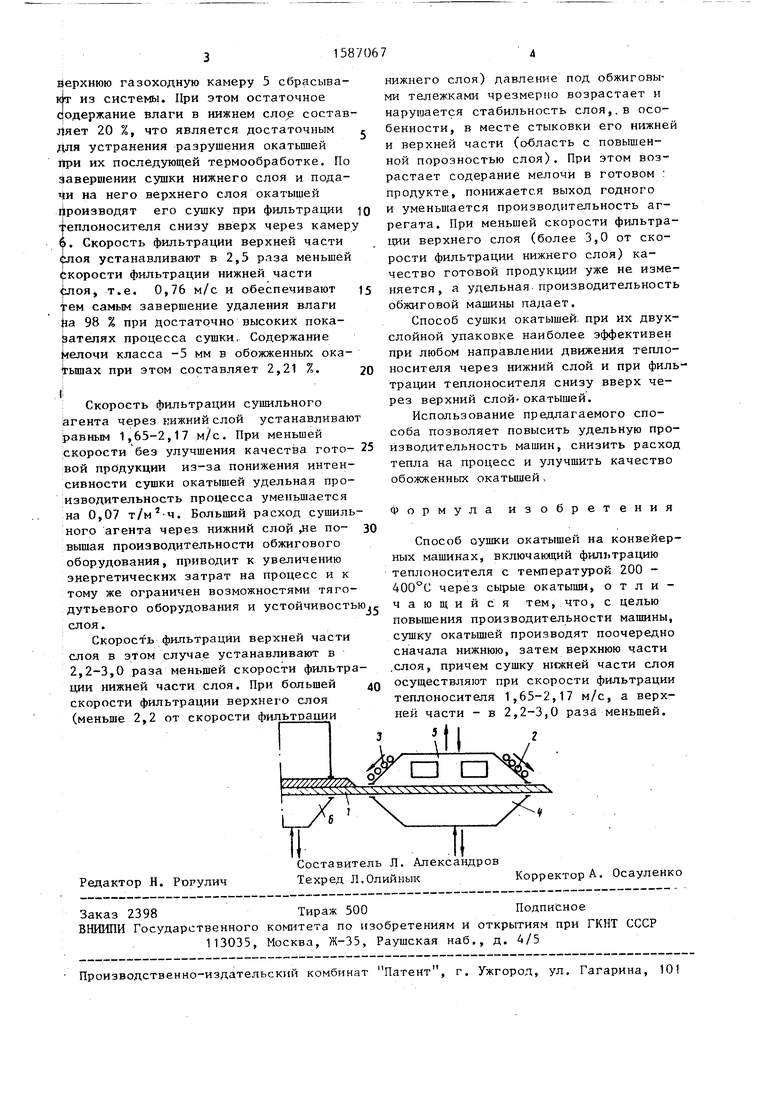

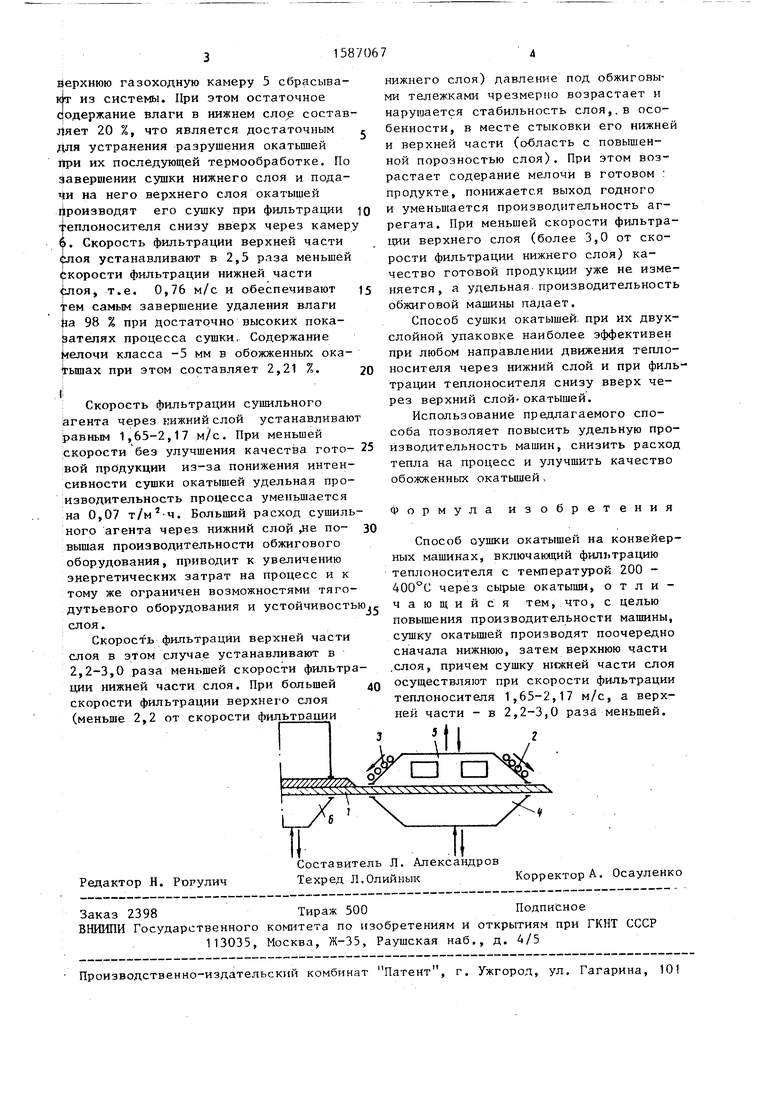

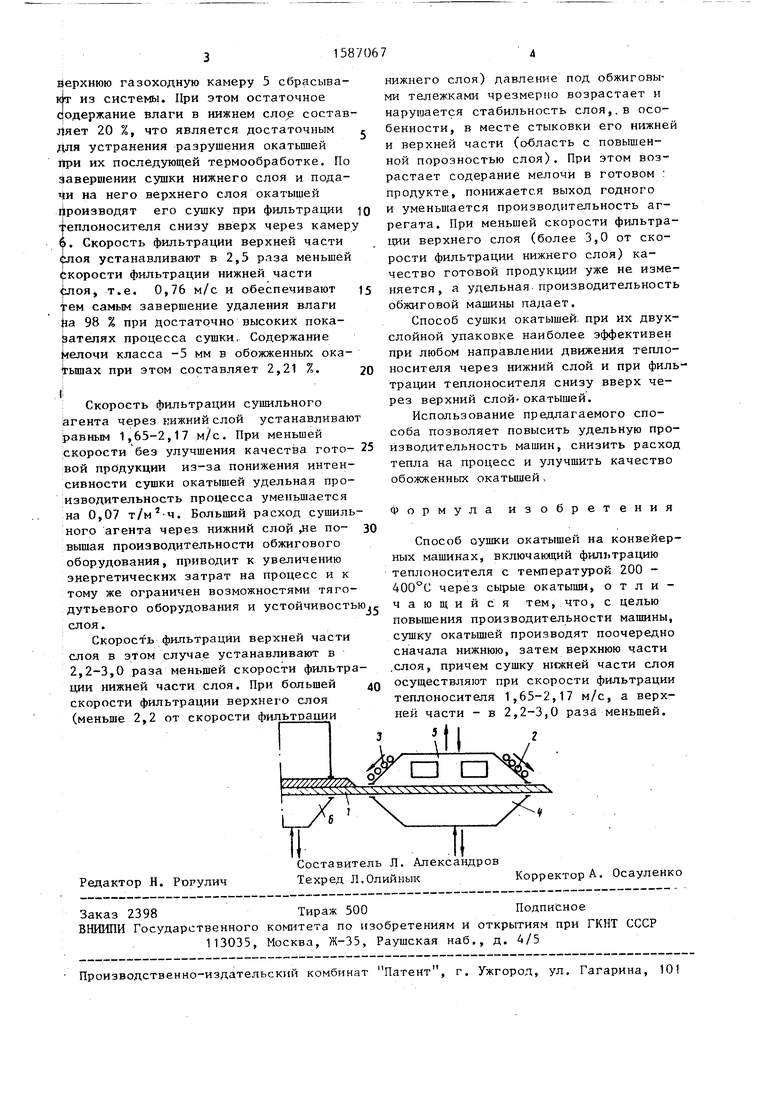

На чертеже показана схема для поочередной сушки нижнего и верхнего слоев окатышей.

На конвейерную ленту 1 сначала загружают донную постель. Сырые окатьшш разделяют на два потока и подают на укладчики 2 и 3. Роликовым укладчиком 2 нижнего слоя окатьшти подают непосредственно на донную постель. Уклад-, чиком 3 верхнего слоя подают окатьшш на нижний слой. Через газовуюгазоход- ную камеру 4 подают теплоноситель с температурой , фильтруют его со скоростью 1,90 м/с через донную постель и нижний слой сырых окатышей, уда- удаляют из него 80 % влаги и через

Сл 00

05

|

верхнюю газоходную камеру 5 сбрасыва- к|т из системы. При этом остаточное (Содержание влаги в нижнем составляет 20 %, что является достаточным Для устранения разрушения окатьшей При их последующей термообработке. По завершении сушки нижнего слоя и пода- Чи на него верхнего слоя окатышей Производят его сушку при фильтрации -еплоносителя снизу вверх через камеру 6. Скорость фильтрации верхней части флоя устанавливают в 2,5 раза меньшей фкорости фильтрации нижней части слоя, т.е. 0,76 м/с и обеспечивают тем самым завершение удаления влаги Ifia 98 % при достаточно высоких пока- Цтелях процесса сушки, Содержание | елочи класса -5 мм в обожженных окатышах при этом составляет 2,21 %.

; Скорость фильтрации сушильного агента через нижний слой устанавливают {равным 1,65-2,17 м/с. При меньшей скорости без улучшения качест1за гото- вой продукции из-за понижения интенсивности сушки окатышей удельная производительность процесса уменьшается на 0,07 . Больший расход сушильного агента через нижний слойке по- вышая производительности обжигового оборудования, приводит к увеличению энергетических затрат на процесс и к тому же ограничен возможностями тяго- дутьевого оборудования и устойчивость

слоя.

Скорость фильтрации верхней части слоя в этом случае устанавливают в 2,2-3,0 раза меньшей скорости фильтрации нижней части слоя. При большей скорости фильтрации верхнего слоя (меньше 2,2 от скорости Фильтрации

нижнего слоя) давление под обжиговыми тележками чрезмерно возрастает и нарушается стабильность слоя,.в особенности, в месте стыковки его нижней и верхней части (область с повышенной порозностью слоя). При этом возрастает содерание мелочи в готовом : продукте, понижается выход годного и уменьшается производительность агрегата. При меньшей скорости фильтрации верхнего слоя (более 3,0 от скорости фильтрации нижнего слоя) качество готовой продукции уже не изменяется , а удельная производительность обжиговой машины падает.

Способ сушки окатышей, при их двухслойной упаковке наиболее эффективен при любом направлении движения теплоносителя через нижний слой и при фильтрации теплоносителя снизу вверх через верхний слой-окатышей.

Использование предлагаемого способа позволяет повысить удельную производительность машин, снизить расход тепла на процесс и улучшить качество обожженных окатьш1ей,

Формула изобретения

Способ сушки окатышей на конвейерных машинах, включающий фильтрацию теплоносителя с температурой 200 - через сырые окатыши, отличающийся тем, что, с целью повышения производительности машины, сушку окатышей производят поочередно сначала нижнюю, затем верхнюю части .слоя, причем сушку нижней части слоя осуществляют при скорости фильтрации теплоносителя 1,65-2,17 м/с, а верхней части - в 2,2-3,0 раза меньшей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства кусковых материалов | 1984 |

|

SU1194900A1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1984 |

|

SU1222694A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2000 |

|

RU2173720C1 |

| Способ термообработки железорудных окатышей на обжиговых машинах конвейерного типа | 1987 |

|

SU1433995A1 |

| Способ термообработки офлюсованных железорудных окатышей из сернистых концентратов | 1985 |

|

SU1359321A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| Способ обжига железорудных окатышей на конвейерных машинах | 1984 |

|

SU1232698A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ сушки окатышей на обжиговых машинах конвейерного типа | 1981 |

|

SU1006525A1 |

Изобретение относится к подготовке железорудного сырья в черной металлургии и может быть использовано при производстве окатышей. Цель изобретения - повышение производительности обжиговых машин. Сырые окатыши загружают на обжиговую машину в два слоя, и сушат нижнюю и верхнюю части слоя поочередно. Скорость фильтрации сушильного агента через нижний слой устанавливают 1,65-2,17 м/с, а для верхнего слоя окатышей - в 2,2÷3,0 раза меньшей, чем скорость фильтрации нижнего слоя. Такой способ сушки окатышей является наиболее эффективным при любом направлении движения теплоносителя через нижний слой и при фильтрации теплоносителя снизу вверх через верхний слой окатышей. Использование изобретения позволит повысить удельную производительность машин, снизить расход тепла на сушку и улучшить качество готовых окатышей. 1 ил.

| Способ сушки окатышей | 1981 |

|

SU1011715A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-23—Публикация

1988-07-05—Подача