Изобретение относится к производству железорудных окатышей в черной 1 таллургии.

Целью изобретения является повышение производительности машины при высокой степени обессеривани.

Способ осуществляют следующим образом.

Изменяют высоту донной постели при ю™ ниже 0,5% высота донной постели

постоянной общей высоте слоя и соот-остается на прежнем уровне, так как

ветственно скорости ленты конвейернойтемпература на границе с ьфье-постель

машины в зависимости от содержанияне должна быть ниже , иначе.

исходной серы в окатьш1ах.снизятся прочностные свойстваi гото-Теплотехническим критерием качест- isвь1х окатьшгей. Увеличение содержания ва обжига окатьш1ей является температура на границе сырье-постель. Повышение степени удаления серы из окаты - шей связано с увеличением этой температуры. Увеличить температуру на гра- 2оводительность агрегата и увеличится нице сырье-постель за счет температу-расход топлива. При высоте постели ры обжига над слоем нет возможности,ниже 0,25 снизится стойкость обжигосеры исходной выше 1,5% не позволяет продолжать оперировать высотой постели более 0,5 относительной вехшчины, поскольку значительно снизится произ

так как она ограничена спекообразова- нием верха слоя окатьш1ей и находится на предельном уровне. В этом случае приходится снижать скорость ленты, т.е. уменьшать производительность агрегата. Снижение скорости л енты приводит к возрастанию температуры теплоносителя в вакуум-камерах и к перегреву тележек, что уменьшает их стойкость.

Уменьшая высоту влажных окатьшхей, при увеличении высоты донной постели повьш1ают температуру на границе сырье- постель, а теМ самым температурный уровень обработки слоя сьфья. Кроме Того, при снижении высоты слоя улучшается процесс сушки за счет ликвидации переувлажнения, что позволяет сохранить целостность окатьш1ей и получить новый слой высушенных гранул с высокой порозностью и аэродинамикой. С ростом высоты донной постели улучшаются аэродинамические свойства слоя, интенсифицируется теплообмен, увеличивается температурный уровень обработки слоя и тем самым качество готовых окатьшгей.

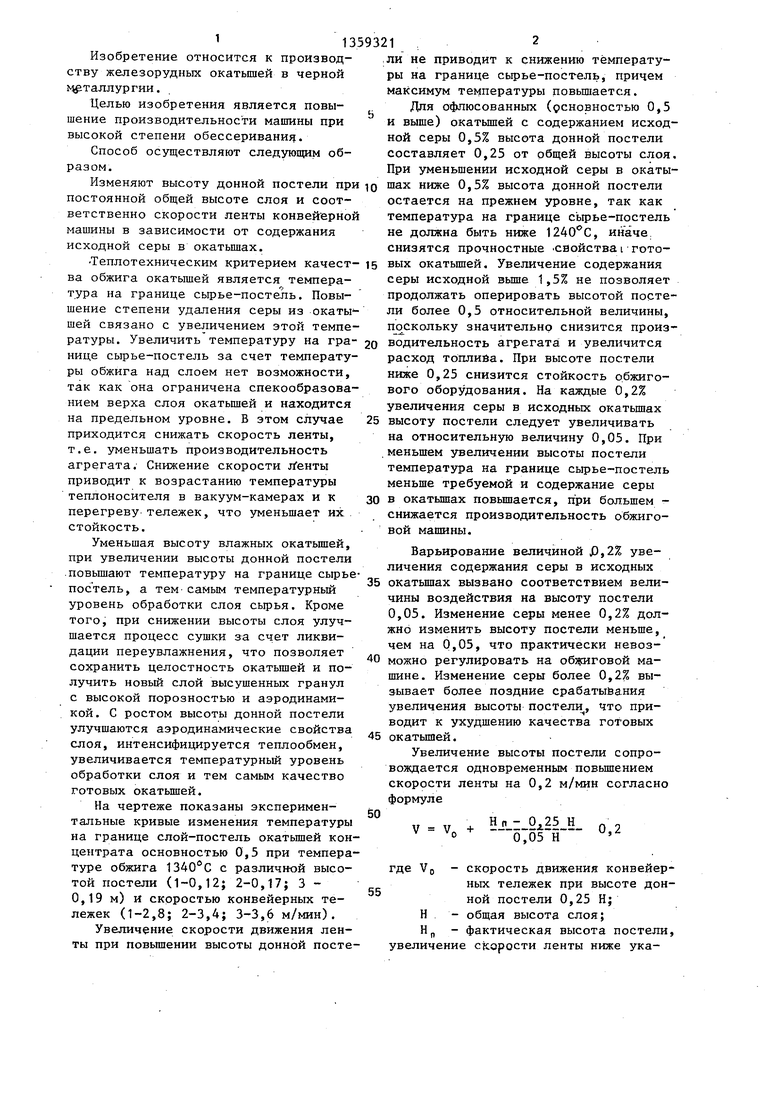

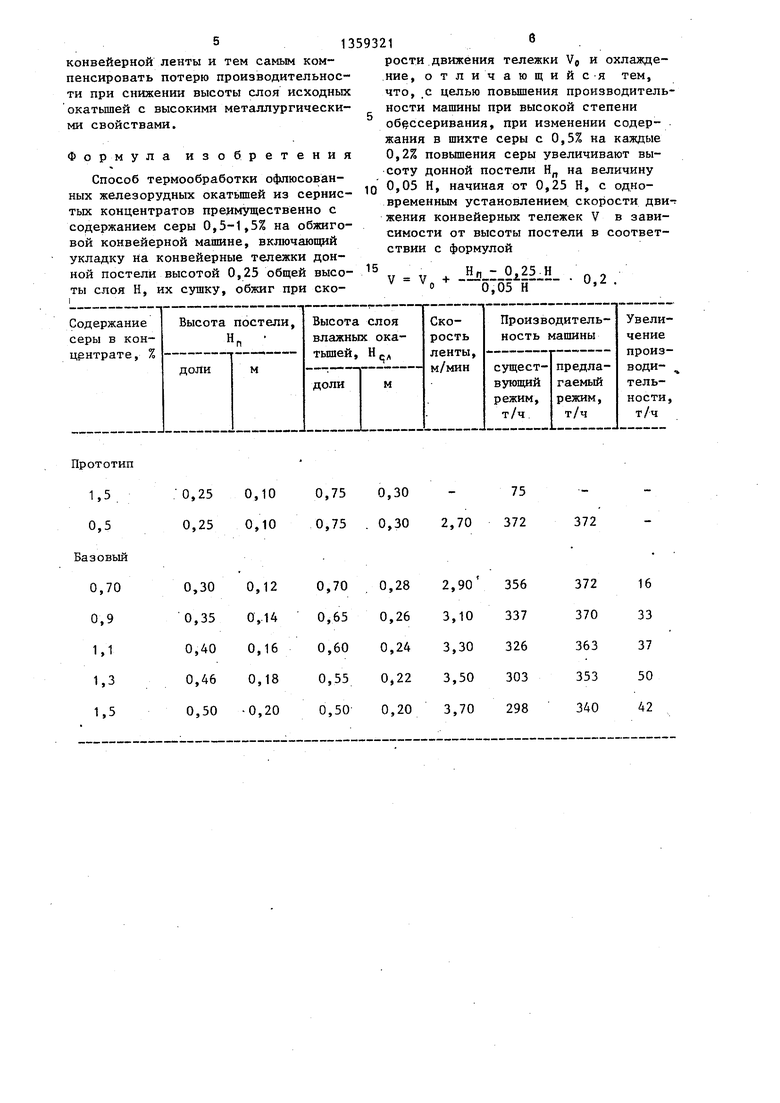

На чертеже показаны экспериментальные кривые изменения температуры на границе слой-постель окатьш1ей концентрата основностью 0,5 при температуре обжига с различной высотой постели (1-0,12; 2-0,17; 3 - 0,19 м) и скоростью конвейерных тележек (1-2,8; 2-3,4; 3-3,6 м/мин).

Увеличение скорости движения ленты при повышении высоты донной постевого оборудования. На каждые 0,2% увеличения серы в исходных окатьш1ах

25 высоту постели следует увеличивать на относительную величину 0,05. При меньшем увеличении высоты постели температура на границе сьфье-постель меньше требуемой и содержание серы

30 в окатышах повьшается, при большем - снижается производительность обжиговой машины.

Варьирование величиной JD,2% увеличения содержания серы в исходных

35 окатьшгах вызвано соответствием величины воздействия на высоту постели 0,05. Изменение серы менее 0,2% должно изменить высоту постели меньше, чем на , что практически невоз40 можно регулировать на обжиговой машине. Изменение серы более 0,2% вызывает более поздние срабатывания увеличения высоты постели, что приводит к ухудшению качества готовых

45 окатышей.

Увеличение высоты постели сопровождается одновременньм повьш1ением скорости ленты на 0,2 м/мин согласно формуле

50

55

v-v. 0.

где VB - скорость движения конвейер ных тележек при высоте дон ной постели 0,25 Н; Н - общая высота слоя; HI, - фактическая высота постели увеличение скорости ленты ниже ука,ли не приводит к снижению температуры на границе сырье-посгель, причем максимум температуры повышается.

Для офлюсованных (рсновностью 0,5 и выше) окатышей с содержанием исходной серы 0,5% высота донной постели составляет 0,25 от общей высоты слоя. При уменьшении исходной серы в окатывь1х окатьшгей. Увеличение содержания водительность агрегата и увеличится расход топлива. При высоте постели ниже 0,25 снизится стойкость обжигосеры исходной выше 1,5% не позволяет продолжать оперировать высотой постели более 0,5 относительной вехшчины, поскольку значительно снизится произого оборудования. На каждые 0,2% величения серы в исходных окатьш1ах

высоту постели следует увеличивать на относительную величину 0,05. При еньшем увеличении высоты постели температура на границе сьфье-постель меньше требуемой и содержание серы

в окатышах повьшается, при большем - снижается производительность обжиговой машины.

Варьирование величиной JD,2% увеичения содержания серы в исходных

окатьшгах вызвано соответствием величины воздействия на высоту постели 0,05. Изменение серы менее 0,2% должно изменить высоту постели меньше, чем на , что практически невозможно регулировать на обжиговой машине. Изменение серы более 0,2% вызывает более поздние срабатывания увеличения высоты постели, что приводит к ухудшению качества готовых

окатышей.

Увеличение высоты постели сопровождается одновременньм повьш1ением скорости ленты на 0,2 м/мин согласно формуле

50

55

v-v. 0.

где VB - скорость движения конвейерных тележек при высоте донной постели 0,25 Н; Н - общая высота слоя; HI, - фактическая высота постели, увеличение скорости ленты ниже ука313

занных значений вызывает значительное снижение производительности обжиговой машины, а превышение сопровождается снижением температуры на границе сьфье-постель и повьпиением со- держания серы в готовых окатьшах.

Пример 1. Термообработке подвергают офлюсованные окатьгаш с содержанием исходной серы 0,5% и общей высотой слоя Н м. При этом высота дон- ной постели составляет 0,25 Н м, а скорость конвейерной ленты 2,7 м/мин

При увеличении содержания исходной серы до 0,9% способ корректируют .сле

дующим образом.

Высота донной постели (Н)

н„ (0,25. 0,35 м.

0,05) Н

а скорость конвейерной ленты (V) устанавливается равной

V« 2,7 + 3,1 м/мин.

.

0,05

Пример 2, Термообработке под-- 0,55 Н м,

вергают офлюсованные окатьш1И с содер-i

жанием исходной серы 1,5% и общей вы- или Нр 0,21 м. сотой слоя Н м. При этом высота дон- i ной постели составляет .Уд (2,7 + ---4. 0,2)

н„. (0,25..L. 0,05) Н - . з,, „/„„„.

0,5 М,Таким образом, высота донной посскорость конвейерной ленты устанавли- -тели составляет более половины общей

вается равнойвысоты слоя, что Невыгодно в тепло„ „вом отношении.

V 2,7 + () 3,7 м/мин. Проектная скорость машины ОК-520/

/536 находится в пределах 2,5 Пример 3. Термообработке ,8 м/мин.

вергают офлюсованные окатьшга с содер- Превьш1ение этой скорости приводит

жанием исходной серы 0,9% и общейк повьш1енному износу обжигового обовысотой слоя Н м. При этом высотарудования. Кроме того, сокращается

донной части постели составляетвремя протекания физико-химических

. г Q g Qпроцессов в зонах агрегата.

Н (0,25 + г, ) Н Показатели термообработки окаты шей в сравнении с прототипом даны

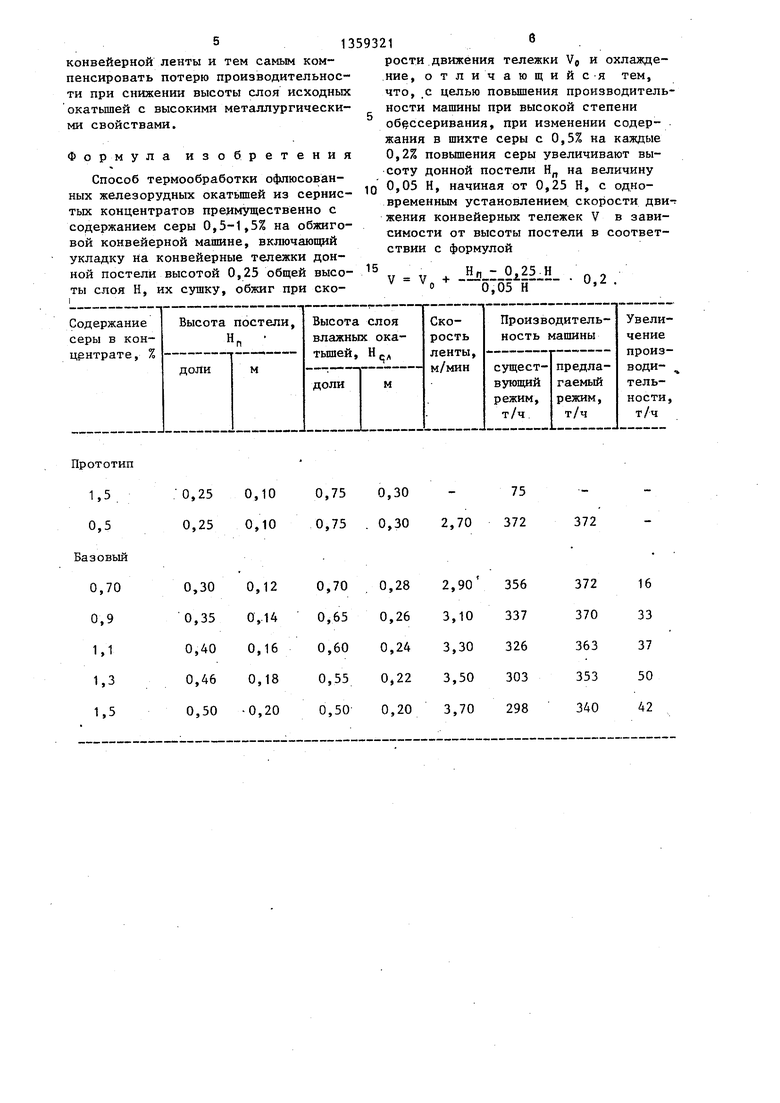

0,4 Н м, таблице..

. „ „ее Применение изобретения за счет

а скорость конвейерной ленты устанав-5з а

изменелия структуры слоя при увели- ливается равной. - „

чении высоты донной постели позволя0,4-0,25/ ет интенсифицировать теплообмен. Это

VA 2,7 + 0,2 3,3 м/мин дает возможность увелич1Ргь скорость

П р и м е р 4. Термообработке подвергают офлюсованные окатьпии с содержанием исходной серы 0,3% и общей высотой слоя Н 0,4 м. При этом высота донной постели составляет:

Н, (0,25 + 0,05) Н

fO

f5

0,2 Н м,

или Н„ 0,08 м.

V. (2,7 ч 2, 5 м/мин.

,25

о7о5

0,2)

Уменьшение скорости ленты обжиговой машины ОК-520/536 КостГОКа до 20 2,5 м/мин при высоте донной постели 80 мм приводит к перегреву обжигового оборудования.

И р и м е р 5, Термообработке подвергают офлюсованные окатьшш с содер25 жанием исходной серы 1,7% и общей вы- сотой слоя Н 0,4 м,

Н„ (0,25 + . 0,05) Н

51359321б

конвейерной ленты и тем самым ком- рости движения тележки Vj и охлаждепенсировать потерю производительности при снижении высоты слоя исходных окатьплей с высокими металлургическими свойствами.

ние, отличающийся тем, что, с целью повышения производительности машины при высокой степени об§ссеривания, при изменении содержания в шихте серы с 0,5% на каждые 0,2% повышения серы увеличивают высоту донной постели Н„ на величину

ных железорудных окатьшгей из сернис- Ю 0.05 Н, начиная от 0,25 Н, с одно- тых концентратов преимущественно с содержанием серы 0,5-1,5% на обжиговой конвейерной машине, включающий укладку на конвейерные тележки донной постели высотой 0,25 общей высо- у у ты слоя Н, их сушку, обжиг при ско- о

Формула изобретения Способ термообработки офлюсованвременным установлением скорости дви-т жения конвейерных тележек V в зависимости от высоты постели в соответствии с формулой

. .н,.:.о.р. . „.,,

0.05 Н, начиная от 0,25 Н, с одно- у у о

временным установлением скорости дви-т жения конвейерных тележек V в зависимости от высоты постели в соответствии с формулой

. .н,.:.о.р. . „.,,

то

ПВО 1000

т

о

«о

§

I 600

I

2е Ш

200 О

Составитель В.Чижикова Редактор Н.Горват Техред Л.Сердюкова Корректорше,Черни

Заказ 6117/27 Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Гфоизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ термообработки железорудных окатышей | 1985 |

|

SU1341231A2 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ОКАТЫШЕЙ ИЗ РУДНЫХ КОНЦЕНТРАТОВ НА ОБЖИГОВЫХ КОНВЕЙЕРНЫХ МАШИНАХ | 1994 |

|

RU2083692C1 |

| Способ производства офлюсованных окатышей из сернистых железорудных концентратов | 1986 |

|

SU1397517A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Способ производства железорудных окатышей на обжиговой конвейерной машине | 1985 |

|

SU1321760A1 |

| Способ сушки окатышей на конвейерных машинах | 1988 |

|

SU1587067A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

| Способ термообработки железорудных окатышей | 1982 |

|

SU1068518A1 |

Изобретение относится к производству железорудных окатьшей в черной металлургии. Целью изобретения является повышение производительности машины при высокой степени обес- серивания. Изменяют высоту донной постели при постоянной общей высоте слоя Н и соответственно скорости ленты конвейерной машины в зависимости от содержания исходной серы в окатышах. При обжиге офлюсованных окатышей из высокосернистых концентратов при обеспечении их высоких металлургических свойств производительность машины снижается до 20%. Изобретение позволяет компенсировать это снкже- ние производительности, для чего при изменении содержания серы в шихте с 0,5% на каждые 0,2% повышения серы увеличивают высоту донной постели Н на величину 0,05 Н, начиная от 0,25 Н, с одновременным установлением скорости движения конвейерных тележек V в зависимости от высоты постели. 1 ил., 1 табл. (Л

| Способ обжига железорудных окатышей | 1980 |

|

SU1030414A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-15—Публикация

1985-04-01—Подача