vl ел

Изобретение относится к подготовке железорудного .сырья в черной металлургии, а именно к производству железорудных окатышей.

Известен способ сушки окатышей на обжиговых конвейерных машинах, включающий фильтрацию теплоносителя через слой с температурой 350-600° С в количестве 0,61,5 м/с 1.

Недостатками данного способа являются разрушение окатышей с образованием мелочи в связи с отсутствием взаимосвязи между диаметром окатышей и температурным режимом сушки; сушка окатышей с недостаточно высокой интенсивностью при использовании в температурном режиме случайных температур теплоносителя.

Наиболее близким к изобретению по технической сушности и достигаемому положительному эффекту является способ сушки окатьш.1ей, включающий загрузку сырых окатышей на конвейерную машину и фильтрацию через слой теплоносителя с периодически меняющейся температурой в количестве 0,6jl,5 м /м-с. В данном способе теплоноситель просасьшается через слой сверху вниз с температурой 900-1000°С. Время подачи высокотемпературного теплоносителя составляет 10-15 с. Далее осуществляется подача атмосферного воздуха по 5-10 с. Чередование подачи теппоносителя и атмосферного воздуха проводится по всей длине зоны сушки 2.

Недостатками известного, способа являются отсутствие взаимосвязи между диаметром обрабатываемых окатьпией и температурным режимом сушки; осуществление процесса сушки при температурах теплоносителя значительно (в 1,5-2 раза) выше критической температуры сушки без учета, расхода теплоносителя через слой обрабатьшаемых окатышей или его скорости.

Цель изобретения - повышение производительности агрегата и качества готовой продукции.

Поставленная цепь достигается тем, что согласно способу сушки окатышей, включающему загрузку сырых окатышей на конвейерную машину и фильтрацию через слой теплоносителя с периодически меняющейся температурой в количестве 0,6-1,5 , максимальную температуру теплоносителя навливают равной температуре шока, а минимальную температуру - 0,6-0,8 температуры шока,- время сушки при минимальной температуре устанавливают равным 1,52,0 времени сушки при максимальной темпвратуре, причем с увеличением диаметра окатышей с 0,011 м на каждые 0,001 м

время вьщержки при максимальной температре увеличивают на 5 с начиная с 20 с.

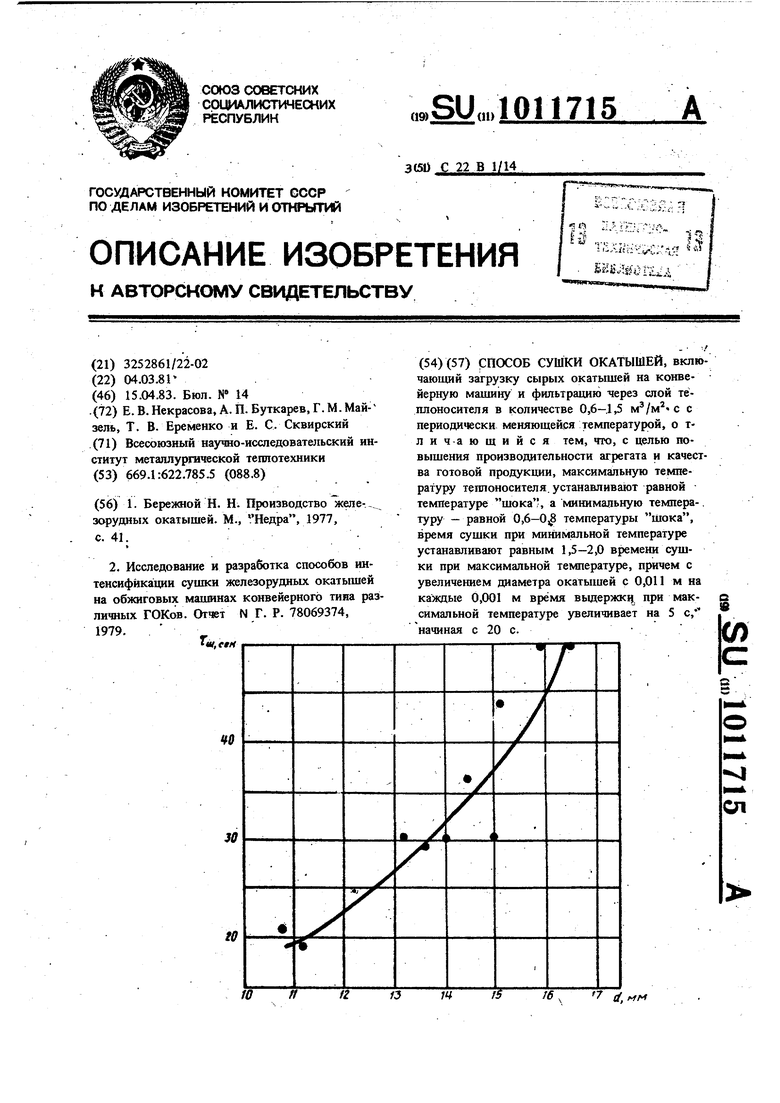

На чертеже представлена зависимость дошокового времени сушки (f Q, ) от диаметра окатышей.

Как следует из зтого графика, с увеличением диаметра окатышей на каждый 0,001 м начиная с 0,011 м, время выдержки окатышей максимальной температуре (температура шока) необходимо увеличивать в среднем на 5 с, начиная с 20 с. Таким образом, если для окатьпцей диаметром 0,011 м время вьщержки составляет 20 с, то для окатышей диаметром 16 мм оно должно бь1ть увеличено до

(0,016-0,011)

. 20 + 5 . 20 + 25 45 с.

0,001

что согласуется с зкспериментальными данными.

Это позволяет интенсифицировать теплообмен и сократить длительность процесса полной сушки по сравнению с тем случаем, если бы мы время выдержки окатышей при максимальной температуре не увеличивали.

С другой стороны, интенсивность сушки окатышей с увеличением их диаметра уменьшается, а длительность всего процесса соответственно увеличивается вследствие того, что уменьшается величина коэффициента теплоотдачи с увеличением диаметра, а также отношение поверхности окатыша к его объему. Поэтому, с. увеличением диаметра окатышей, несмотря на увеличение времени пребывания их при температуре шока разрушения гранул не происходит.

При увеличении времени действия максимальной температуры более 20 с происходит разрушение окатьппей, а при температурной вьщержке менее 20 с резко уменьшается интенсивность процесса сушки. Нежелательно увеличивать время вьщержки при максимальной температуре более, чем на 5 с на каждые 0,001 м увеличения .диаметра окатышей, так как возможно быстрое разрушение последних.

Предел минимальной температуры, равный 0,6-0,8 от температуры шока, установлен на основании экспериментальных данных по условию максимальной интенсификации процесса сушки окатышей без их разрушения.

Повышение минимальной температуры теплоносителя выше указанного предела и поддерживание ее в течение времени, соответствующего определенному для минимального уровня температур (1,5-2,0С|.,) приводит к разрушению части менее прочных окатышей, вследствие чего в слое появляется мелочь, снижается эффективность

работы зоны сутки, уменьшается производительность агрегата. Следовательно, подиймать 1ушнимальную температуру теплоносителя выше 0,8 от максимальной температурь недопустимо. Снижение минимальной температуры теплоносителя ниже 0,6 от максимальной температуры нежелательно, так как это приводит к уменьшению интенсивности сушки окатышей и снижению эффективности работы зоны сушки обжиговой машины.

Время поддержания минимальной температуры теплоносителя устанавливают равным 1,5-2,0 от времени поддержания максимальной температуры, что приводит к релаксации высоких градиентов давления и влажности в теле окатыша и исключает его разрушение. Поддержание минимальной -температуры теплоносителя в течение времени более, чем 2,0 от времени поддержания мак снмальной температуры, уменьшает интенсивность процесса сушки в целом; при времени выдержки менее, чем 1,5 от времени по рержания максимальной температуры. теплоносителя, поля давлений и влагосодержаний в теле окатыша не успевает достаточно релаксироваться и возможно разрушение окатышей при последующем повышении температуры теплоноситеая. Способ интечсифицирует процесс сушки и исключает разру1йение окатьпней. Пример. Температура шока окатышей Качканарского ГОКа диаметром 0,011 м равна 570° С, причем разрушение окатьпией наступает через 40 с от начала процесса сушки. При сушке окатышей при такой температуре в течение 20 с разрушения окатышей не наблюдается и в то же время они сушатся с максимальной интенсив ностью. Следовательно, в первый период в течение 20 с устанавливают температуру теп лоносителя, равной температуре шока, т.е. 57(ЙС. В следующий период в течение (1,5 + 2,0) 20 35 с температуру теплоносителя устанавливают равной (0,6+0,8) х X 570 400° С, при этом происходит поступление влаги из центральных участков окатыша к поверхностным, выравнивание градиентов давления и влагосодержания по сечению окатыша и создаются благоприятные условия для последующего периода сушки при критических параметрах. Таким образом, сочетание критических режимов сушки с температурой 5 70° С и умеренных с температурой 400° С позволяет интенсифицировать процесс сушки и исключить разрушение окатышей. Качество готовой прод5гкции при этом значительно улучшается за счет уменьшения содержания мелочи класса 5 мм, а производительность агрегата увеличивается на 2-3%. С увеличением диаметра окатышей с 0,011 м до 0,013 м время выдержки окатьпцей при 570С увелишвают с 20 с на 5 с на кажДы 0,001 м )шеличения диаметра окатышей, (0,013-0,011) т.е. устанавливают равным 20+5 20 + 10 30 с, а время выдержки при увеличивают соответственно с 35 с; ; 30(1,5+2,0) до 53 с. Способ легко реализуется на действующих обжиговых конвейерных машинах, имеющих топливосжигающие устройства в зоне сушки, причем температуру теплоносителя по длине зоны изменяют путем изменения расхода топлива на горелки, а длительность периодов регулируют путем изменения скорости движения обжиговых тележек и выбора соответствующего шага установки горелок по длине зоны. Использование предлагаемого способа сушки железорудных окатышей позволяет повысить качество готовбй продукции за счет сокращения выхода мелочи класса 0-5 мм на 0,25%. Годовой экономический эффект составляет . 230689 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки окатышей | 1987 |

|

SU1507825A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ сушки окатышей на обжиговыхКОНВЕйЕРНыХ МАшиНАХ | 1979 |

|

SU812843A1 |

| Способ сушки окатышей | 1983 |

|

SU1098965A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ получения неокисленных окатышей из магнетита | 1980 |

|

SU981373A1 |

| Способ сушки окатышей из концентратов | 1978 |

|

SU727698A1 |

| Способ сушки окатышей | 1988 |

|

SU1576581A1 |

| СПОСОБ ТРЕХСТАДИЙНОЙ СУШКИ ОКАТЫШЕЙ НА ОБЖИГОВОЙ КОНВЕЙЕРНОЙ МАШИНЕ | 2007 |

|

RU2350664C1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

СПОСОБ СУШКИ ОКАТЫШЕЙ, включающий загрузку сырых окатышей на конвейерную машину и фильтрацию через сдой теплоносителя в количестве 0,6-1,5 с периодически меняюшейся температурой, о тлич-аюшийся тем, что, с целью повышения производительности агрегата и качества готовой продукции, максимальную температуру теплоносителя, устанавливают равной температуре шока, а минимальную темпера-. туру - равной 0,6-0 температуры шока, время сушки при миним:альной температуре устанавливают равным 1,5-2,0 времени сушки при максимальной температуре, причем с увеличением диаметра окатышей с 0,011 м на каждые 0,001 м время вьщержкч. при мак§ симальной температуре увеличивает на 5 с, (О начиная с 20 с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бережной Н | |||

| Н | |||

| Производство желе--, зорудных окатышей | |||

| М., Недра, 1977, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Исследование и разработка способов интенсифика:ции сушки железорудных окатышей на обжиговых машинах конвейерного тина различных ГОКов | |||

| Отчет N Г | |||

| Р | |||

| 78069374, 1979 | |||

| «W, eiH | |||

Авторы

Даты

1983-04-15—Публикация

1981-03-04—Подача