Изобретение относится к экстракционным процессам, в частности к экстракционному концентрированию элементов, и может быть использовано в гидрометаллургии, радиохимии и других областях, использующих экстракционную технологию в режиме рефлакс-процесс.

Цель изобретения - повышение степени экстракционного концентрирования и уменьшение задолженности процесса по извлекаемому элементу.

Способопробован на противоточной экстракционной установке, смонтированнрй- из эжекционно-струйных пульсационных смесителей-отстойников с КПД ступени, равным 95%.

Число ступеней на отдельных операциях следующее: экстракция - 8; промывка - 6: первая реэкстракция (полный поток экстракта) - 8: повторная экстракция - 5; вторая реэкстракция (малый поток экстракта) - 8. Последние две операции проводятся в экстракторах малого объема от обь- ема экстракторов, применяемых для первых трех операций.

П р и м е р 1. Процесс извлечения и концентрирования технеция-99 проводят с использованием исходного раствора и реагентов, аналогичных применяющимся в спо- собе-прототипе. Исходный раствор, содержащий 1,25 мг/л технеция-99 в виде пертехнетат-иона 0.25 моль/л азотной кислоты, 5,5 г-экв/л нитрат-иона (в основном нитрат натрия) и 180 мг-экв Ra/л примесных у-нуклидов, поступает в ступень 8, основной поток экстрагб нта (15%-ный раствор триоктилам ина в углеводородном разбавителе с добавкой 17%-ногооктанола) - в ступень 1. Промытый экстракт из ступени 14 поступает на реэкстракцию в ступень 28, противотоком в ступень. 35 поступает реэкстрагент - 1,2 моль/л раствора аммиака. Реэкстракт на стадии корректировки состава подкисляется азотной кислотой до рН 3 и направляется на повторную экстракцию в ступень 19, малый поток оборотного экстрагента - в ступень 15, Рафинат от повторной экстракции используется как промывной раствор на ступенях 9-14 и далее перерабатывается совместно с исходным раствором. На ступенях 20-27 производится вторая реэкстракция из малого потока экстракта (реэкстрагент того же состава), после чего указанный поток присоединяется к основному и поступает на реэкстракцию на ступенях 28-35, а второй реэкстракт выводится из цикла.

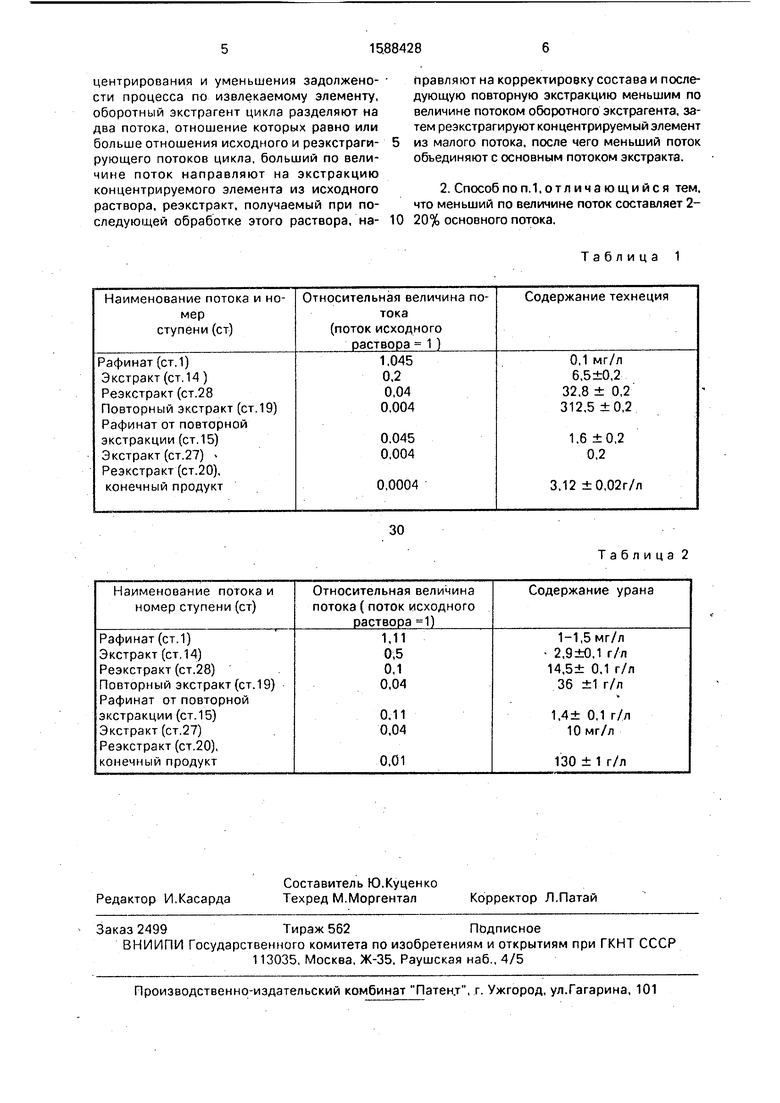

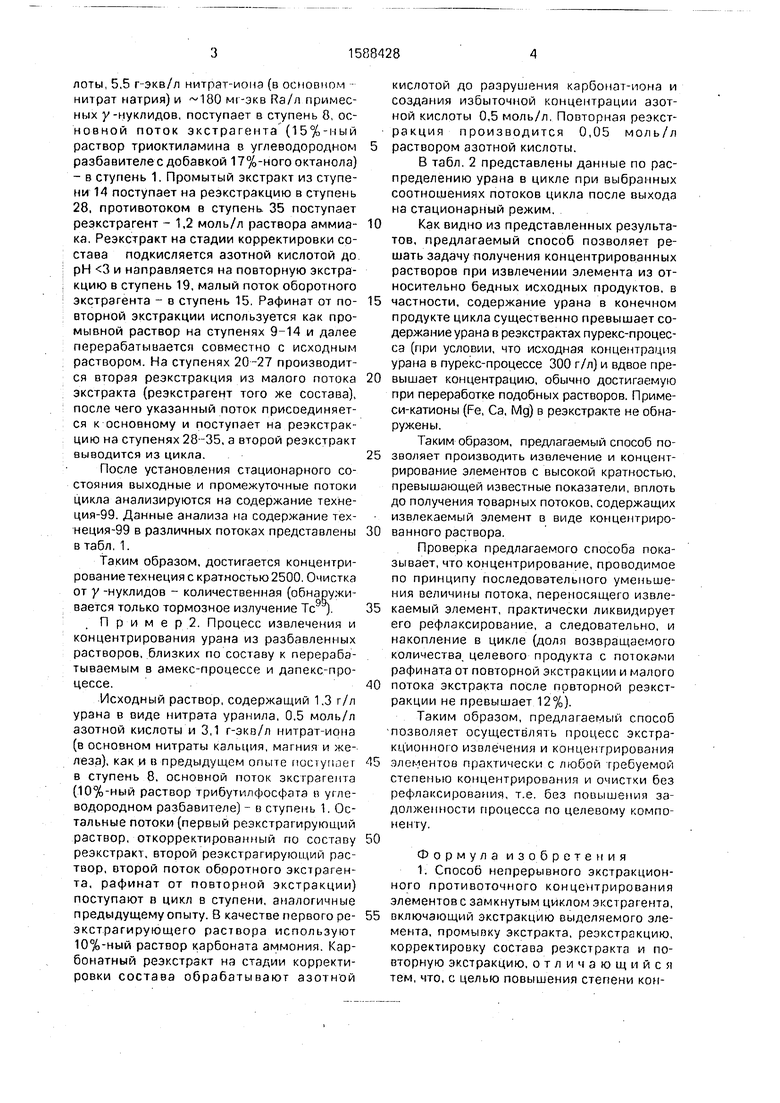

После установления стационарного состояния выходные и промежуточные потоки цикла анализируются на содержание техне- ция-99. Данные анализа на содержание тех- неция-99 в различных потоках представлены в табл, 1.

Таким образом, достигается концентрирование технеция с кратностью 2500. Очистка от у -нуклидов - количественная (обнаруживается только тормозное излучение Тс.

. П р и м е р 2. Процесс извлечения и концентрирования урана из разбавленных растворов, близких по составу к перерабатываемым в амекс-процессе и дапекс-про- цессе.

Исходный раствор, содержащий 1.3 г/л урана в виде нитрата ураиила, 0.5 моль/л азотной кислоты и 3,1 г-экв/л нитрат-иона (в основном нитраты кальция, магния и железа), как и в предыдущем опыте поступоег в ступень 8. основной поток экстрагепта (10%-ный раствор трибутилфосфата п углеводородном разбавителе) - в cтyпe b 1. Остальные потоки (первый реэкстрагирующий раствор, откорректированный по составу реэкстракт. второй реэкстрагирующий раствор, второй поток оборотного экстрагента. рафинат от повторной экстракции) поступают в цикл в ступени, аналогичные предыдущему опыту. 8 качестве первого ре- экстрагирующего раствора используют 10%-ный раствор карбоната аммония. Карбонатный реэкстракт на стадии корректировки состава обрабатывают азотной

кислотой до разрушения карбонат-иона и создания избыточной концентрации азотной кислоты 0,5 моль/л. Повторная реэкстракция производится 0,05 моль/л раствором азотной кислоты.

В табл. 2 представлены данные по распределению урана в цикле при выбранных соотношениях потоков цикла после выхода на стационарный режим.

Как видно из представленных результатов, предлагаемый способ позволяет решать задачу получения концентрированных растворов при извлечении элемента из относительно бедных исходных продуктов, в

частности, содержание урана в конечном продукте цикла существенно превышает содержание урана в реэкстрактах пурекс-процес- сэ (при условии, что исходная концентрация урана в пурекс-процессе 300 г/л) и вдвое превышает концентрацию, обычно достигаемую при переработке подобных растворов. Примеси-катионы (Fe, Са, Мд) в реэкстракте не обнаружены.

Таким образом, предлагаемый способ позволяет производить извлечение и концентрирование элементов с высокой кратностью, превышающей известные показатели, вплоть до получения товарных потоков, содержащих извлекаемый элемент в виде концентрированного раствора.

Проверка предлагаемого способа показывает, что концентрирование, проводимое по принципу последовательного уменьшения величины потока, переносящего извлекаемый элемент, практически ликвидирует его рефлексирование, а следовательно, и накопление в цикле (доля возвращаемого количества, целевого продукта с потоками рафината от повторной экстракции и малого

потока экстракта после повторной реэкст- ракции не превышает 12%).

Таким образом, предлагаемый способ позволяет осуществлять процесс экстракционного извлечения и концентрирования

элементов практически с любой требуемой степенью концентрирования и очистки без рефлаксирования. т.е. без повышения задолженности процесса по целевому компоненту.

Формула изобретения 1. Способ непрерывного экстракционного противоточного концентрирования элементов с замкнутым циклом экстрагента,

включающий экстракцию выделяемого элемента, промывку экстракта, реэкстракцию, корректировку состава реэкстракта и повторную экстракцию, отличающийся тем, что. с целью повышения степени концентрирования и уменьшения задолжено- сти процесса по извлекаемому элементу, оборотный экстрагент цикла разделяют на два потока, отношение которых равно или больше отношения исходного и реэкстраги- рующего потоков цикла, больший по величине поток направляют на экстракцию концентрируемого элемента из исходного раствора, реэкстракт, получаемый при последующей обработке этого раствора, направляют на корректировку состава и последующую повторную экстракцию меньшим по величине потоком оборотного экстрагента, затем реэкстрагируют концентрируемый элемент из малого потока, после чего меньший поток объединяют с основным потоком экстракта.

2. Способпоп.1,отл ича ющийся тем, что меньший по величине поток составляет 2- 20% основного потока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экстракционного концентрирования и очистки плутония | 2018 |

|

RU2691132C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2020 |

|

RU2727140C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОАКТИВНЫХ ОТХОДОВ С ФРАКЦИОНИРОВАНИЕМ РАДИОНУКЛИДОВ | 2019 |

|

RU2709826C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И РАЗДЕЛЕНИЯ ПЛУТОНИЯ И НЕПТУНИЯ | 2015 |

|

RU2642851C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ТОПЛИВА АЭС | 1992 |

|

RU2012075C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА-99 ИЗ РАСТВОРА ОБЛУЧЕННЫХ УРАНОВЫХ МИШЕНЕЙ | 2013 |

|

RU2545953C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННЫХ ТОРИЕВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2200993C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ | 2010 |

|

RU2454741C1 |

| ЭКСТРАКЦИОННЫЙ СПОСОБ ПЕРЕРАБОТКИ УРАНСОДЕРЖАЩИХ РАСТВОРОВ | 2022 |

|

RU2793956C1 |

| СПОСОБ ЭКСТРАКЦИОННОЙ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА АЭС | 2014 |

|

RU2574036C1 |

Изобретение относится к экстракционному концентрированию элементов и может быть использовано в гидрометаллургии, радиохимии и других отраслях, использующих экстракционную технологию. Сущность способа заключается в том, что концентрируемый элемент проходит в известном порядке следующие операции: экстракцию оборотным экстрагентом цикла, промывку экстракта, количественную реэкстракцию и корректировку состава реэкстракта, после чего полный поток реэкстракта элемента поступает на повторную экстракцию, проводимую оборотным экстрагентом цикла. Указанный поток экстрагента составляет преимущественно 2-20% от его основного потока в зависимости от требуемой степени концентрирования. Из полученного повторного экстракта повторно реэкстрагируют элемент в водную фазу и выводят реэкстракт из процесса, а органический раствор присоединяют к основному экстракту перед количественной реэкстракцией. Получаемый от повторной экстракции рафинат используется в качестве промывного раствора для основного экстракта. 1 з.п.ф-лы, 2 табл.

Относительная величина потока

(поток исходного раствора 1 )

Рафинат (ст,1) Экстракт (ст. 14) Реэкстракт (ст.28 Повторный экстракт (ст.19) Рафинат от повторной экстракции (ст. 15) Экстракт (ст.27) Реэкстракт (ст.20), конечный продукт

Относительная величина

потока (поток исходного

раствора 1)

Рафинат (ст.1) Экстракт (ст. 14) Реэкстракт (ст.28) Повторный экстракт (ст. 19) Рафинат от повторной экстракции (ст. 15) Экстракт (ст.27) Реэкстракт (ст.20), конечный продукт

Таблица 1

Содержание технеция

0,1 мг/л

6,5±0,2

32,8 ± 0,2

312,5 ±0,2

1,6 ±0,2 0,2

3,12 ±0,02г/л

Таблица 2

Содержание урана

1-1,5 мг/л 2,9±0,1 г/л 14,5± 0,1 г/л

36 ±1 г/л

1,4± 0,1 г/л 10 мг/л

130 ± 1 г/л

| Джемрек У.Д | |||

| Процессы и аппараты химико-металлургической технологии редких металлов, М.: Атомиздат, 1965, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Способ извлечения технеция-99 из азотнокислых растворов | 1974 |

|

SU483449A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-08-30—Публикация

1988-08-25—Подача