1

Изобретение относится к литейному производству и может быть использовано лри обработке чугуна, используемого для изготовления крупных отливок к которым предъявляются высокие требования по прочности и качеству рабо- чей поверхности после механической обработки.

Цель изобретения - повышение степени однородности структуры и механических свойств чугуна, .увеличение времени сохранения модифицирующего эффекта и улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается тем,что модифицирующая смесь, содержащая магний, никель,медь и графит, дополнительно содержит ферромолибден,СИИТМИШ-2 и силикобарий, а никель и магний - в виде никельмагние- вой лигатуры, при следующем соотношении компонентов, мас.%:

Никельмагниевая

лигатура

Силикобарий

Медь

Графит

Ферромолибден

СИИТМИШ-2

18-22 10-25 30-40

i-2

15-22

металла. Пределы содержания каждого компонента выбраны с учетом того, что модифицирующий эффект достигается за счет комплексного действия сос5 тавляющих смеси, оптимальное количество которой 2% от массы жидкого чугу- на„

Пределы содержания ферромолибдена (15-22%) выбраны с учетом того,что

10 конечное содержание молибдена после обработки чугуна предлагаемым составом должно составлять-О,16-0,25%. В отливках с толщиной стенки более 50 мм введение молибдена в указанных

(5 пределах при модифицировании приводит к формированию структуры в виде перлита или троостита высокой дисперсности. За сче т этого повышается однородность структуры и механичес20 ких свойств чугуна по сечению отливки . Содержание молибдена в чугуне менее 0„16% (соответствует содержа- -нию ферромолибдена в смеси 15%) при низких скоростях затвердевания

25 не обеспечивает высокой степени однородности по сечению отливки. В структуре чугуна в центральной зоне отливки пожет появляться феррит, резк о снижающий твердость и прочность чугу5-10Никельмагниевая лигатура представ- 30 Содержание молибдена в чугуне

более О,25% (соответствует содержанию ферромолибдена в смеси 22%) приводит к образованию в структуре чугуна в местах отливки с повышенной скоро- 35 стью затвердевания мартенсита, резко повьш1ающего твердость. За счет этого затрудняется . механическая

ляет собой сплав никеля с магнием при содержании Mg 5-20% и Ni 95-80%. Плотнасть лигатуры 6,5-7,5 г/см , т.пл. 1060-1 .

Сплав СИИТМИШ-2 - сплав кремния (60%), редкоземельных металлов (РЗМ 25%), алюминия (8%) и остальное железо. Т. пл. этой лигатуры 1300UOO C, при вводе ее в чугун пироэф- фект практически отсутствует.

Состав ферромолибдена, %: молибден 55-58; железо 40-45%; примесей

л

- -

Состав силикобария,%: барий 30; кремний 60, железо остальное.

Дополнительный ввод в модифицирующую смесь ферромолибдена,сплава СИИТМИШ-2 и силикобария вместо бария в виде солей или окислов обосновывается тем,что ввод молибдена в виде ферромолибдена способствует лучшему его растворению в чугуне и удешевляет состав. Молибден легирует матрицу и способствует размельчению продуктов распада аустенита, измельчению графита, повышению однородности свойств и структуры чугуна, что приводит к росту механических свойств

40

45

обработка отливок. I

При модифицировании чугуна предлагаемой смесью, в состав которой входит силикобарий (вместо бария), Никельмагниевая лигатура (вместо магния) , практически отсутствует газовыделение, а пироэффект минимальный.

При1 енение такой смеси способствует улучшению санитарно-гигиенических условий в литейных цехах.

Силикобарий является активным гра- фитизирующим элементом, особенно при комплексном модифицировании с карби- дообразующими присадками.За счет высокой графитизирующей способности силико бария повьш ается однородность структуры и свойств отливок по сече- 55 нию. Кроме того, как графитизируняций компонент смеси, силикобарий обладает высокой живучестью т.е. может сохранять модифицирующий эффект дли

239160J

металла. Пределы содержания каждого компонента выбраны с учетом того, что модифицирующий эффект достигается за счет комплексного действия сос5 тавляющих смеси, оптимальное количество которой 2% от массы жидкого чугу- на„

Пределы содержания ферромолибдена (15-22%) выбраны с учетом того,что

10 конечное содержание молибдена после обработки чугуна предлагаемым составом должно составлять-О,16-0,25%. В отливках с толщиной стенки более 50 мм введение молибдена в указанных

(5 пределах при модифицировании приводит к формированию структуры в виде перлита или троостита высокой дисперсности. За сче т этого повышается однородность структуры и механичес20 ких свойств чугуна по сечению отливки . Содержание молибдена в чугуне менее 0„16% (соответствует содержа- -нию ферромолибдена в смеси 15%) при низких скоростях затвердевания

25 не обеспечивает высокой степени однородности по сечению отливки. В структуре чугуна в центральной зоне отливки пожет появляться феррит, резк о снижающий твердость и прочность чугу- 30 Содержание молибдена в чугуне

обработка отливок. I

При модифицировании чугуна предлагаемой смесью, в состав которой входит силикобарий (вместо бария), Никельмагниевая лигатура (вместо магния) , практически отсутствует газовыделение, а пироэффект минимальный.

При1 енение такой смеси способствует улучшению санитарно-гигиенических условий в литейных цехах.

Силикобарий является активным гра- фитизирующим элементом, особенно при комплексном модифицировании с карби- дообразующими присадками.За счет высокой графитизирующей способности силико бария повьш ается однородность структуры и свойств отливок по сече- нию. Кроме того, как графитизируняций компонент смеси, силикобарий обладает высокой живучестью т.е. может сохранять модифицирующий эффект длительное время. Для получения однородной структуры и свойств чугуна, а также для сохранения эффекта модифицирования не менее 30 мин остаточное содержание бария должно находиться в пределах 0,03-0,1%.Это соответствует содержанию 10-25% силикобария в смеси при вводе ее в чугун в количестве 2%. Снижение силикобария ниже 10% не обеспечивает необходимой гра- фитизации, однородности структуры и свойств чугуна в отливках, а также резко уменьшает время сохранения эффекта модифицирования. Повышение содержания силикобария выше 25% мо- жет привести к появлению феррита в центральной зоне отливки, за.счет чего снижается однородность структу,ры и свойств чугуна по сечению отливки.

Введение никельмагниевой лигатуры позволяет получать графит шаровидной или компактной формы, в результате чего повьппаются механические свойства чугуна и- однородность их в теле

.отливки. Кроме того, модифицирование чугуна магнием в виде никельмагниевой лигатуры обеспечивает равномерное ее усвоение в объеме жидкого и предотвращение интенсивного окисления при контакте ее с жидким чугуном. РавйЪмерное растворение и снижение окисляемости (или угара) никельмагниевой лигатуры способствует улучшению санитарно-гигиенических условий в цехе. Содержание никельмагниевой лигатуры в предлагаемой модифиц 1рующей смеси находится в пределах 18-22%, что составляет 0,36-0,44% от массы жидкого металла. Эти пределы выбраны экспериментальным путем для получения чугуна с высокой степенью однородности в отливках с невысокой скоростью затвердевания,а также для стабильного усвоения, пре- дотвращения активного пироэффекта и

газовыделения. . I

Превышение верхнего предела содержания никельмагниевой лигатуры в смеси (22%) приводит к снижению литей- ных свойств чугуна за счет увеличения вязкости и уменьшения степени графити зации,степени однородности структуры и свойств и к заметному ухудшению санитарно-гигиенических условий в цехе. Снижение нижнего предела содержания никельмагниевой лигатуры в смеси (18%) не обеспечивает высоких по

s 10 f5

20

5

о ,

O 5

5

калателей прочности чугуна в теле отливки, так как форма графита в чугуне по сечению отливки может применяться от шаровидной в тонких сечениях до пластинчатой в центральной зоне отливки, т.е. в местах с малой скоростью затвердевания. Такая форма графита не обеспечивает однородности свойств чугуна в отливке.

Введение в предлагаемую смесь сплава СИИТМИШ-2, в состав которого входят редкоземельные металлы (церий, лантан и др.), позволяет получать чугуИ с низким содержанием серы и других вредных для получения ,качест- венного литья примесей; Обработка чугуна смесью, включающей лигатуру СИИТМИШ-2,а не чистые редкоземельные металлы, активность которых чрезвьг- чайно высокая, также позволяет уменьшить пироэффект и газовыделение,чтО| в свою очередь, способствует улучшению санитарно-гигиенических условий в цехе.

Содержание СИИТМИШ-2 в предлагаемой смеси находится в пределах 5- 10%,что составляет на массу Ж1адкого металла 0,1-0,5%СРЗМ 0,025-0, . Уменьшение содержания СИИТМИШ-2 в смеси ниже нижнего предела (5%) не оказьшает достаточного рафинирующего действия на чугун, при этом содержание серы не может быть снижено до 0,02-0,05%. Превышение содержания СИИТМИШ-2 в смеси выше 10% приводит к появлению в тонких сечениях отливки свободного цементита и к снижению однородности структуры и свойств чугуна по сечению отливки.

Медь выполняет в предлагаемой смет си роль элемента, стабилизирующего перлитную матрицу чугуна. Остаточное содержание меди должно быть 0,6-0,8%. Снижение содержания меди ниже нижнего предела приводит к появлению в структуре чугуна с невысокой скоростью затвердевания феррита, способствующего снижению твердости.

Увеличение содержания меди в смеси приводит к выделению ее по границам зерен, что ослабляет межзеренные связи и снижает прочность чугуна.Гра- фит в предлагаемой смеси при взаимодействии с жидким металлом и кислородом воздуха создает защитную атмосферу, которая предохраняет от угара магний и РЗМ. Содержание графита в смеси менее 1% недостаточно для надежной защиты активных присадок от окисления. Превышение содержания графита в смеси более 2% приводит к науглероживанию чугуна. Превьппение содержания углерода при производстве крупного литья приводит к огрублению графита в структуре чугуна, что приводит к снижению прочностных характеристик..

В условиях опытного производства испытьшают составы модифицирущих смесей для обработки чугуна. Состав чугуна следующий,%: углерод 3,2-3,3; кремний 1,4-1,5;марганец 0,5-0,6; хром 0,1-0,3, сера 0,03-0,04, фос

фор О,05-0,06.Составы 1 и 2- известный модификатор, остальные составы предлагаемые. Составляющие смеси дро- бят до фракции 2-А мм и смешивают для равномерного распределения элементов.

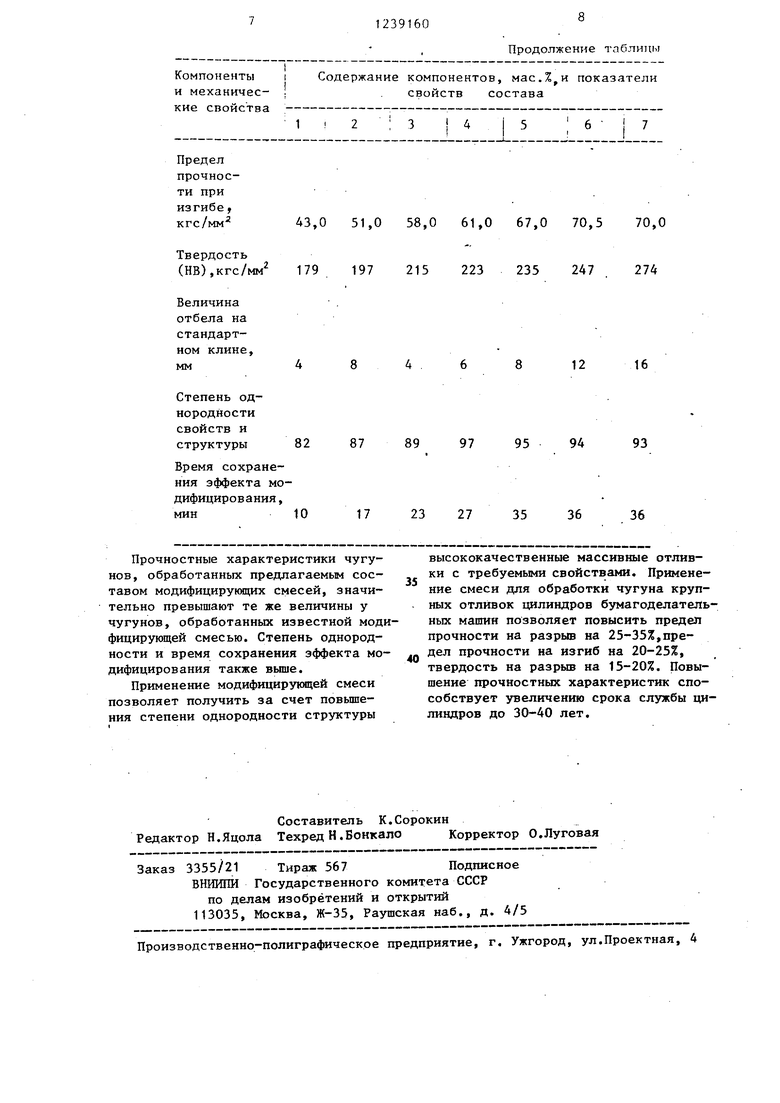

. Модифицирующую смесь вводят в ковш при выспуске металла из индук-. ционной печи. Температура металла перед выпуском 1450-1470 С. Из об- работо1нного модифицирующими смесями чугуна отливали отливки, скорость затвердевания которых 5-10 С/мин.Составы смесей и механические свойства чугуна после обработки представлены в таблице.

Компоненты i Содержание компонентов, масЛ,и показатели и механичес- . свойств состава

кие свойства ;-

1 2 : 3 14 5 6 I 7

179

4

82

немоия , 10

43,0 51,0 58,0 61,0 67,0 70,5 197 215 223 235 247

87

17

12

89

23

97

27

95

35

94

36

Прочностные характеристики чугу- нов, обработанных предлагаемьм составом модифицируюпщх смесей, значительно превышают те же величины у чугунов, обработанных известной модифицирующей смесью. Степень однородности и время сохранения эффекта модифицирования также выше.

Применение модифицирующей смеси позволяет получить за счет повьш1е- ния степени однородности структуры

Составитель К.Сорокин Редактор Н.Яцола Техред Н .Бонкало Корректор О.Луговая

Заказ 3355/21 Тираж 567Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул.Проектная, 4

Продолжение таблицы

70,0 274

12

16

89

97

95

94

93

23

27

35

36

36

высококачественные массивные отливки с требуемыми свойствами. Применение смеси для обработки чугуна крупных отливок цилиндров бумагоделательных машин позволяет повысить предел прочности на разрыв на 25-35%,предел прочности на изгиб на 20-25%, твердость на разрыв на 15-20%. Повышение прочностных характеристик способствует увеличению срока службы цилиндров до 30-40 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Соств для обработки чугуна | 1981 |

|

SU952984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2009 |

|

RU2427660C1 |

| Способ получения чугуна с вермикулярным графитом | 1989 |

|

SU1708862A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модифицирующая смесь | 1989 |

|

SU1705354A1 |

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Модификатор для чугуна | 1978 |

|

SU699028A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор | 1978 |

|

SU777076A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-23—Публикация

1984-10-23—Подача