Изобретение относится к прокатному производству, конкретнее к производству сортовых профилей проката и катанки, и может быть использовано для ускоренного охлаждения проката на сортовых и проволочных станах.

Цель изобретения - повьппение производительности путем обеспечения равномерного охлаждения двух движущихся рядом профилей проката.

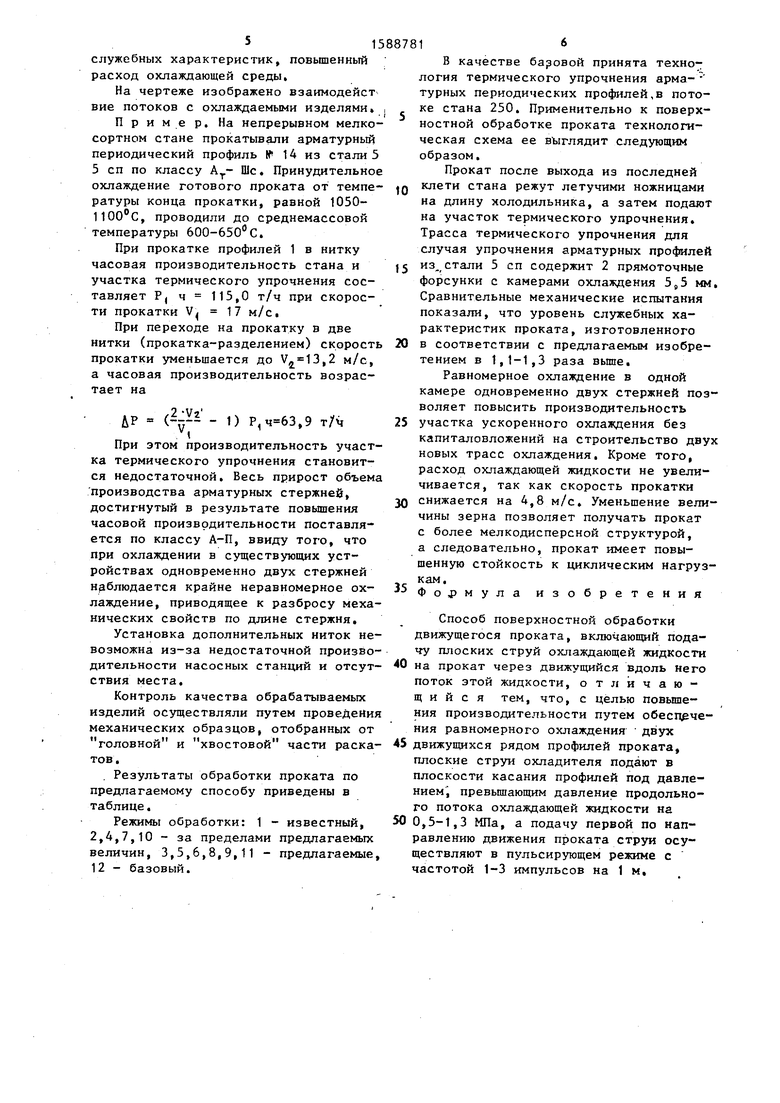

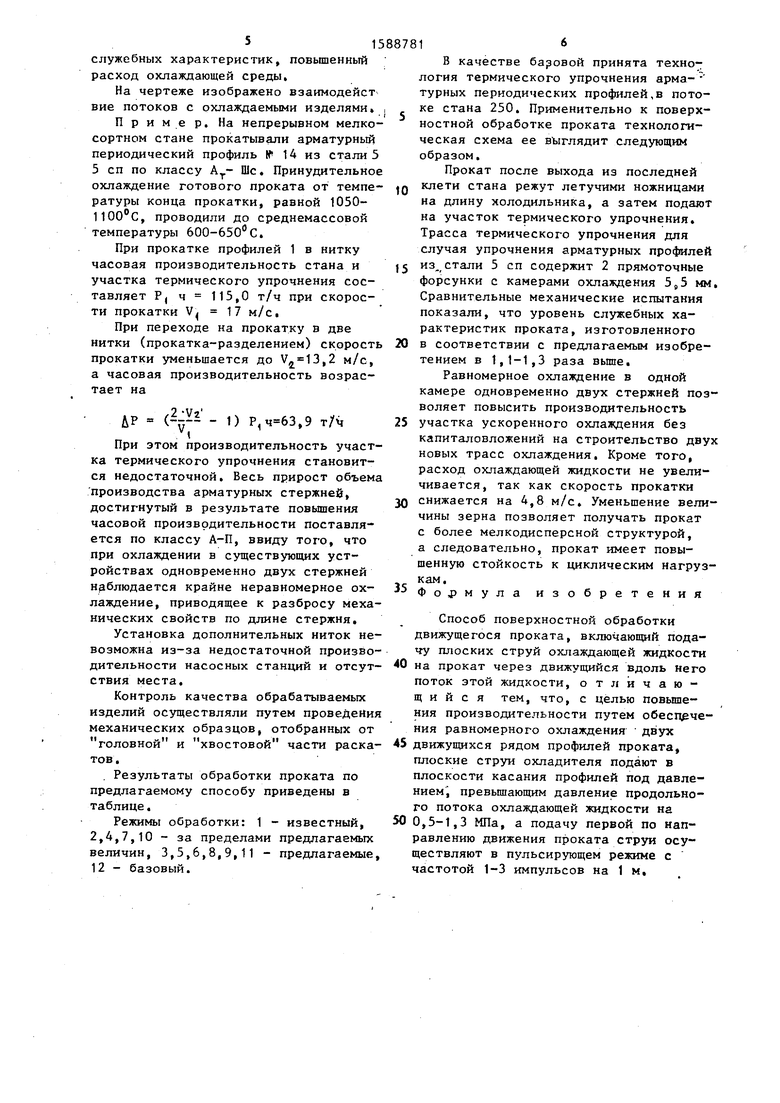

На чертеже показана камера охлалг- дения с обрабатываемыми профилями проката и указанием действующих на них сил, поперечное сечение.

При подаче плоских струй в плоскости касания стержней проката на расположенное в зоне струй место контакта двух стержней действуют силы обеспечивающие разделение стержней и тем самым способствующие всестороннему равномерному охлаждению.изделий по периметру и длине. Скоростной профиль затопленных струй имеет коло-) колообразный характер с максимумом на оси струи. При этом место ко11такта двух стержней находится на оси струй, т.е. на стержни действует максимальная раздвигающая сила Fp, Кроме того, при перемещении круглого изделия в } затопленной струе от ее оси всегда возникает разница скоростей на поверхности изделия, причем на поверхности, расположенной ближе к оси струи, скорость больше и в соответствии с законом Бернулли давление меньще, чем на поверхности, более удаленной от оси струи. Эта разница давлений, приводит к возникновению усилия Fnp , действующего на изделие и направленное к оси струи.

сд

сх эо

к

ЭО

31

Потоки жидкости, обтекающие цилиндрическое тело, помещенное в пограничный слой затопленной струи, раскладываются на сумму равномерного и циркуляционного потоков. Из гидродинамики известно, что при циркуляционном обтекании цилиндра возникает подъемная

10

t5

20

сила F, направленная в соответствии с циркуляцией жидкости всегда к оси струи. Однако вследствие того, что первоначально каждый из стержней смещен от оси струи на величину, рав ную половине его диаметра, каждый из стержней попадает на границу погранич- ной зоны действия затопленной струи, характеристики которой определяются геометрическими размерами сопел. При этом создаются условия для взаимного отталкивания струи и изделий. Дальнейшее возвращение изделий в зону действия струи затруднено из-за сохранившегося в этой области отталкивающего режима. Величина отталкивающей силы F значительно больше F,

Кроме раздвигающей силы на цилиндрическое тело, помещенное в попереч-;- ный поток, действуют силы трения, направленные вдоль оси струи. На каж- дьй из стержней также действует сила

трения ,

Суммарное действие этих сил на

каждый из стержней всегда оказывается направленным в противоположные стороны, т,е, обеспечивает их раздаижение (фиг,1). Возникающее при этом переме- 35- щение стержней вниз компенсируется подачей следующей плоской струи снизу вверх, В результате каждый из стержней движется горизонтально. Между ними исключается возможность образо- 40 вания сплошной паровой рубашки.

Подача плоских струй под давлением, превышающем давление внутри камеры охлаждения не менее чем наО,5Ш1а| обеспечивает создание -условий, когда 45 сумма F P+ FI,, т,е, происходит раздвижение стержней. При уменьшении давления меньше 0,5 МПа это условие нарушается, т,б. %р «F становится

FB. В

больше суммы г, в результате этого стержни начинают сближаться, образуется зона сплошной паровой рубашки, нарушается равномерное всестороннее охлаждение. Кроме того,

50

ры охлаждения ограничивается энерге тическими возможностями цеховых насосных станций воды высокого давлен Впрыскивание первой по направлен движения проката струи в пульсирующем режиме с частотой 1-3 импульса/ /1 м является рациональным, так как обеспечивает надежное лервоначально разделение двух стержней за счет сильного кратковременного удара стр в место их контакта, что отсутствуе в случае подачи первой струи не в пульсирующем режиме. Кроме того,пул сирующая подача одной из струй способствует повьш1ению интенсивности и равномерности охлаждения обоих стерж ней за счет более интенсификации пр никания тепломассообменных процессов Прк наложении пульсации на охлаждающий поток межслойное перемешивание в рабочей камере усиливается, снижаетс вероятность появления воздушной подушки (прослойки) между прокатом и средой, которая, перемещаясь вместе с прокатом в виде центрального потока, снижает эффективность обработки ухудшает тепломассообменные процессы приводит к повьщ1ению окалинообразова ния, увеличению неравномерности стру туры и разбросу механических свойств проката,

Для эффективного разделения стерж ней частота пульсаций первой струи должна составлять 1-3 импульса/метр. Уменьшение частоты пульсаций менее 1 импульса/1 м является нецелесооб-. разным, так как в этом случае снижается эффективность разделения за сче более сильного гашения импульса, воз действующего на место контакта стерж ней. Кроме того, происходит снижение темпа охлаждения, так как выравниваются амплитуды пульсаций, взаимодей - ствующих потоков. Увеличение частоты пульсаций более 3 импульсов/1 м приводит также к ухудшению разделения стержней и снижению темпа охлаждения Это происходит вследствие того, что свойства пульсирующей с такой частотой струи становятся ранными свойствам обычной струи (не пульсирующей). Кроме того, вследствие того, что сло потоков в рабочей камере не успевают

при уменьшении давления менее 0,5 МПа55 взаимодействовать между собой в досприведет.к уменьшению глубины проникновения струй. Верхний предел превышения давления подачи плоских струй по сравнению с давлением внутри каметаточной мере, интенсивность протекания тепломассообменных процессов уменьшается, следствием чего является снижение темпа охлаждения, ухудшение

10

t5

0

5- 0

5

0

ры охлаждения ограничивается энергетическими возможностями цеховых насосных станций воды высокого давления. Впрыскивание первой по направлению движения проката струи в пульсирующем режиме с частотой 1-3 импульса/ /1 м является рациональным, так как обеспечивает надежное лервоначальное разделение двух стержней за счет сильного кратковременного удара струей в место их контакта, что отсутствует в случае подачи первой струи не в пульсирующем режиме. Кроме того,пульсирующая подача одной из струй способствует повьш1ению интенсивности и равномерности охлаждения обоих стержней за счет более интенсификации проникания тепломассообменных процессов. Прк наложении пульсации на охлаждающий поток межслойное перемешивание в рабочей камере усиливается, снижается вероятность появления воздушной подушки (прослойки) между прокатом и средой, которая, перемещаясь вместе с прокатом в виде центрального потока, снижает эффективность обработки, ухудшает тепломассообменные процессы, приводит к повьщ1ению окалинообразова- ния, увеличению неравномерности структуры и разбросу механических свойств проката,

Для эффективного разделения стержней частота пульсаций первой струи должна составлять 1-3 импульса/метр. Уменьшение частоты пульсаций менее 1 импульса/1 м является нецелесооб-. разным, так как в этом случае снижается эффективность разделения за счет более сильного гашения импульса, воздействующего на место контакта стержней. Кроме того, происходит снижение темпа охлаждения, так как выравниваются амплитуды пульсаций, взаимодей - ствующих потоков. Увеличение частоты пульсаций более 3 импульсов/1 м приводит также к ухудшению разделения стержней и снижению темпа охлаждения. Это происходит вследствие того, что свойства пульсирующей с такой частотой струи становятся ранными свойствам обычной струи (не пульсирующей). Кроме того, вследствие того, что слои потоков в рабочей камере не успевают

5 взаимодействовать между собой в достаточной мере, интенсивность протекания тепломассообменных процессов уменьшается, следствием чего является снижение темпа охлаждения, ухудшение

служебных характеристик, повьппенный расход охлаждающей среды.

На чертеже изображено взаимодейст вие потоков с охлаждаемыми изделями ,

Приме р. На непрерывном мелкосортном стане прокатывали арматурный периодический профиль № 14 из стали 5 5 СП по классу Шс. Принудительное охлаждение готового проката от темпе- д ратуры конца прокатки, равной 1050- IIOO c, проводили до среднемассовой температуры 600-650 С.

При прокатке профилей 1 в нитку часовая производительность стана и 15 участка термического упрочнения составляет Р( ч 115,0 т/ч при скорости прокатки V 17 м/Ci

При переходе на прокатку в две нитки (прокатка-разделением) скорость 20 прокатки уменьшается до ,2 м/с, а часовая производительность возрастает на

ЛР (-.-;--- 1) Р, ,9 т/ч 25 /

При этом производительность участка термического упрочнения становится недостаточной. Весь прирост объема производства арматурных стержней, достигнутый в результате повышения часовой производительности поставляется по классу А-П, ввиду того, что при охлаждении в существующих устройствах одновременно двух стержней наблюдается крайне неравномерное ох- 35 лаждение, приводящее к разбросу механических свойств по длине стержня.

Установка дополнительных ниток невозможна из-за недостаточной производительности насосных станций и отсут- 0 ствия места.

Контроль качества обрабатываемых изделий осуществляли путем проведения механических образцов, отобранных от

30

В качестве базовой принята тех логия термического упрочнения арм турных периодических профилей,в по ке стана 250, Применительно к пов ностной обработке проката техноло ческая схема ее выглядит следующим образом.

Прокат после выхода из последн клети стана режут летучими ножниц на длину холодильника, а затем по на участок термического упрочнени Трасса термического упрочнения дл случая упрочнения арматурных проф из, стали 5 СП содержит 2 прямоточ форсунки с камерами охлаждения 5, Сравнительные механические испыта показали, что уровень служебных х рактеристик проката, изготовленно в соответствии с предлагаемым изо тением в 1,1-1,3 раза вьше.

Равномерное охлаждение в одной камере одновременно двух стержней воляет повысить производительность участка ускоренного охлаждения бе капиталовложений на строительство новых трасс охлаждения. Кроме того расход охлаждающей жидкости не уве чивается, так как скорость прокатк снижается на 4,8 м/с. Уменьшение в чины зерна позволяет получать прок с более мелкодисперсной структурой а следовательно, прокат имеет повы шенную стойкость к циклическим наг кам, Фо.рмула изобретени

Способ поверхностной обработки движущегося проката, включающий по чу плоских струй охлаждающей жидко на прокат через движущийся вдоль н поток этой жидкости, отличаю щийся тем, что, с целью повыш ния производительности путем обесц ния равномерного охлаждения двух

головной и хвостовой части раска- 5 движущихся рядом профилей проката,

тов,

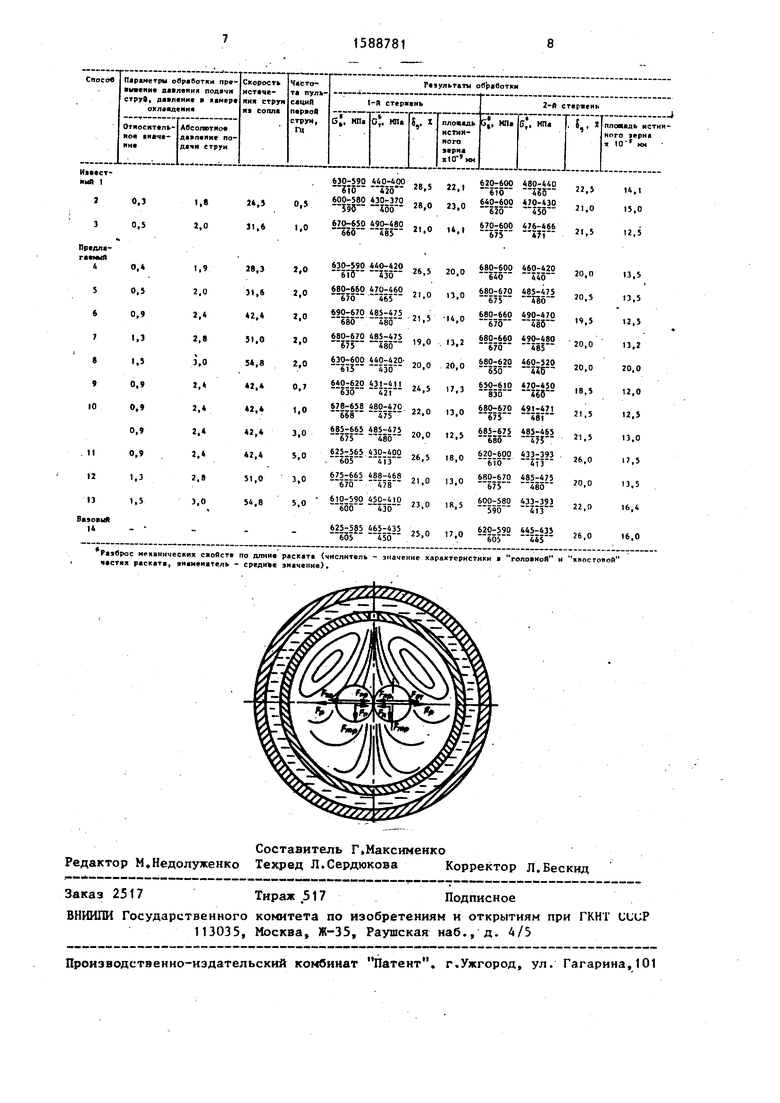

. Результаты обработки проката по предлагаемому способу приведены в таблице,

Режимы обработки: 1 - известный, 2,4,7,10 - за пределами предлагаемых величин, 3,5,6,8,9,11 - предлагаемые, 12 - базовый.

плоские струи охладителя подают в плоскости касания профилей под дав нием| превьш1ающим давление продоль го потока охлаждающей жидкости на 50 0,5-1,3 МПа, а подачу первой по на равлению движения проката струи ос ществляют в пульсирующем режиме с частотой 1-3 импульсов на 1 м.

д

5

0

5

5

0

0

В качестве базовой принята технология термического упрочнения арма- турных периодических профилей,в потоке стана 250, Применительно к поверхностной обработке проката технологическая схема ее выглядит следующим образом.

Прокат после выхода из последней клети стана режут летучими ножницами на длину холодильника, а затем подают на участок термического упрочнения. Трасса термического упрочнения для случая упрочнения арматурных профилей из, стали 5 СП содержит 2 прямоточные форсунки с камерами охлаждения 5,5 мм, Сравнительные механические испытания показали, что уровень служебных характеристик проката, изготовленного в соответствии с предлагаемым изобретением в 1,1-1,3 раза вьше.

Равномерное охлаждение в одной камере одновременно двух стержней позволяет повысить производительность участка ускоренного охлаждения без капиталовложений на строительство двух новых трасс охлаждения. Кроме того, расход охлаждающей жидкости не увеличивается, так как скорость прокатки снижается на 4,8 м/с. Уменьшение величины зерна позволяет получать прокат с более мелкодисперсной структурой, а следовательно, прокат имеет повышенную стойкость к циклическим нагрузкам, Фо.рмула изобретения

Способ поверхностной обработки движущегося проката, включающий подачу плоских струй охлаждающей жидкости на прокат через движущийся вдоль него поток этой жидкости, отличающийся тем, что, с целью повышения производительности путем обесцече- ния равномерного охлаждения двух

5 движущихся рядом профилей проката,

плоские струи охладителя подают в плоскости касания профилей под давле- нием| превьш1ающим давление продольного потока охлаждающей жидкости на 50 0,5-1,3 МПа, а подачу первой по направлению движения проката струи осу ществляют в пульсирующем режиме с частотой 1-3 импульсов на 1 м.

. ° - змачекне характеристики . голо.ноЯ и „«стс-.ой частях раската, намеиат«ль - среднъе эначекие).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной обработки движущегося проката | 1986 |

|

SU1315072A1 |

| Способ поверхностной обработки движущегося проката | 1981 |

|

SU1010142A1 |

| Способ поверхностной обработки проката | 1986 |

|

SU1398942A1 |

| Устройство для термического упрочнения сортового проката | 1981 |

|

SU1076462A1 |

| Способ термического упрочнения и гидротранспортирования стального проката | 1981 |

|

SU1039970A1 |

| Способ поверхностной обработки движущегося проката охлаждающей средой | 1986 |

|

SU1398943A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА | 1992 |

|

RU2105820C1 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| Способ изготовления термически упрочненного проката из низкоуглеродистой и низколегированной стали | 1991 |

|

SU1786115A1 |

Изобретение относится к прокатному производству, конкретнее к производству сортовых профилей проката и катанки, и может быть использовано для ускоренного охлаждения проката на сортовых и проволочных станах. Цель изобретения - повышение производительности путем обеспечения равномерного охлаждения двух движущихся рядом профилей проката. Осуществляют подачу плоских струй параллельно плоскости касания стержней под давлением, превышающим давление продольного потока охлаждающей жидкости на 0,5-1,3 МПа. Первую по направлению движения проката струю подают в пульсирующем режиме с частотой 1-3 импульса/метр. 1 табл., 1 ил.

| Способ охлаждения проката | 1974 |

|

SU602566A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ охлаждения проволоки | 1983 |

|

SU1157085A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-30—Публикация

1988-06-03—Подача