Изобретение относится к машиностроению и может быть использовано при производстве и сборке конических зубчатых передач.

Целью изобретения является повышение производительности и точности сборки путем компенсации упругих деформаций под нагрузкой.

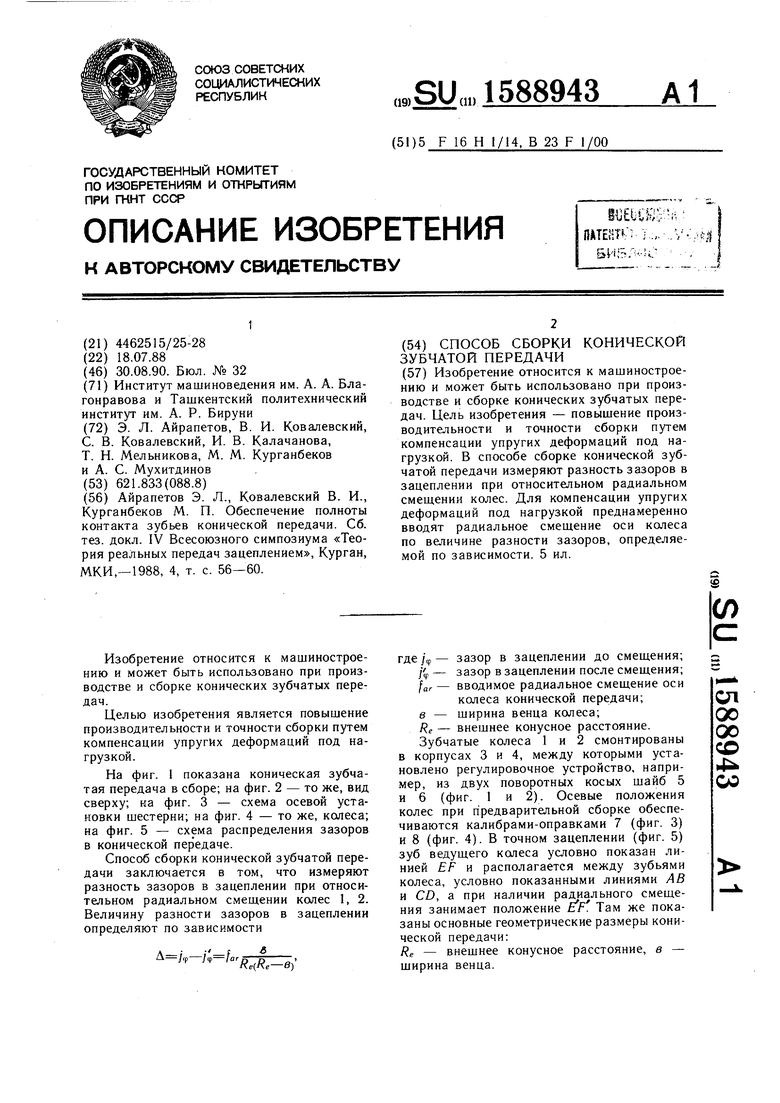

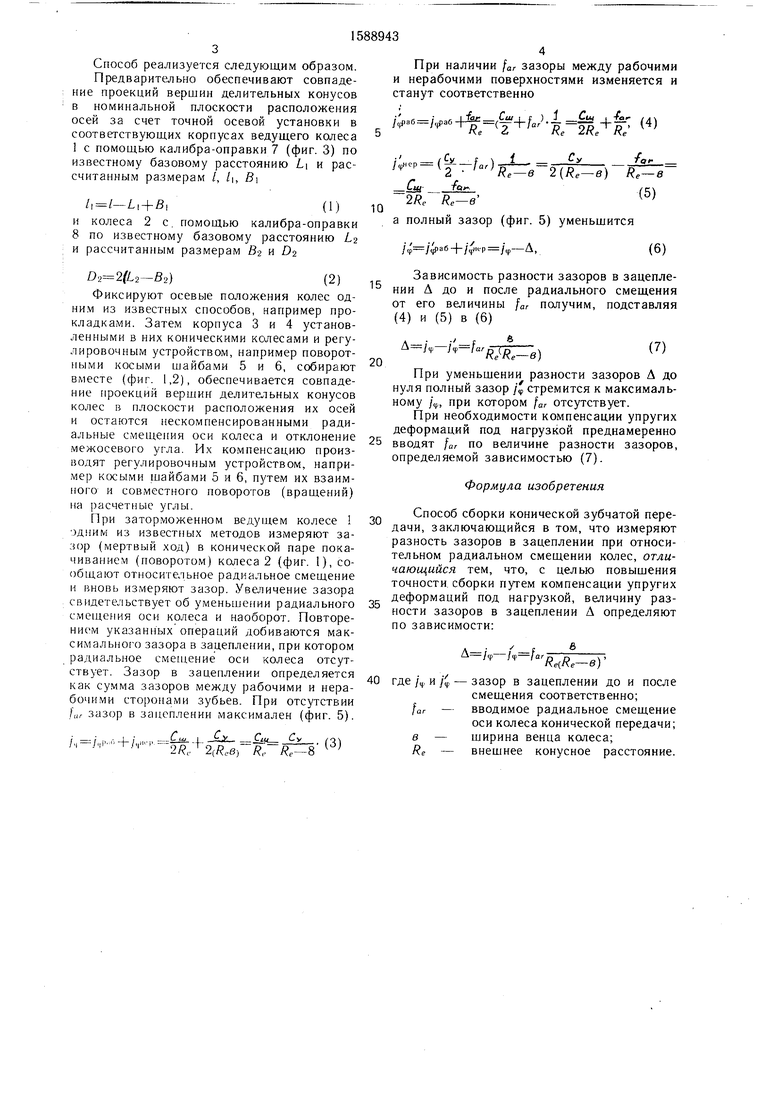

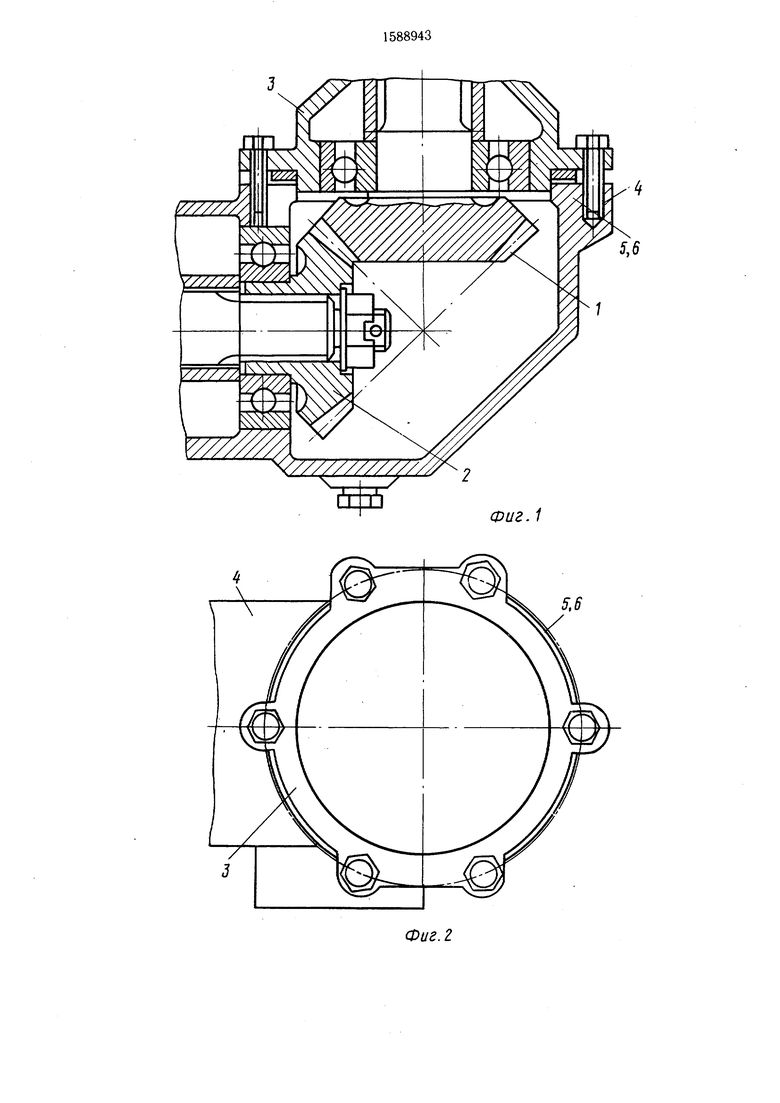

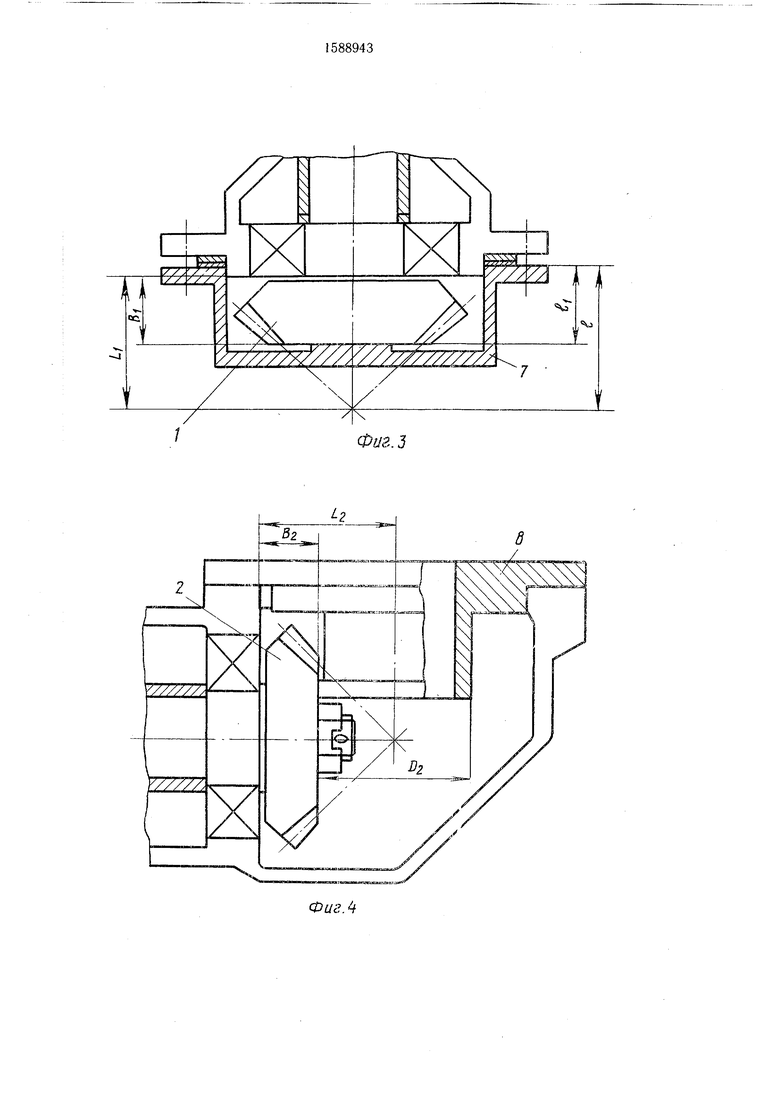

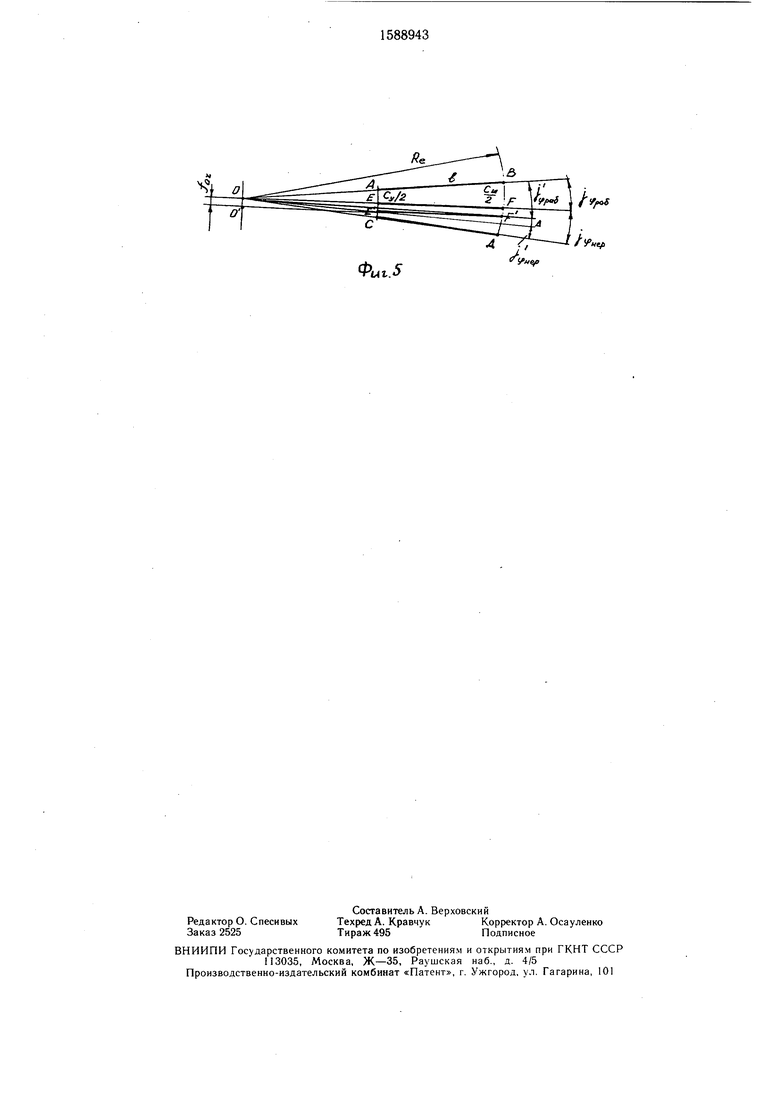

На фиг. 1 показана коническая зубчатая передача в сборе; на фиг. 2 - то же, вид сверху; ка фиг. 3 - схема осевой установки шестерни; на фиг. 4 - то же, колеса; на фиг. 5 - схема распределения зазоров в конической передаче.

Способ сборки конической зубчатой передачи заключается в том, что измеряют разность зазоров в зацеплении при относительном радиальном смешении колес 1, 2. Величину разности зазоров в зацеплении определяют по зависимости

Д-,f /ф-far

&

Re(Re-e)

где /ф - зазор в зацеплении до смещения;

/ - зазор в зацеплении после смещения;

1 - вводимое радиальное смещение оси колеса конической передачи;

в - ширина венца колеса;

Re - внешнее конусное расстояние.

Зубчатые колеса 1 и 2 смонтированы в корпусах 3 и 4, между которыми установлено регулировочное устройство, например, из двух поворотных косых шайб 5 и 6 (фиг. 1 и 2). Осевые положения колес при предварительной сборке обеспечиваются калибрами-оправками 7 (фиг. 3) и 8 (фиг. 4). В точном зацеплении (фиг. 5) зуб ведушего колеса условно показан линией EF и располагается между зубьями колеса, условно показанными линиями АВ и CD, а при наличии радиального смещения занимает положение г Там же показаны основные геометрические размеры конической передачи:

Re - внешнее конусное расстояние, в - ширина венца.

сл

СХ5 00

со

00

Способ реализуется следующим образом.

Предварительно обеспечивают совпадение проекций вершии делительных конусов в номинальной плоскости расположения осей за счет точной осевой установки в соответствующих корпусах ведущего колеса 1 с помощью калибра-оправки 7 (фиг. 3) по известному базовому расстоянию L и рассчитанным размерам /, /|, В

/,/-Li + B,(1)

и колеса 2 с, помощью калибра-оправки 8 по известному базовому расстоянию L2 и рассчитанным размерам 82 и DZ

((2)

Фиксируют осевые положения колес одним из известных способов, например прокладками. Затем корпуса 3 и 4 установленными в них коническими колесами и регулировочным устройством, например поворотными косыми и:айбами 5 и 6, собирают вместе (фиг. 1,2), обеспечивается совпадение проекций вершин делительных конусов колес в плоскости расположения их осей и остаются нескомпенсированными радиальные смещения оси колеса и отклонение межосевого угла. Их компенсацию производят регулировочным устройством, например косыми шайбами 5 и 6, путем их взаимного и совместного поворотов (вращений) на расчетные углы.

При затор.моженном ведунхем колесе 1 одним из известных методов измеряют зазор (мертвый ход) в конической паре покачиванием (поворотом) колеса 2 (фиг. 1), сообщают относительное радиальное смещение и вновь измеряют зазор. Увеличение зазора свидетельствует об уменьшении радиального смещения оси колеса и наоборот. Повторением указанных операций добиваются максимального зазора в зацеплении,при котором радиальное смешение оси колеса отсутствует. Зазор в зацеплении определяется как сумма зазоров между рабочими и нерабочими сторонами зубьев. При отсутствии fur зазор в зацеплении максимален (фиг. 5).

, .. / „ . 1 .« Су/04

2(/,вГ/, ,8

При наличии far зазоры между рабочими и нерабочими поверхностями изменяется и станут соответственно

--tt j+ i fe+l

-« f-г - ),-я

Он fof

2R, Re -в

(5)

а полный зазор (фиг. 5) уменьшится

,;раб+/..-Д,(б)

Зависимость разности зазоров в зацеплении А до и после радиального смещения от его величины far получим, подставляя (4) и (5) в (6)

0

-h-h-f r J

(7)

При уменьщении разности зазоров Д до нуля полный зазор /ф стремится к максимальному /ф, при котором far отсутствует.

При необходимости компенсации упругих деформаций под нагрузкой преднамеренно 5 вводят far по величине разности зазоров, определяемой зависимостью (7).

Формула изобретения

Способ сборки конической зубчатой передачи, заключающийся в том, что измеряют разность зазоров в зацеплении при относительном радиальном смещении колес, отличающийся тем, что, с целью повышения точности сборки путем компенсации упругих деформаций под нагрузкой, величину разности зазоров в зацеплении Д определяют по зависимости:

л f

в

Re(Re-e)

0 где /ф и /ф - зазор в зацеплении до и после смещения соответственно;

far - вводимое радиальное смещение оси колеса конической передачи;

б - ширина венца колеса;

Re - внешнее конусное расстояние.

Фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012831C1 |

| СПОСОБ СБОРКИ ПРЯМОЗУБОЙ КОНИЧЕСКОЙ ПЕРЕДАЧИ | 1991 |

|

RU2012832C1 |

| СПОСОБ СБОРКИ ГИПОИДНОЙ ПЕРЕДАЧИ | 1991 |

|

RU2010137C1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2481509C1 |

| СПОСОБ РЕГУЛИРОВКИ ГИПОИДНОЙ ПЕРЕДАЧИ | 1991 |

|

RU2010136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Планшайба расточного станка | 1983 |

|

SU1166911A1 |

| Способ регулирования прямозубых конических передач | 1983 |

|

SU1185054A1 |

| Коническая передача | 1987 |

|

SU1446387A1 |

Изобретение относится к машиностроению и может быть использовано при производстве и сборке конических зубчатых передач. Цель изобретения - повышение производительности и точности сборки путем компенсации упругих деформаций под нагрузкой. В способе сборке конической зубчатой передачи измеряют разность зазоров в зацеплении при относительном радиальном смещении колес. Для компенсации упругих деформаций под нагрузкой преднамеренно вводят радиальное смещение оси колеса по величине разности зазоров, определяемой по зависимости. 5 ил.

Фиг. 2

Фиг. 4

/y««se

Фиг5

| Айрапетов Э | |||

| Л., Ковалевский В | |||

| И., Курганбеков М | |||

| П | |||

| Обеспечение полноты контакта зубьев конической передачи | |||

| Сб | |||

| тез | |||

| докл | |||

| IV Всесоюзного симпозиума «Теория реальных передач зацеплением | |||

| Курган, МКИ,-1988, 4, т | |||

| с | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

1990-08-30—Публикация

1988-07-18—Подача