ным натягом помещают зажим в виде частей 1-3, при этом в рабочей части 1 выполнен канал 10, в который помещают контейнер 11 с матрицей 12, пуансоном.13 и образцом 19, Поверх- ности сопряжения частей 1-3 расположены параллельно оси внешней конической поверхности 18 зажима. В промежуточной части 2, дополнительной части 3 и цилиндрах и 5 выпол- нены радиальные отверстия 14, -16 и

17, соосные между собой. В отверстии 14 размещен прозрачный элемент 15, поверхность которого взаимодействует с поверхностью пуансона 13, матрицы 12 и образца 19. При выдавливании образца 19 через матрицу 12 пуансоном 13 фиксируют через элемент 15 деформацию образца 19. За счет под- жатия частей, сила которого больше распорного усилия, образец не затекает между элементом 15 и частями зажима. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ПРИКЛЕПЫВАНИЯ ТОЛСТЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ, А ТАКЖЕ ПРИМЕНЕНИЕ КЛЕПАЛЬНОГО ИНСТРУМЕНТА, ИЛИ КЛЕПАЛЬНОГО АППАРАТА, ИЛИ КЛЕПАЛЬНОГО ПРИБОРА | 2008 |

|

RU2464118C2 |

| СБОРНАЯ МАТРИЦА ЭКСТРУЗИОННОГО ПРЕССА | 2013 |

|

RU2652671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СОЕДИНИТЕЛЬНЫЙ ЗАЖИМ ДЛЯ ОПТИЧЕСКИХ ВОЛОКОН С ПАЗАМИ ДЛЯ ОБЖИМА ОТКРЫТЫХ ВОЛОКОН | 2012 |

|

RU2638965C2 |

| Устройство для испытания листовых материалов (варианты) | 2015 |

|

RU2677839C2 |

| Способ испытания листовых материалов | 2015 |

|

RU2620781C1 |

| Устройство для гибки профилей | 1991 |

|

SU1784341A1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Способ изготовления цилиндрических изделий из полых заготовок с дном | 1975 |

|

SU517360A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

Изобретение относится к испытательной технике. Цель изобретения - повышение точности и расширение номенклатуры испытуемых материалов путем обеспечения испытания и упрочняющихся материалов. В механизм поджатия в виде двух запрессованных друг в друга цилиндров 4 и 5 с заданным натягом помещают зажим в виде частей 1-3, при этом в рабочей части 3 выполнен канал 10, в который помещают контейнер 11 с матрицей 12, пуансоном 13 и образцом 19. Поверхности сопряжения частей 1-3 расположены параллельно оси внешней конической поверхности 18 зажима. В промежуточной части 2, дополнительной части 1 и цилиндрах 4 и 5 выполнены радиальные отверстия 14, 16 и 17, соосные между собой. В отверстии 14 размещен прозрачный элемент 15, поверхность которого взаимодействует с поверхностью пуансона 13, матрицы 12 и образца 19. При выдавливании образца 19 через матрицу 12 пуансоном 13 фиксируют через элемент 15 деформацию образца 19. За счет поджатия частей, сила которого больше распорного усилия, образец не затекает между элементом 15 и частями зажима. 2 ил.

Изобретение относится к испытательной технике, а именно к устройствам для испытания образцов материалов при выдавливании.

Цель изобретения - повышение точности и расширение номенклатуры испытуемых материалов путем обеспечения испытания и упрочняющихся материалов.

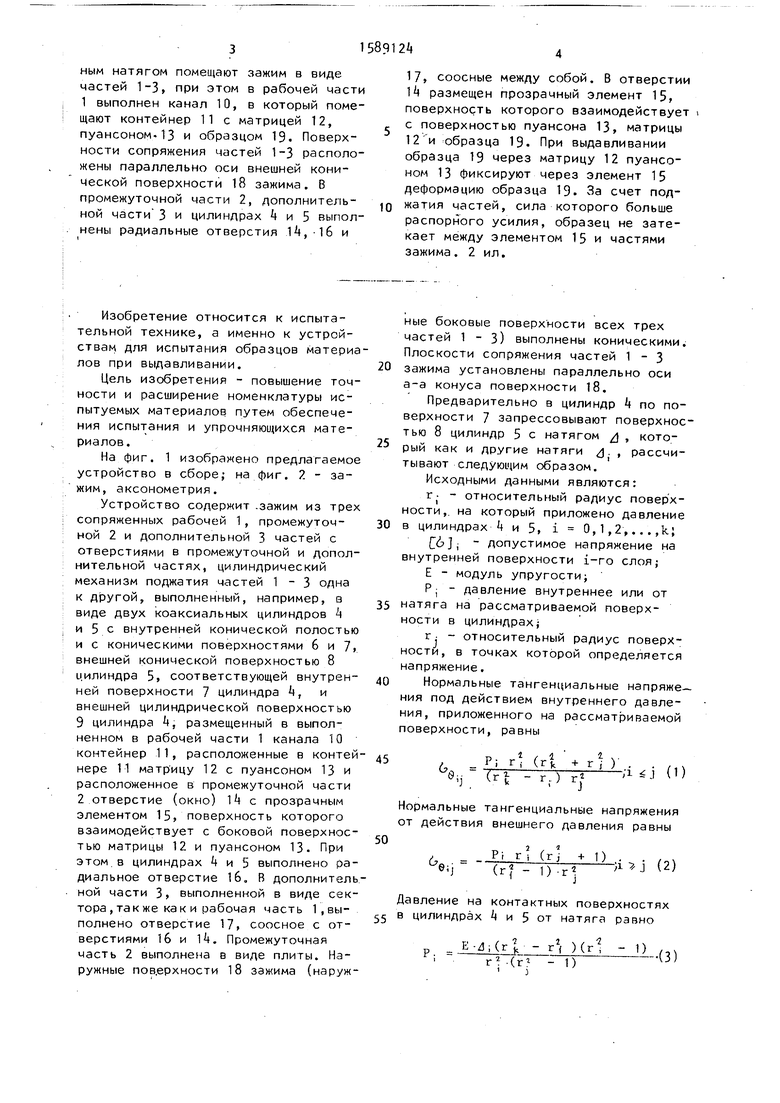

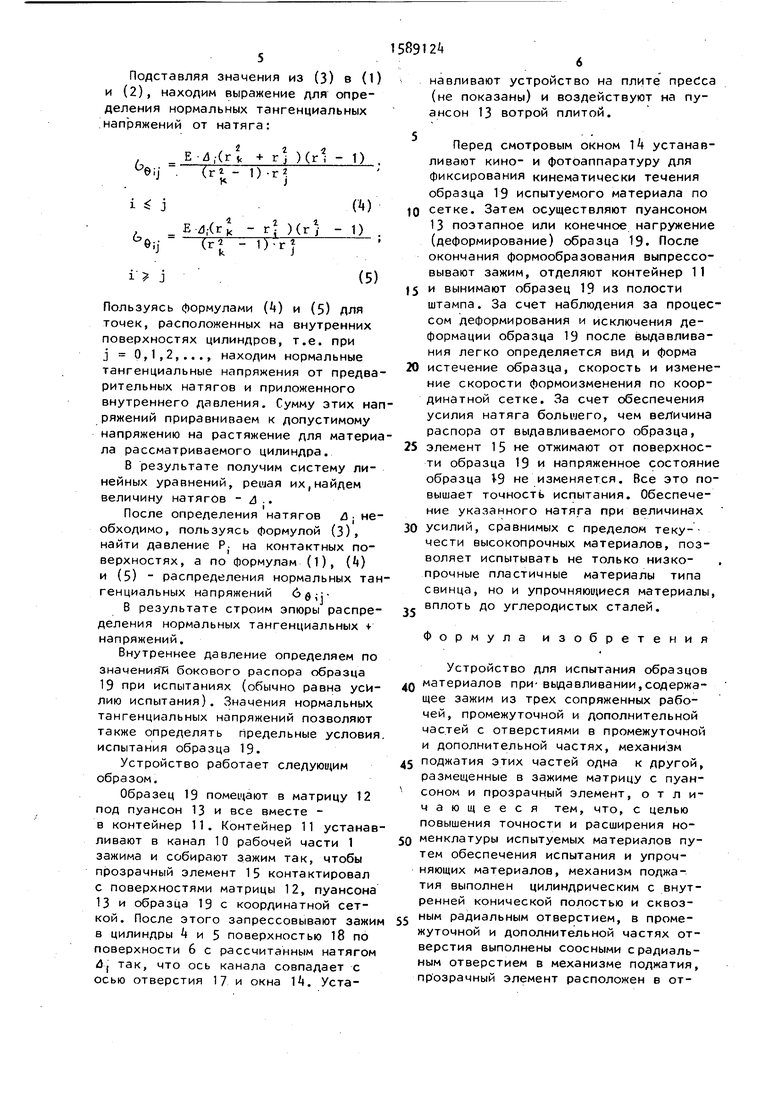

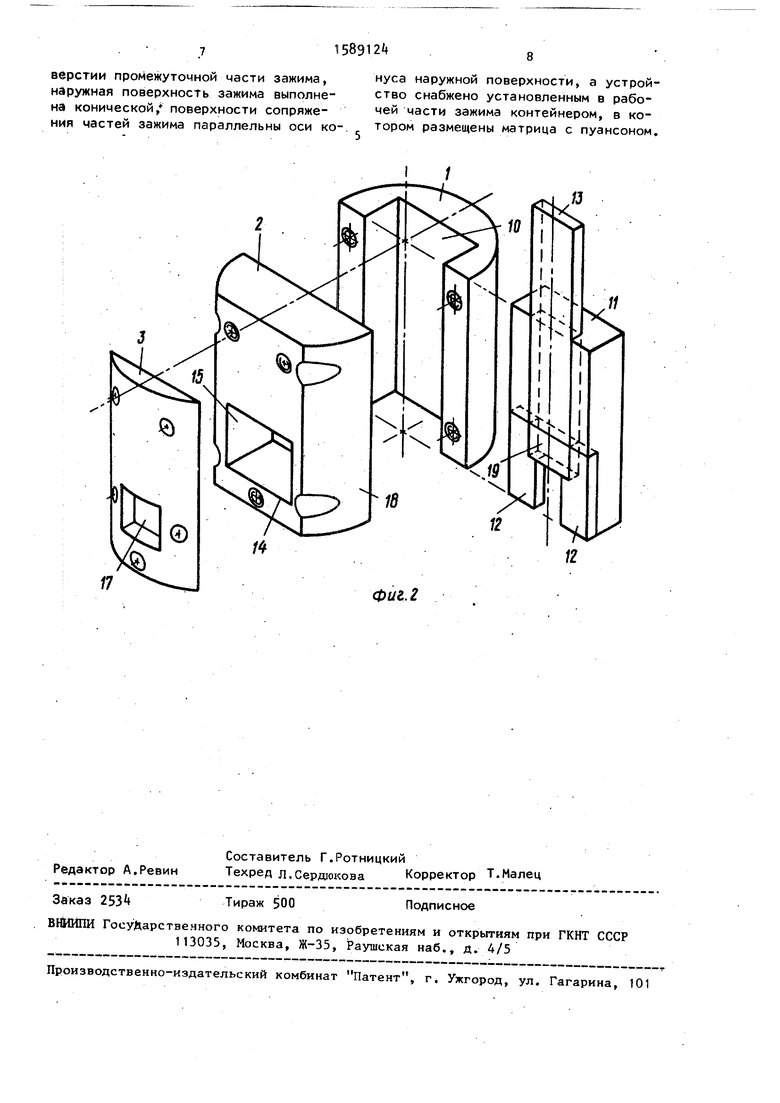

На фиг. 1 изображено предлагаемое устройство в сборе,- на фиг. 2 - зажим, аксонометрия.

Устройство содержит .зажим из трех сопряженных рабочей 1, промежуточной 2 и дополнительной 3 частей с отверстиями в промежуточной и дополнительной частях, цилиндрический механизм поджатия частей 1 - 3 одна к другой, выполненный, например, в виде двух коаксиальных цилиндров 4 и 5с внутренней конической полостью и с коническими поверхностями 6 и 7, внешней конической поверхностью 8 цилиндра 5, соответствующей внутренней поверхности 7 цилиндра 4, и внешней цилиндрической поверхностью 9 цилиндра k, размещенный в выполненном в рабочей части 1 канала 10 контейнер 11, расположенные в контейнере 11 матрицу 12 с пуансоном 13 и расположенное в промежуточной части 2 отверстие (окно) 14 с прозрачным элементом 15, поверхность которого взаимодействует с боковой поверхностью матрицы 12 и пуансоном 13. При этом в цилиндрах 4 и 5 выполнено радиальное отверстие 1б. В дополнительной части 3) выполненной в виде сектора , так же как и рабочая часть Г,выполнено отверстие 17, соосное с отверстиями 16 и 14. Промежуточная часть 2 выполнена в виде плиты. Наружные поверхности 18 зажима (наружные боковые поверхности всех трех частей 1-3) выполнены коническими. Плоскости сопряжения частей 1 - 3 0 зажима установлены параллельно оси а-а конуса поверхности 18.

Предварительно в цилиндр 4 по поверхности 7 запрессовывают поверхностью 8 цилиндр 5 с натягом , который как и другие натяги . , рассчитывают следующим образом.

Исходными данными являются:

- относительный радиус повер х- ности,. на который приложено давление 0 в цилиндрах 4 и 5, i 0,1,2,...,k;

- допустимое напряжение на внутренней поверхности i-ro слоя;

Е - модуль упругости;

PJ - давление внутреннее или от 5 натяга на рассматриваемой поверхности в цилиндрах;

Tj - относительный радиус поверхности, в точках которой определяется напряжение.

0 Нормальные тангенциальные напряжения под действием внутреннего давления, приложенного на рассматриваемой поверхности, равны

45

50

6 - . - rn

ij (rt - г.) rj -1 ()

Нормальные тангенциальные напряжения от действия внешнего давления равны

Давление на контактных поверхностях в цилиндрах 4 и 5 от натяга равно

Р - - г( )(г1 - 1) ,,. г.(г П1

J

Подставляя значения из (3) в (1) и (2), находим выражение для определения нормальных тангенциальных .напряжений от натяга:

щ

Е-4,-(г1 + г )(г1 - t)

.- 1Ь

(k)

- г )(г/ - 1)

r-J .

(5)

Пользуясь формулами () и (5) для точек, расположенных на внутренних поверхностях цилиндров, т.е. при j 0,1,2,..., находим нормальные тангенциальные напряжения от предварительных натягов и приложенного внутреннего давления. Сумму этих наряжений приравниваем к допустимому напряжению на растяжение для материала рассматриваемого цилиндра.

В результате получим систему линейных уравнений, решая их,найдем величину натягов - ..

После определения натягов Л . необходимо, пользуясь формулой (3), найти давление Pj на контактных поверхностях, а по формулам (1), (Ц) и (5) - распределения нормальных тангенциальных напряжений 6,-;В результате строим эпюры распределения нормальных тангенциальных + напряжений.

Внутреннее давление определяем по значенияТ бокового распора образца 19 при испытаниях (обычно равна усилию испытания). Значения нормальных тангенциальных напряжений позволяют также определять предельные условия испытания образца 19.

Устройство работает следующим образом.

Образец 19 помещают в матрицу 12 под пуансон 13 и все вместе - в контейнер 11. Контейнер 11 устанавливают в канал 10 рабочей части 1 зажима и собирают зажим так, чтобы прозрачный элемент 15 контактировал с поверхностями матрицы 12, пуансона 13 и образца 19 с координатной сеткой. После этого запрессовывают зажим в цилиндры и 5 поверхностью 18 по поверхности 6 с рассчитанным натягом А, так, что ось канала совпадает с осью отверстия 17 и окна 1. Уста

навливают устройство на плите пресса (не показаны) и воздействуют на пуансон 13 вотрой плитой.

Перед смотровым окном 1 устанавливают кино- и фотоаппаратуру для фиксирования кинематически течения образца 19 испытуемого материала по

0 сетке. Затем осуществляют пуансоном 13 поэтапное или конечное нагружение (деформирование) образца 19. После окончания формообразования выпрессо- вывают зажим, отделяют контейнер 11

15 и вынимают образец 19 из полости

штампа. За счет наблюдения за процессом деформирования и исключения деформации образца 19 после выдавливания легко определяется вид и форма

20 истечение образца, скорость и изменение скорости формоизменения по координатной сетке. За счет обеспечения усилия натяга большего, чем величина распора от выдавливаемого образца,

25 элемент 15 не отжимают от поверхности образца 19 и напряженное состояние образца Э не изменяется. Все это повышает точность испытания. Обеспечение указанного натяга при величинах

30 усилий, сравнимых с пределом теку- чести высокопрочных материалов, позволяет испытывать не только низкопрочные пластичные материалы типа свинца, но и упрочняющиеся материалы.

35

вплоть до углеродистых сталей.

Формула изобретения

Устройство для испытания образцов

материалов при-вьщавливании,содержащее зажим из трех сопряженных рабочей, промежуточной и дополнительной частей с отверстиями в промежуточной и дополнительной частях, механизм

поджатия этих частей одна к другой, размещенные в зажиме матрицу с пуансоном и прозрачный элемент, отличающееся тем, что, с целью повышения точности и расширения номенклатуры испытуемых материалов путем обеспечения испытания и упрочняющих материалов, механизм поджатия выполнен цилиндрическим с внутренней конической полостью и сквоз- ным радиальным отверстием, в промеуточной и дополнительной частях отверстия выполнены соосными с радиальым отверстием в механизме поджатия, розрачный элемент расположен в отверстии промежуточной части зажима, наружная поверхность зажима выполнена конической/ поверхности сопряжения частей зажима параллельны оси ко-,

нуса наружной поверхности, а устройство снабжено установленным в рабочей части зажима контейнером, в котором размещены матрица с пуансоном.

фиг, 2

| Норицын И.А | |||

| Теория обработки металлов давлением | |||

| М.: МАМИ, 197.5, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-08-30—Публикация

1988-09-21—Подача