1

Изобретение относится к области обработки металлов давлением.

Известен способ изготовления цилиндрических изделий из полой заготовки с дном, при котором заготовку деформируют в матрице, имеющей конический заходный и цилиндрический рабочий участки, осевыми усилиями, прилагаемыми одновременно к кромке заготовки и дну.

Известный способ обеспечивает при изготовлении цилиндрических изделий увеличение коэффициента вытяжки за один переход практически только на 8-10% по сравнению с традиционным способом вытяжки лишь усилием пуансона.

С целью увеличения коэффициента вытяжки при изготовлении деталей из упрочняющегося при деформировании материала по предлагаемому способу в процессе деформирования на рабочем участке матрицы в заготовке создают дополнительные усилия трения за счет принудительного утонения стенки заготовки на 15-25%.

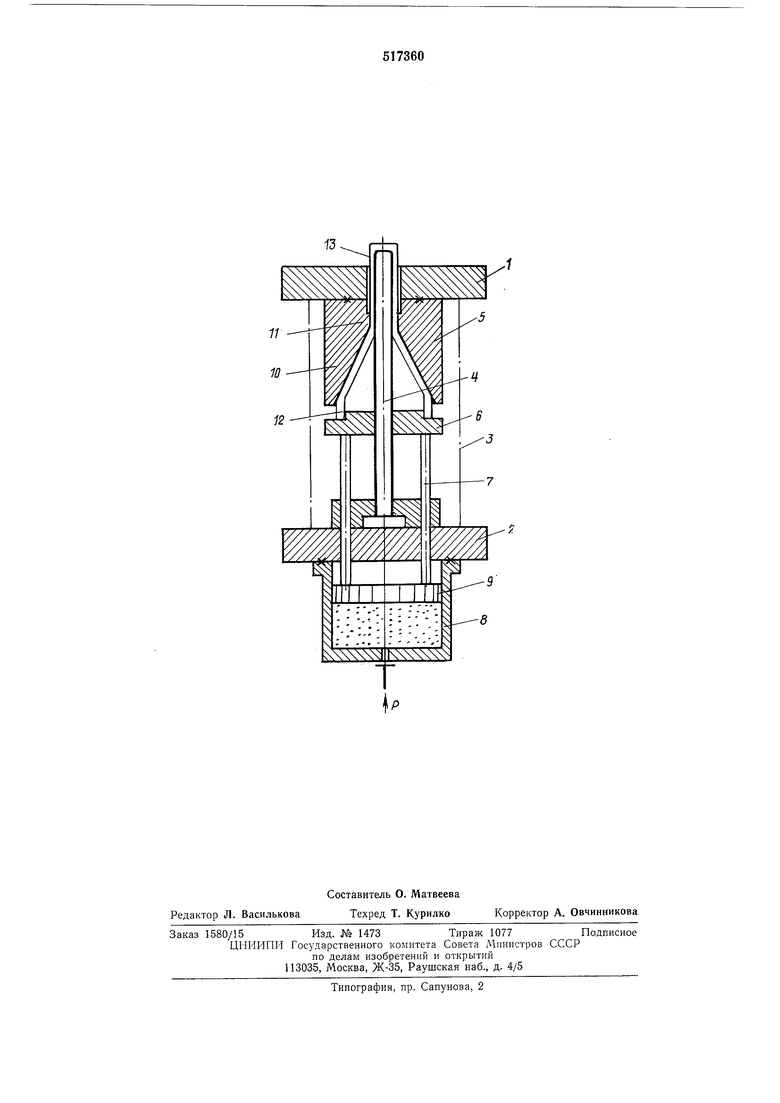

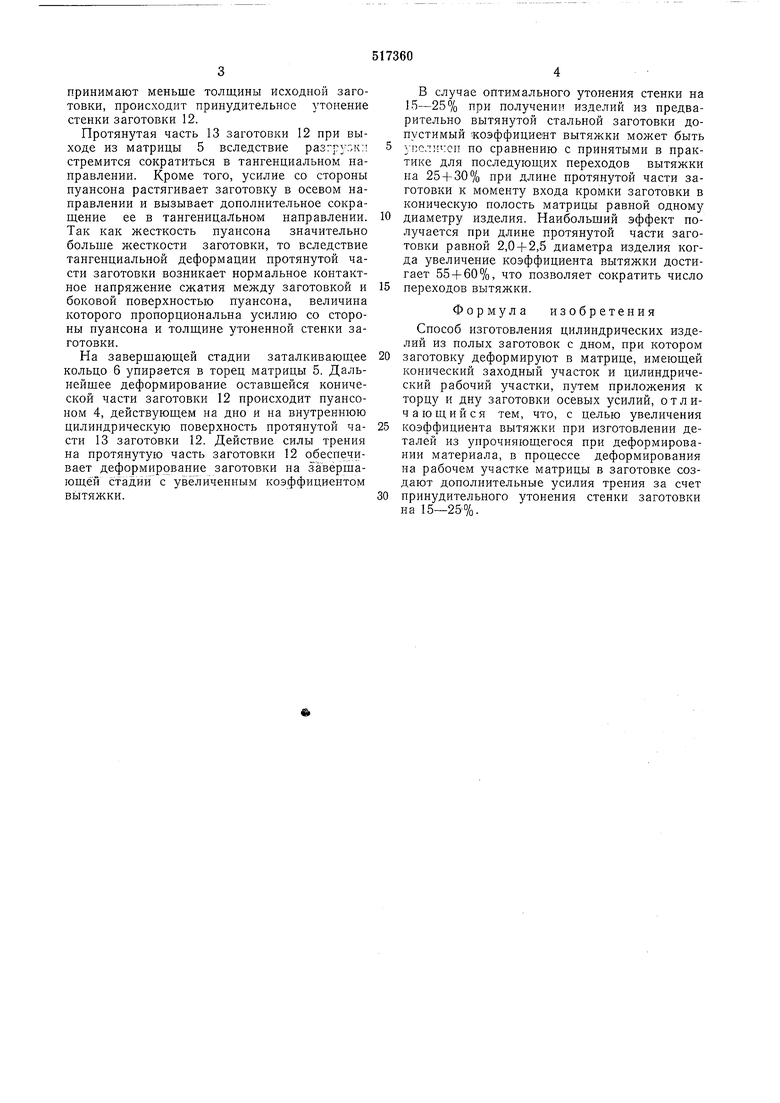

На чертеже изображена схема осуществления способа.

Штамп, на котором происходит штамповка, содержит верхнюю 1 и нижнюю 2 плиты с направляющими элементами 3, пуансоп 4 и матрицу 5, закрепленные на плитах, заталкивающее кольцо б, толкатель 7 и цилиндр 8 с порщнем 9.

Угол конусности заходной части 10 матрицы выбирается оптимальным из условия минимального усилия деформирования и принимается равным 15-25°. Диаметр калибрующей части 11 матрицы выбирается из условия получения необходимого утонения стенки заготовки при заданном диаметре пуансона. Вытяжка осуществляется следующим образом.

Исходная заготовка, полученная преимущественно вытяжкой из листового материала, фиксируется на заталкивающем кольце 6.

Усилием пресса верхняя 1 и нижняя 2 плиты сближаются. Воздействием пуансона 4 на дно заготовки 12 и усилием заталкивающего кольца 6 на кромку заготовки последняя втягивается в матрицу 5. Усилие обжима создается давлением рабочей среды в цилиндре 8, которое в процессе деформирования может быть постоянным или возрастающим по ходу процесса. Оно прилагается к заготовке 12 до момента соприкосновения заталкивающего кольца 6 с торцом матрицы 5.

В конической полости матриц, 5 происходит уменьшение диаметральных размеров заготовки 12. В зазоре между пуансоном 4 и калибрующей частью 11 матри.и,:, который

принимают меньше толщины исходной заготовки, происходит принудительное утонение стенки заготовки 12.

Протянутая часть 13 заготовки 12 при выходе из матрицы 5 вследствие разгруок:; стремится сократиться в тангенциальном направлении. Кроме того, усилие со стороны пуансона растягивает заготовку в осевом направлении и вызывает дополнительное сокращение ее в тангеницаЛьном направлении. Так как жесткость пуансона значительно больще жесткости заготовки, то вследствие тангенциальной деформации протянутой части заготовки возникает нормальное контактное напряжение сжатия между заготовкой и боковой поверхностью пуансона, величина которого пропорциональна усилию со стороны пуансона и толщине утоненной стенки заготовки.

На завершающей стадии заталкивающее кольцо 6 упирается в торец матрицы 5. Дальнейшее деформирование оставщейся конической части заготовки 12 происходит пуансоном 4, действующем на дно и на внутреннюю цилиндрическую поверхность протянутой части 13 заготовки 12. Действие силы трения на протянутую часть заготовки 12 обеспечивает деформирование заготовки на заверщающёй стадии с увеличенным коэффициентом вьттяжки.

В случае оптимального утонения стенки на 15-25% при получении изделий из предварительно вытянутой стальной заготовки допустимый коэффициент вытяжки может быть упсличсп по сравнению с принятыми в практике для последующих переходов вытяжки на 25 + 30% при длине протянутой части заготовки к моменту входа кромки заготовки в коническую полость матрицы равной одному

диаметру изделия. Наибольший эффект получается при длине протянутой части заготовки равной 2,0 + 2,5 диаметра изделия когда увеличение коэффициента вытяжки достигает 55 + 60%, что позволяет сократить число

переходов вытяжки.

Формула изобретения

Способ изготовления цилиндрических изделий из полых заготовок с дном, при котором

заготовку деформируют в матрице, имеющей конический заходный участок и цилиндрический рабочий участки, путем приложения к торцу и дну заготовки осевых усилий, отличающийся тем, что, с целью увеличения

коэффициента вытяжки при изготовлении деталей из упрочняющегося при деформировании материала, в процессе деформирования на рабочем участке матрицы в заготовке создают дополнительные усилия трения за счет

принудительного утонения стенки заготовки на 15-25%.

1д

8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| Способ вытяжки полых изделий | 1982 |

|

SU1018754A1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| СПОСОБ ВЫТЯЖКИ С ИНТЕНСИВНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2638720C1 |

| ЗАГОТОВКА ОБОЛОЧКИ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2176569C2 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Способ изготовления изделий | 1987 |

|

SU1503944A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| Устройство для глубокой вытяжки | 1985 |

|

SU1266607A1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

Авторы

Даты

1976-06-15—Публикация

1975-01-20—Подача