Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления профилей из малопластичных листовых заготовок, например, композиционных материалов типа слоистых и может быть использовано в машиностроительной или авиастроительной промышленности.

Известно устройство для гибки полосы, содержащее неподвижный и поворотный корпуса, закрепленные на них сверху прижимные планки, установленный в торцевой части поворотного корпуса упор, в котором местное утолщение обеспечивается перемещением подвижной части корпуса в направлении неподвижного корпуса до начала процесса изгиба, что предполагает существование исходного зазора между ними. Данное устройство нельзя применять для гибки с торцевым сжатием малопластичных листовых материалов типа слоистых без

получения дефекта расслоения по внутреннему контуру вблизи зоны сгиба, образующегося в незамкнутом участке инструмента - в зазоре.

Наиболее близким техническим решением - прототипШ зайҐляёмого устройства является штамп для гибки с подпрессовкой.

В нем предварительно согнутая скоба укладывается во второй ручей штампа, где с помощью заплечиков второго ручья штампа происходит подпрессовка боковых полок скобы с торцев. Данное устройство также нельзя применять для гибки с торцовым сжатием малопластичных слоистых материалов, так как в момент действия торцового сжатия существует свободное пространство между горизонтальной частью заготовки и горизонтальными рабочими плоскостями пуансона и матрицы, что также приведет к потере устойчивости слоев и,, следовательно, к расслоению материала.

VJ 09 СО

твЈ

«

Кроме того, сила трения со стороны стенок матрицы производит растяжение внешнего контура зоны сгиба формообразуемой заготовки, испытывающего без того в процессе гибки напряжений и деформации рас- тяжения. Тем самым это приводит к нарушениям и разрешениям структуры наружного контура профиля.

Целью изобретения является улучшение качества1 поверхности гнутых многослойны мёталлополимерных композитов по внешнему контуру зоны сгиба за счет устранения действия сил трения со стороны матрицы; а также слоя органопластика за счет предотвращения образования расслоений в виде потери устойчивости слоев.

Это достигается тем, что устройство для гибки профилей с торцевым сжатием заготовки, содержащее матрицу и пуансон с торцевыми упорами, образующие замкнутый рабочий контейнер,имеет выполненную составной матрицу из неподвижного с пазом основания и, по меньшей мере, одной боковой стенки, установленной с возможностью вертикального перемещения и подпружиненной к горизонтальной стенке паза, при этом устройство снабжено полиуретановой прокладкой, установленной в рабочем контейнере по всему его объему, а пуансон установлен с возможностью взаимодействия с этой прокладкой.

Сущность предлагаемого технического решения заключается в том, что предварительно отформованная с радиусами не менее 5 толщин исходного материала заготовка (условие - предельно допустимого радиуса при обычной гибке) устанавливается в контейнер, образованный формообразующей рабочей плоскостью левой подвижной стенки матрицы, правой подвижной стенкой матрицы, горизонтальной поверхностью дна матрицы и горизонтальной поверхностью выступа пуансона. Данные 4 плоскости позволяют сделать контейнер замкнутым. Тем самым создать значительные давления внутри него.

После этого заготовка зажимается полиуретановой прокладкой (для создания нормального давления на внутренний контур профилируемой заготовки), при этом предотвращается возникновение волнообразного расслоения в плоских элементах заготовки при гибке с торцевым сжатием из-за потери устойчивости слоев, а также создается значительное контактное взаимодействие между плоскими участками внешнего контура заготовки и рабочей плоскостью подвижной стенкой матрицы.

Так как стенки матрицы выполнены подвижными с возможностью вертикального

перемещения, то происходит совместное перемещение с вертикальной полкой заготовки благодаря сильному поверхностному взаимодействию ее и заготовки. Вследствие

этого материал заготовки подается в зону сгиба, а внутренний радиус уменьшается, В этом случае в тангенциальном направлении меридионального сечения создаются тангенциальные сжимающие напряжения, по

своей природе сходные таковым же при действии торцевого сжатия. Э.то позволяет разгрузить внешний контур заготовки от действия растягивающих напряжений и, следовательно, проводить формообразование с существенно меньшими внутренними радиусами без разрушений, чем при обычной гибке. Слой органопластика (расположенный в алоре в середине)находится при стесненном изгибе также в благоприятных

условиях, ибо предотвращается смещение нейтрального слоя напряжений от середины заготовки в сторону внутреннего контура, тем самым органопластик, имеющий низкое значение относительной деформации (3%) находится в области минимальной деформации.

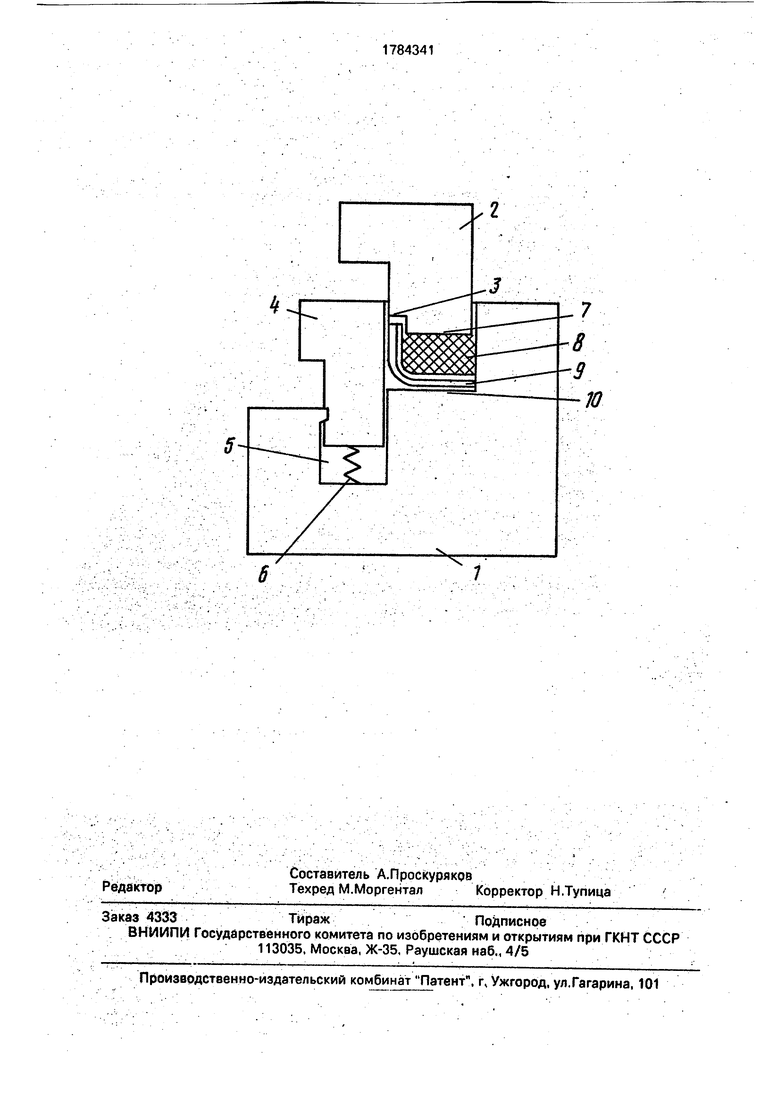

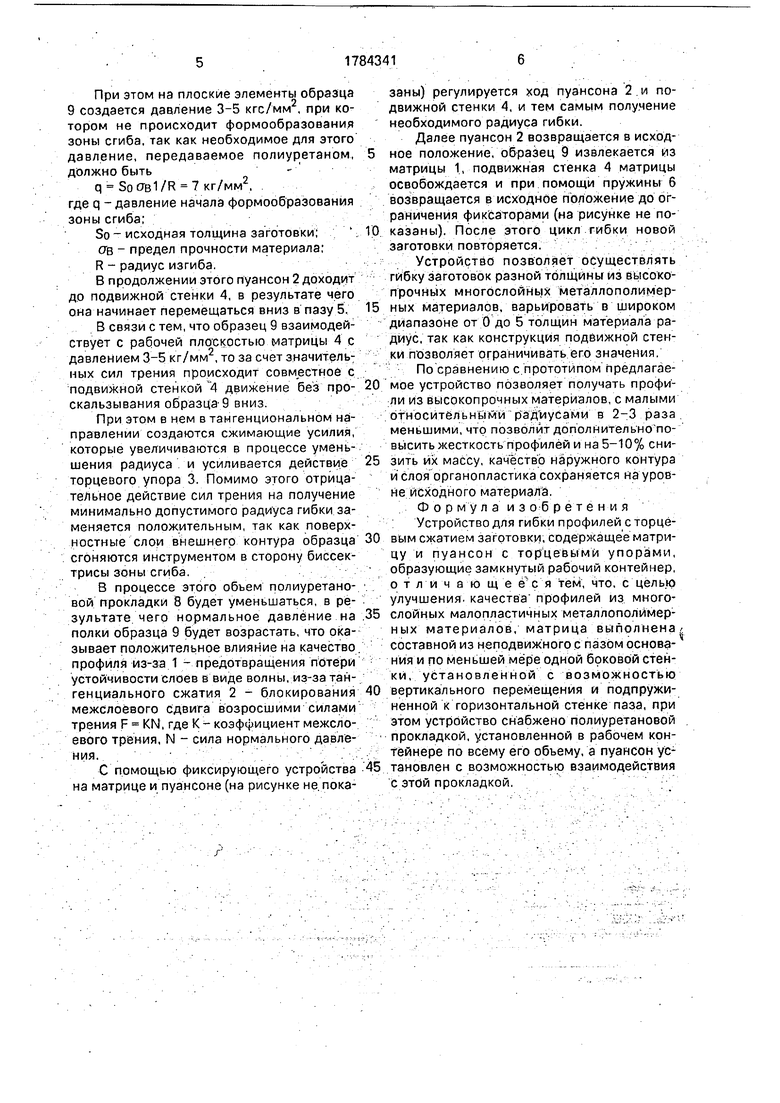

На чертеже изображена схема устройства для гибки, где 1 - матрица; 2 - пуансон; 3 - торцовый упор; 4 - подвижная стенка

матрицы; 5 - паз; 6 - механизм подпружи- нивания; 7 - нижняя горизонтальная плоскость пуансона; 8 - полиуретановая прокладка; 9 - образец; 10 - основание матрицы

Устройство содержит матрицу 1, пуансон 2, с торцевым упором 3, подвижную стенку матрицы 4, расположенную в пазу 5 матрицы 1, механизм подпружинивания 6, на пуансоне 2 имеется нижняя горизонтальная плоскость 7, к которой крепится полиуретановая прокладка 8 для зажима образца 9. Образец 9 предварительно отформован с радиусом не менее 5 толщин от исходной толщины заготовки. При этом

стенки матрицы, ее основание 10 и горизонтальная плоскость 7 пуансона образуют замкнутый рабочий контейнер.

Устройство работает следующим обра- зом.

При включении привода (не показан) происходит движение пуансона 2 в матрицу 1, при этрм нижняя горизонтальная плоскость 7 создает давление на полиуретановую прокладку 8.

Далее происходит сжатие полиуретановой прокладки в замкнутом контейнере, образуемом стенками матрицы, ее основанием 10 и горизонтальной Поверхностью пуансона 7.

При этом на плоские элементы образца 9 создается давление 3-5 кгс/мм2, при котором не происходит формообразования зоны сгиба, так как необходимое для этого давление, передаваемое полиуретаном, должно быть

q 5оав1/Р 7 кг/мм2, где q - давление начала формообразования зоны сгиба;

So исходная толщина заготовки;

ов - предел прочности материала;

R - радиус изгиба.

В продолжении этого пуансон 2 доходит до подвижной стенки 4, в результате чего она начинает перемещаться вниз в пазу 5.

В связи с тем, что образец 9 взаимодействует с рабочей плоскостью матрицы 4 с давлением 3-5 кг/мм2, то за счет значительных сил трения происходит совместное с подвижной стенкой 4 движение без проскальзывания образца 9 вниз.

При этом в нем в тангенциональном направлении создаются сжимающие усилия, которые увеличиваются в процессе уменьшения радиуса и усиливается действие торцевого упора 3. Помимо этого отрицательное действие сил трения на получение минимально допустимого радиуса гибки заменяется положительным, так как поверхностные слои внешнего контура образца сгоняются инструментом в сторону биссектрисы зоны сгиба.

В процессе этого объем полиуретано- вой прокладки 8 будет уменьшаться, в результате чего нормальное давление на полки образца 9 будет возрастать, что оказывает положительное влияние на качество профиля из-за 1 - предотвращения потери устойчивости слоев в виде волны, из-за тангенциального сжатия 2 - блокирования межслоевого сдвига возросшими силами трения F КМ, где К - коэффициент межслоевого трения, N - сила нормального давления.

С помощью фиксирующего устройства на матрице и пуансоне (на рисунке не показаны) регулируется ход пуансона 2 и подвижной стенки 4, и тем самым получение необходимого радиуса гибки.

Далее пуансон 2 возвращается в исход- ное положение, образец 9 извлекается из матрицы 1, подвижная стенка 4 матрицы освобождается и при помощи пружины б возвращается в исходное положение до ограничения фиксаторами (на рисунке не показаны). После этого цикл гибки новой заготовки повторяется.

Устройство позволяет осуществлять гибку заготовок разной толщины из высокопрочных многослойных металлополимерных материалов, варьировать в широком диапазоне от 0 до 5 толщин материала радиус, так как конструкция подвижной стенки позволяет ограничивать его значения. По сравнению с прототипом предлагаемое устройство позволяет получать профили из высокопрочных материалов, с малыми относительными рад иусами в 2-3 раза меньшими, что позволит дополнительно повысить жесткость профилей и на 5-10% снизить их массу, качество наружного контура и слоя органопластика сохраняется на уровне исходного материала.

Формула изобретения Устройство для гибки профилей с торцевым сжатием заготовки, содержащее матрицу и пуансон с торцевыми упорами, образующие замкнутый рабочий контейнер, отличающее ся тем, что. с целью улучшения, качества профилей из многослойных малопластичных металлополимер- ных материалов, матрица выполнена составной из неподвижного с пазом основания и по меньшей мере одной боковой стенки, установленной с возможностью

вертикального перемещения и подпружиненной к горизонтальной стенке паза, при этом устройство снабжено полиуретановой прокладкой, установленной в рабочем контейнере по всему его объему, а пуансон установлен с возможностью взаимодействия с этой прокладкой.

i)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки профилей из листовых малопластичных материалов и устройство для его осуществления | 1989 |

|

SU1741950A1 |

| Гибочный штамп | 1986 |

|

SU1426672A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1782687A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

Использование: изготовление деталей из малопластичных многослойных металло- полимерных материалов. Сущность изобретения: устройство содержит матрицу и пуансон с торцовыми упорами. Матрица выполнена составной из неподвижного с пазом основания и по меньшей мере одной боковой стенки, установленной с возможностью вертикального перемещения и подпружиненной к горизонтальной стенке паза. Устройство имеет полиуретановую прокладку, установленную в рабочем контейнере по всему его объему, а пуансон установлен с возможностью взаимодействия с этой прокладкой. 1 ил.

| Сапаровский С.В | |||

| и др | |||

| Новые способы холодной штамповки для гибки с подпрес- совкой, Куйбышев, 1969, с | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

Авторы

Даты

1992-12-30—Публикация

1991-02-19—Подача