Изобретение относится к порошковой металлургии и может быть использовано при изготовлении конструкционных деталей, например для ГТД с высокими механическими свойствами.

Целью изобретения является повышение механических свойств изделий.

Способ осуществляют следующим образом.

Исходный порошок титана покрывают плакированным слоем легирующего компонента, например алюминия, при помещении контейнера со смесью порошков титана и легирующего компонента в расплав хлоридов натрия, калия и алюминия (варьируя время выдержки в расплаве и навеску, получают заданное содержание легирующего компонента в плакированном порошке), при этом на поверхности частиц порошка образуется пленка интерметаллической фазы. Плакированный порошок подвергают холодному прессованию и последующему спеканию по следующему режиму: нагрев в интервале температур 20-600оС со скоростью 5-10 град/мин, от 600оС до температуры спекания со скоростью 15-20 град/мин, выдержка при температуре спекания 0,5-1 ч. Спекание проводят при температуре на 15-30оС выше температуры плавления поверхностной пленки интерметаллической пленки. В результате данного способа получают заготовку порошка титана с высокими механическими свойствами.

П р и м е р 1. Для изготовления заготовки из порошка на основе титана (сплав ВТ-5) на порошок титана электролитический средний (ПТЭС) наносили плакированный слой алюминия, помещая контейнер со смесью порошков титана и алюминия в расплав хлоридов натрия, калия и алюминия с температурой 700оС. Навеску исходных порошков и время выдержки в расплаве подбирали, чтобы обеспечить содержание алюминия в плакированном порошке до 5% по массе. При этом на поверхности порошка, что подтверждают данные металлографического анализа, образовывалась пленка интерметаллической фазы состава Т АI-T Al3 (по данным рентгенофазового анализа), температура плавления которой по данным дифференциального термического анализа (ДТА) составляет 1425оС.

Плакированный порошок прессовали в стальной пресс-форме под давлением 900 МПа и проводили жидкофазное спекание при температуре 1440-1455оС в течение 0,5-1 ч, при этом нагрев проводили от 80 до 600оС со скоростью 5-10 град/мин, от 600оС до температуры спекания со скоростью 15-30 град/мин.

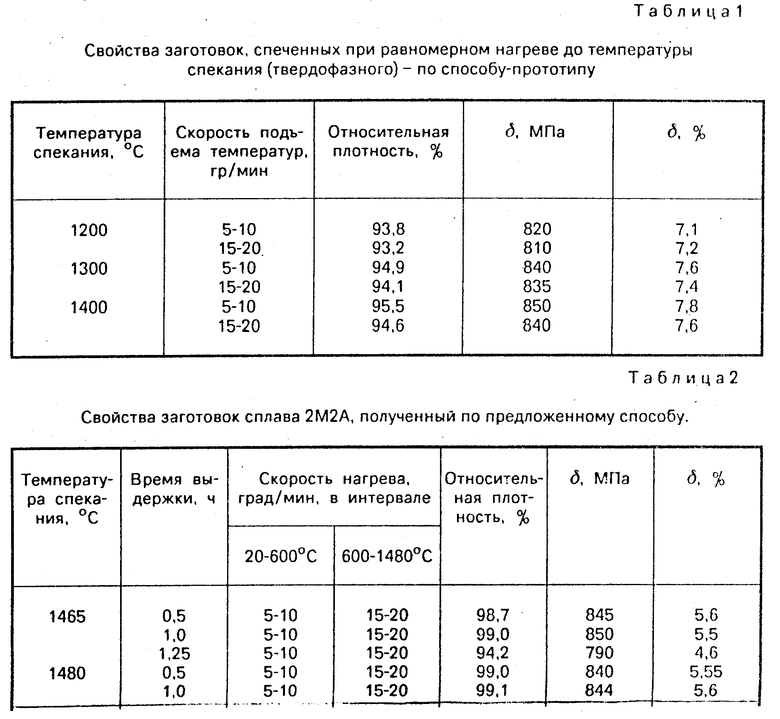

Нагрев и спекание также проводили по другим режимам, в том числе и по способу прототипу. Полученные заготовки подвергали испытаниям на кратковременную прочность, определяли относительную плотность заготовок. Основные результаты приведены в табл. 1.

Данные табл. 1 подтверждают, что заготовки с лучшими механическими свойствами получены при жидкофазном спекании при температуре на 15-30оС выше температуры плавления поверхностной пленки порошка в течение 0,5-1 ч при нагреве до температуры спекания в интервале температур 20-600оС со скоростью 5-10 град/мин, а от 600оС до температуры спекания со скоростью 15-20 град/мин.

Аналогичный результат получен и при спекании по предложенным режимам порошков титана, покрытых слоем легирующих компонентов, например алюминием и молибденом, и соответствующих по составу сплавам ВТ4, 2М2А и др.

П р и м е р 2. Для изготовления заготовки из порошка на основе титана (сплав 2М2А - 2% Al и 2% Мо по массе) наносили плакированный слой алюминия и молибдена по методике, изложенной в примере 1, при этом обеспечивали содержание в плакированном порошке алюминия и молибдена по 2 мас. % по массе. На поверхности порошка образовалась пленка интерметаллической фазы состава Т Al - T AlMo (по данным рентгенофазового анализа), температура плавления которой по данным ДТА составляет 1450оС. Плакированный порошок прессовали в стальной пресс-форме под давлением 900 МПа и проводили жидкофазное спекание при температуре 1465-1480оС в течение 0,5-1 ч, при этом нагрев проводили по предлагаемым режимам. Основные результаты испытаний приведены в табл. 2.

Нагрев прессовок по предложенному режиму позволяет получить наиболее совершенную структуру титанового сплава и обеспечить проведение спекания с присутствием жидкой фазы, что позволяет интенсифицировать процесс спекания. Нагрев в интервале температур от 20 до 600оС со скоростью, меньшей предлагаемой, приводит к началу диффузионного растворения поверхностной пленки в исходном порошке, а нагрев со скоростью, большей предлагаемой, не обеспечивает эффективной дегазации порошка, а оставшиеся адсорбированные газы снижают свойства конечного изделия. Нагрев от 600оС до температуры спекания со скоростью, меньшей предлагаемой, приводит к снижению количества жидкой фазы при спекании из-за значительного диффузионного растворения поверхностной пленки в исходном порошке, а нагрев со скоростью, большей предлагаемой, приводит к возникновению в прессовке термических напряжений и микротрещин, которые, не залечиваясь полностью при спекании, снижают механические свойства заготовок.

Спекание при температурах ниже предлагаемых пределов не позволяет получить высокие механические свойства заготовок из-за отсутствия или недостаточного количества жидкой фазы при температурах близких к температуре начала плавления поверхностной пленки порошка. Спекание при температурах выше предлагаемых пределов также неэффективно, так как повышенные температуры способствуют более интенсивной гомогенизации состава и, как следствие, быстрому исчезновению жидкой фазы, которая не успевает сыграть при этом свою положительную роль.

Выдержка при температуре спекания менее получаса недостаточна для формирования структуры заготовки. В то же время выдержка более 1 ч снижает механические свойства заготовок при той же относительной плотности из-за интенсивного протекания процесса коалесценции остаточной пористости.

Повышение механических свойств по сравнению с прототипом достигнуто благодаря тому, что в заготовках, полученных по предлагаемому способу, снижается остаточная пористость, образуется более совершенная структура титанового сплава. (56) Заявка Франции N 2464112, кл. B 22 F 5/04, опубл. 1981.

Патент США N 4323395, кл. B 22 F 1/00, опубл. 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1989 |

|

SU1593042A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ ТИТАНОВЫХ ПОРОШКОВ | 1990 |

|

SU1814252A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ПОРОШКОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2002 |

|

RU2224622C2 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2454474C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ АЛЮМИНИЙ И ТИТАН | 1992 |

|

RU2038192C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| СПЕЧЕННЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2016114C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА | 2009 |

|

RU2421844C1 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении деталей ГТД с высокими механическими характеристиками. Цель - улучшение механических свойств изделий. Способ получения заготовок из порошков на основе титана заключается в нанесении на поверхность частиц порошка титана плакированного слоя легирующего компонента, с образованием на поверхности порошка пленки интерметаллической фазы, прессование плакированного порошка и последующее спекание прессовки, при этом спекание проводят при температуре на 15 - 30С выше температуры плавления поверхностной пленки порошка в течение 0,5 - 1 ч, нагрев осуществляют в интервале температур 20 - 800С со скоростью 5 - 10 град/мин, а от 600С до температуры спекания со скоростью 15 - 20 град/мин. Предложенное техническое решение позволит повысить качество изготовляемых изделий. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТИТАНОВЫХ СПЛАВОВ, включающий нанесение на поверхность порошка слоя легирующего компонента, с образованием пленки интерметаллической фазы, прессование, нагрев и спекание, отличающийся тем, что, с целью повышения механических свойств, спекание проводят при температуре на 15 - 30oС выше температуры плавления пленки интерметаллической фазы в течение 0,5 - 1 ч, нагрев осуществляют в интервале температур 20 - 600oС со скоростью 5 - 10 град/мин, а от температуры 600oС до температуры спекания со скоростью 15 - 20 град/мин.

Авторы

Даты

1994-01-15—Публикация

1989-03-16—Подача