Изобретение относится к цветной металлургии, в частности к изысканию новых сплавов на основе титана, и может быть использовано в качестве конструкционного материала.

Известен спеченный сплав на основе титана, содержащий, мас.%: алюминий 4-6,0, олово 2,3-3,0, титан остальное (1). Этот сплав получают способом, включающим приготовление механической смеси титанового порошка с порошками легирующих элементов, прессование и спекание (1).

Недостатком известного сплава и способа его получения является сравнительно низкие прочностные характеристики, особенно пластичности (нулевое относительное удлинение), что не позволяет применять его для высоконагруженных деталей. Кроме того, из-за высокой склонности к "схватыванию" порошковой смеси с поверхностью матрицы затруднено использование автоматного прессования, необходимость в высокой температуре при горячей деформации (более 1220 К) и наличие сквозной остаточной пористости приводят к объемному окислению сплава, что отрицательно влияет на свойства сплава и стойкость штампов.

Целью изобретения является повышение механических свойств и снижение стоимости сплава путем улучшения прессуемости порошка. Поставленная цель достигается тем, что известный сплав на основе титана, содержащий олово, дополнительно содержит медь при следующем соотношении компонентов, мас.%: Медь 4-7 Олово 1-3 Титан Остальное

Поставленная цель достигается также тем, что в известном способе, включающем подготовку шихты на основе титанового порошка, прессование заготовки, их спекание, согласно изобретению, подготовку шихты производят плакированием частиц титанового порошка сначала медью, затем оловом, после прессования производят отжиг при температуре 770-820 К и доуплотнение заготовок. Именно плакирование титанового порошка слоями легирующих компонентов в последовательности медь-олово исключает "схватывание" порошковой смеси с поверхностью матрицы, тем самым позволяет осуществлять автоматическое прессование. Промежуточный отжиг прессовок перед их доуплотнением при температуре 770-820 К, т. е. температуры образования на поверхности титановых частиц сплава медь-олово, но не выше температуры активной диффузии этого сплава в титан, обеспечивает при доуплотнении низкий коэффициент трения и высокую уплотняемость прессовки, т. е. достигается цель изобретения. Это позволяет сделать вывод, что предлагаемые изобретения связаны между собой единым изобретательским замыслом.

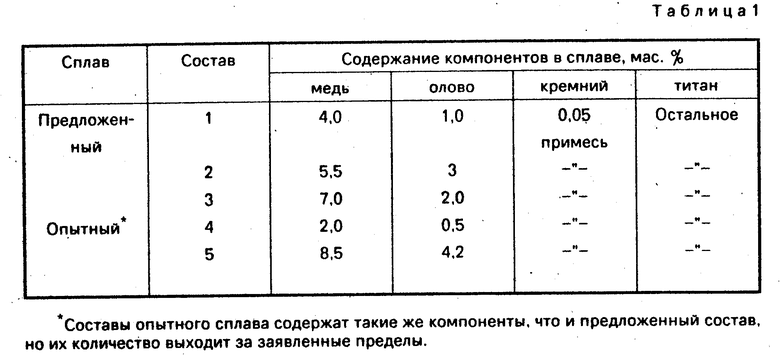

Составы предложенного сплава приведены в табл. 1.

Способ получения предложенного сплава состоит из приготовления плакированного порошка титана слоями в последовательности медь-олово, например, химическим и электролитическим методами; прессования без применения технологических смазок при удельном давлении 400-800 МПа; вакуумного отжига при 770-820 К; доуплотнения без технологической смазки при удельном давлении 800-1000 МПа; спекания при 1470-1520 К в течение 2-3 ч в вакууме 1 ˙10-4 мм рт. ст. Для дополнительного увеличения механических свойств, в основном по пределу усталостной прочности, а также для получения деталей сложной геометрии профильных длинномеров спеченные заготовки подвергаются различным видам горячей деформации. При горячей деформации в качестве смазки и защиты от поверхностного окисления применяется стеклоэмаль, при этом нагрев производится в камерной печи без защитной атмосферы. Деформация ведется при температуре 1050-1100 К и удельном давлении 150-200 МПа. Упрочняющая термическая обработка производится по режиму: закалка 1100-1120 К с охлаждением в воду, старение 670 К с выдержкой 6-8 ч.

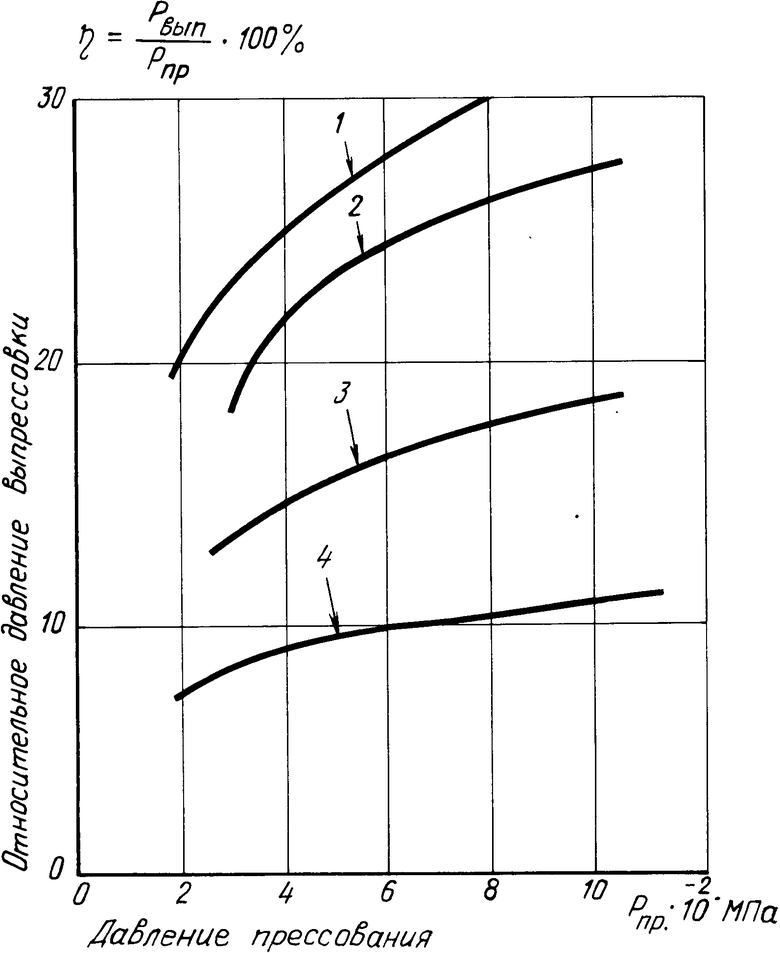

На чертеже показано относительное давление выпрессовки цилиндрических прессовок с соотношением высоты к диаметру, равным 0,65 в зависимости от давления прессования, а также влияния легирующих компонентов медь-олово и способа их введения. При механической смеси Ti+Cu7%+Sn3% давление выпрессовки уменьшается по сравнению с элементарным порошком титана в 1,5 раза. Плакированный порошок состава Ti+Cu7%+Sn3% с поверхностным слоем олова обеспечивает снижение усилия выпрессовки в 2,5 раза по сравнению с элементарным порошком титана. Одновременно обеспечивается снижение крутизны нарастания относительного давления прессования, что приводит к ликвидации явления "схватывания" при распрессовке и отсутствию задиров на поверхности прессовки. Это обеспечивает возможность "ручного" и автоматного прессования в остальных пресс-формах без применения смазки.

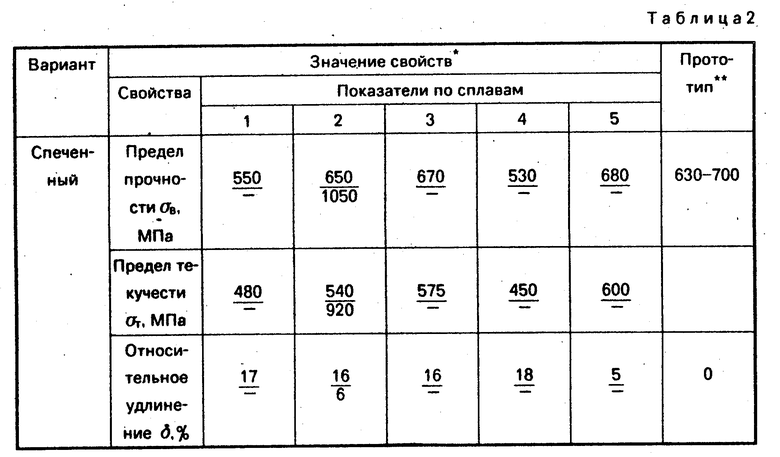

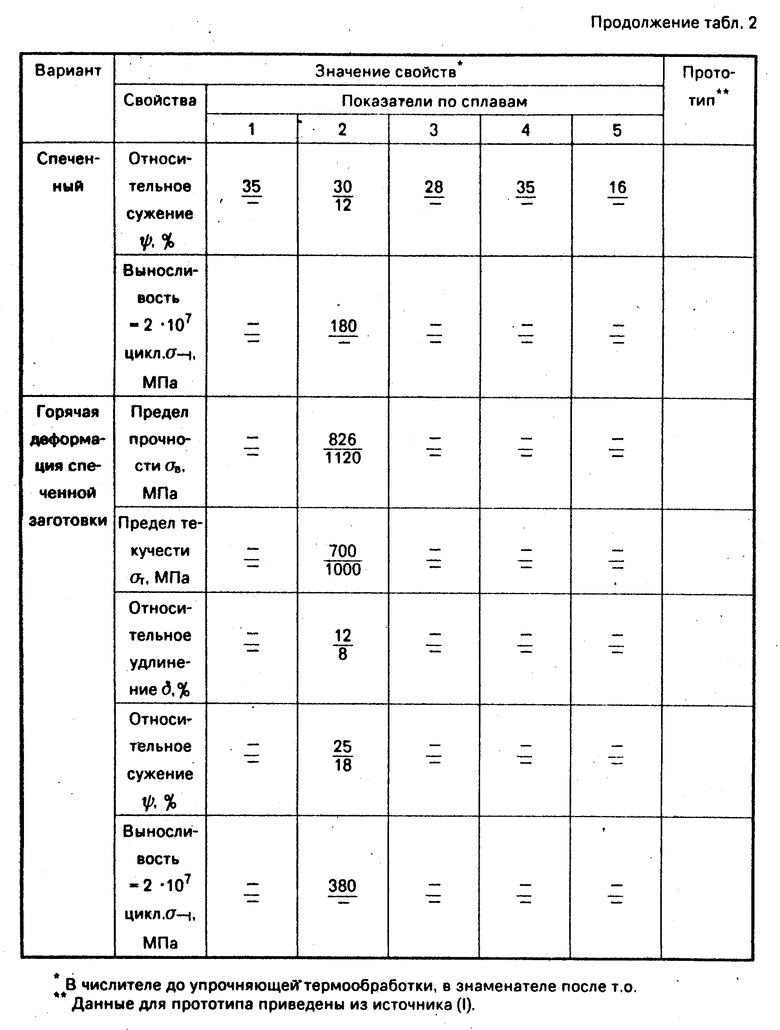

Свойства предлагаемого сплава в спеченном состоянии, а также после горячей деформации и упрочняющей термической обработки приведены в табл. 2. В спеченном состоянии предлагаемый сплав сопоставим по пределу прочности с прототипом, предлагаемый сплав обладает высоким запасом пластичности, чего нет у прототипа. Повышение предела прочности в 1,4-1,5 раза при сохранении удовлетворительной пластичности обеспечивается упрочняющей термической обработкой после спекания или после горячей деформации заготовок. Это объясняется более высокой однородностью структуры сплава, низкой остаточной пористостью, что обеспечивает эффективное упрочнение за счет фиксации пересыщенного α -твердого раствора при закалке выделяющимися в процессе старения частицами интерметаллидной фазы Ti2Cu, что подтверждается строением, богатом титаном, части диаграммы титан-медь. Предлагаемый способ (по сравнению с прототипом) обеспечивает повышение уровня механических свойств и сокращение стоимости затрат на получение изделий из сплава. Разница затрат получается за счет повышения производительности формирования и точности заготовок, уменьшения энергоемкости процесса и увеличения стойкости пресс-инструмента.

Сплав рекомендуется применять в виде спеченных прессовок, штамповок и длинномерных профилей для изготовления конструкционных деталей, работающих при температуре до 670 К.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий антифрикционный композиционный материал на основе алюминия и способ его получения | 2024 |

|

RU2833648C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК СВЕРХУПРУГИХ ТИТАНОВЫХ СПЛАВОВ МЕДИЦИНСКОГО НАЗНАЧЕНИЯ | 2022 |

|

RU2792355C1 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ КАРБИДОСТАЛЕЙ ИЗ СТРУЖКОВЫХ ОТХОДОВ МЕТАЛЛОРЕЖУЩЕГО ПРОИЗВОДСТВА | 2020 |

|

RU2775243C2 |

| Износостойкий антифрикционный материал на основе двухфазного сплава Al-Sn, легированного железом, и способ его получения | 2022 |

|

RU2789324C1 |

| ШИХТА ДЛЯ КОМПОЗИЦИОННОГО КАТОДА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569446C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2487780C2 |

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ изготовления спеченных изделий из железохромистых композиций | 1982 |

|

SU1044433A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО МАТЕРИАЛА НА ОСНОВЕ ЦИНКА (ВАРИАНТЫ) | 2009 |

|

RU2418085C1 |

Сущность изобретения: спеченный сплав на основе титана содержит медь 4 - 7 мас.%, олово 1 - 3 мас.%. Способ получения данного сплава включает подготовку порошка посредством плакирования частиц титанового порошка сначала медью, затем - оловом, его прессование и спекание, причем после прессования производят промежуточный отжиг при температуре 770 - 820 К и доуплотнение заготовок. 1 з.п.ф-лы, 1 ил., 2 табл.

Медь 4 - 7

Олово 1 - 3

Титан Остальное

2. Способ получения спеченного сплава на основе титана, включающий подготовку шихты на основе титанового порошка, прессование заготовок, их спекание, отличающийся тем, что подготовку шихты производят плакированием частиц титанового порошка сначала медью, затем - оловом, после прессования производят отжиг при 770 - 820oК и доуплотнение заготовок.

| В.Н.Анциферов и др | |||

| Спеченные сплавы на основе титана | |||

| М., Металлургия, 1984, стр.113-114. |

Авторы

Даты

1994-07-15—Публикация

1991-05-24—Подача