Изо.бретение относится к техно- логин сварки плавлением, в частности под флюсом, и может быть использовано при отработке режимов сварки, изучении различных свойств металлов и сплавов в жидком состоянии, а также металла шва и при физико-химических исследованиях взаимодействия металлов со шлаком при сварке под флюсом.

Цель изобретения - экономия времени и дефицитньк материалов при исследовании физико-химических и ме- таллургических процессов, происходящих в ванне, а также свойств металла реальных швов при сварке под флюсом.

Образец-имитатор для исследований процессов, происходящих в металле шва при сварке под флюсом, выбирают с массой т, равной

сд

со о

tsD

00

™ n8Jlp7(L - Ь

32 8

(ГЖ

где В - ширина сварочной ванны, мм; L - длина сварочной ванны, мм; j - удельный вес металла шва, г/мм,

гмавление образца-имитатора осушест- I ляют в электромагнитном поле в соот- етствии с термическим циклом свар- и точки, лежащей на оси моделиру- емого сварного шва, а подачу флюса на расплавленный образец начинают в момент полного его расплавления.

При сварке под флюсом все метал- ;1ургические процессы, происходящие в Сварочной ванне, определяются площадью зеркала ванны, находящейся в

епосредственном контакте с расплав- Ценным флюсом.

Упрощенно площадь зеркала свароч- ой ванны может быть представлена в ;иде суммы полукруга (головная часть (анны) и треугольника с высотой, рав- юй разности длины сварочной ванны L IJI половины ширины В

S

се.

W ,Bv В , Bs 2 ,., 8с,нни 2 2 2 (Ь-2),мм,(1)

д е В - щирина сварочной ванны, мм;

L - длина сварочной ванны, мм. Расплавленный образец под действием поверхностного натяжения прини- ijfaeT форму шара. Площадь поверхности .шара равна

; 5, , мм. (2)

Приравнивая площадь ванны (1) к лло- 4ади шара (2) находим радиус капли

мм.

1ГR

легко вычислить его

Зная объем расплавленного образVсу

m 2- г,

f- удельный вес металла, т/ьт V - объем расплавленного образца, мм ,

i г-хВ

m

Т / / D

} 3 « (з2

|.(ь

2)) 2/

-р

з

4,18,

тогда

п, 4,18(j| + |..(L - |)) г.

При выборе образцов с меньшей массой образцы разрушаются при на

S 0

5

0

5

0

5

0

5

греве, а при выборе образцов с большей массой они имеют свищи и множест-, венные поры и дальнейшее исследование металла затруднено.

Пример. Способ применяют для исследования кинетики деазотации металла при сварке под флюсом сталей со сверхравновестным содержанием азота.

Процесс порообразования и качество швов в таких сталях во многом определяются временем пребывания металла сварочной ванны в жидком состоянии и зависит от режимов сварки.

Предварительно выполненные замеры и расчеты площади поверхности ванны при сварке под флюсом стали 06Х18АГ12 показали, что площадь зеркала чаще всего составляет около 200 мм для имитации сварочной ванны режима: сварочный ток 300 А, напряжение на дуге 30 В при длине сварочной ванны 37 мм, ширине 16 мм необходимы образцы массой 0,7 г. Такие образцы обеспечивают адекватность термодинамических и физико- химических процессов на границе жидкий металл-шлак при плавке в электромагнитном поле процессам реальной сварочной ванны.

Предложенная методика использована при изучении кинетики дегазации расплавленного металла 06Х18АГ12 в условиях, имитирующих автоматическую сварку под керамическим флюсом. Образцы-имитаторы сварочной ванны массой г изготовлены из листового проката. Исходное содержание азота 0,3-0,7%. Время вьщержки образцов в расплавленном состоянии изменяют дискретно в интервале 2-15 с.

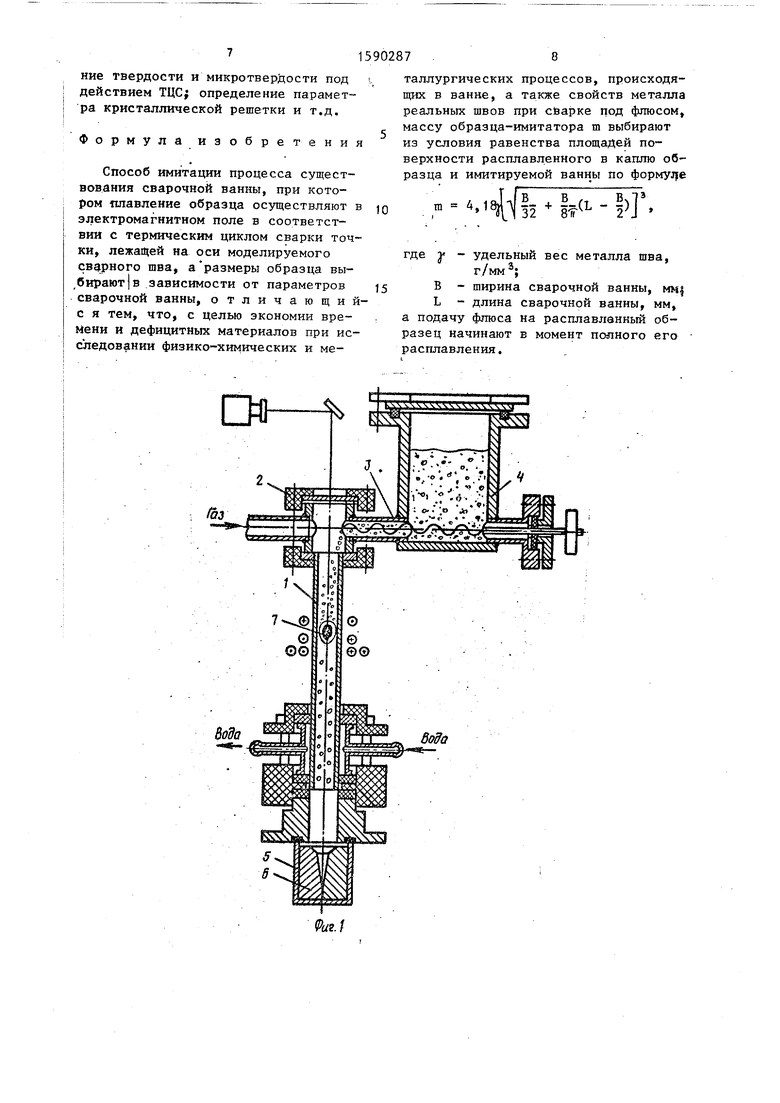

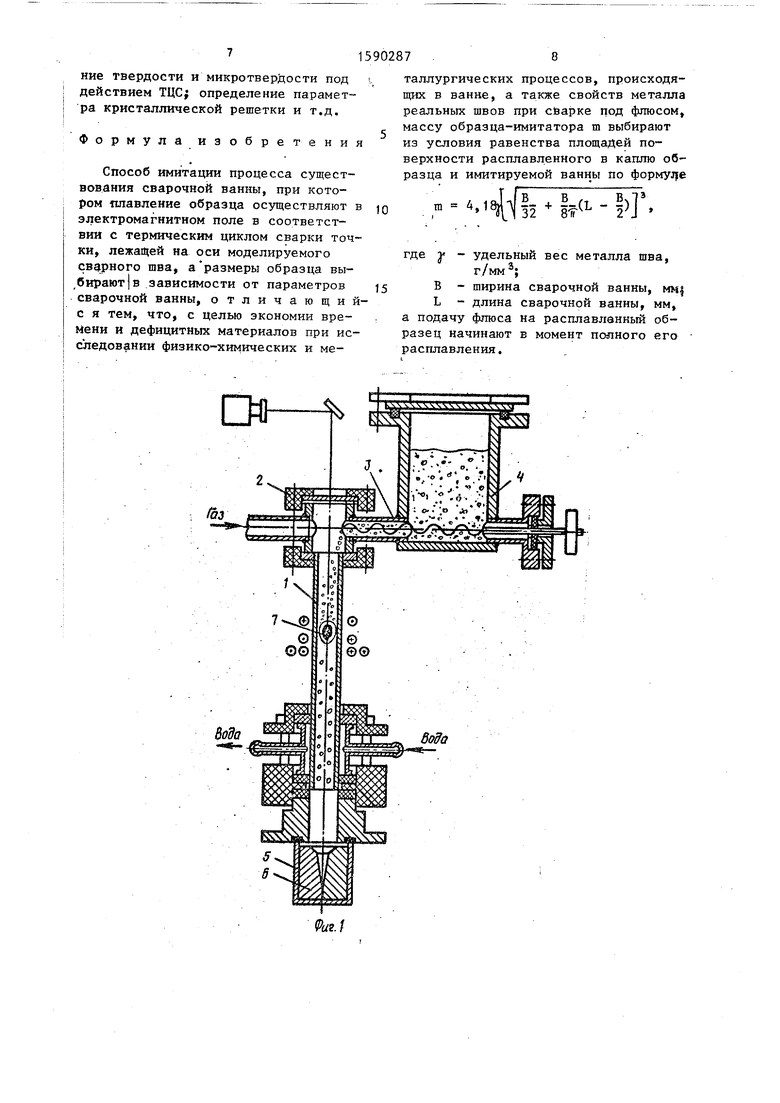

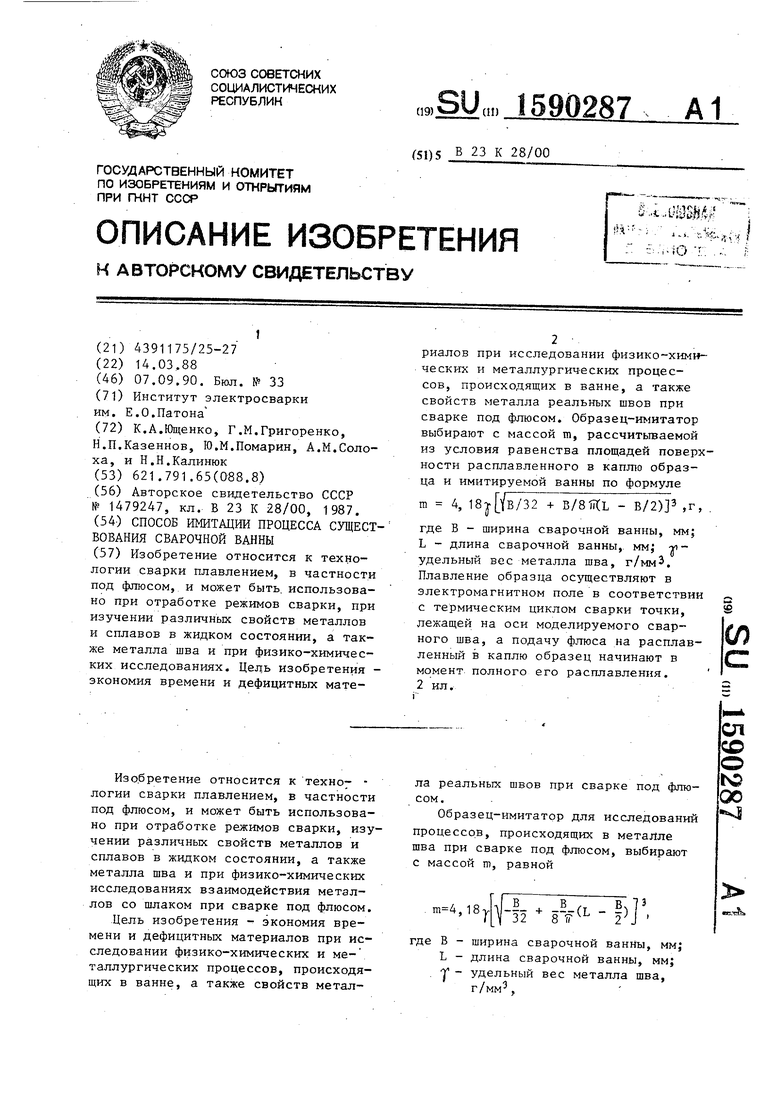

Эксперименты проводят на установке для плавки образцов во взвешенном состоянии в электромагнитном поле (фиг. 1).

Установка состоит из реакционной камеры, блока очистки газа, блока контроля расхода газа и вариантов мощности. Питание установки осуществляется от высокочастотного лампового генератора типа ИОбО.012, Реакционная камера 1 выполнена из толстостенной кварцевой трубки диаметром 1В мм, длиной 180 мм. Сверху кварцевая трубка герметизируется при помощи специального текстолитового фланца 2, на котором смонтирован шнековьй транспортер 3 и бункер 4 для подачи флюса. Такая конструкция

реакционной камеры позволяет вести визуальные наблюдения за положением образца жидкого металла в реакционной камере, поведением расплавленного шлака, а также регистрировать температуру металла и контролировать подачу флюса на висящую каплю.

Подвижный кристаллизатор, состоящий из латунного стакана 5 с медной изложницей 6 имеет два фиксированных положения, первое - под нижним срезом реакционной камеры, как показано на фиг, 1, для мгновенной закачки расплавленной капли 7, второе - за рабочей площадью установки, во время загрузки и плавки образцов. Изложница служит для мгновенной закалки образца расположенного металла. Она выполнена разъемной по вертикальной оси и позволяет мгновенно охладить клиновидный образец с углом клина 7. Масса изложницы в 200 раз превышает массу металлического образца что позволяет производить мгновенную закалку висячей капли.

Используют следующую методику плавки. Перед каждой серией опытов газовые магистрали установки продувают азотом не менее 5 мин с тем, чтобы удалить кислород. Затем в реакционной камере расплавляют холостой образец в зоне действия индуктора для удаления имеющейся в камере влаги. После этого в камеру на кварцевой ножке вводят образец исследуемого металла и производят его расплавление. Одновременно с расплавлением образца его поверхности шнековым транспортером подают флюс для наведения шлаковой ванны. После фиксированной вьщержки в расплавленном состоянии отключают питание индуктора и расплавленный образец металла сбрасывается в изложницу. На каждой вьщержке расплавляют по пять образцов. Температуру металла измеряют бесконтактным методом цветовьш электронным пирометром ЦЭПИР-ОЮ и регистрируют на диаграмме выносного самопишущего потенциометра. Общая ошибка измерений температуры не пре- вьш1ает 1% от измеряемой величины. В процессе плавок максимальная температура капли 1450 - 1620 С в за- внсимос ги от времени вьщержки. Температура перегрева капли на всех стадиях плавления не превьшгает 150- вьш1е точки плавления, что со

ответствует реальной температуре сварочной ванны.

Навески для определения азота методом восстановительного плавления в | потоке гелия подготавливают меха- нически, разделяя каждую закаленную каплю на части весом 0,3-0,4 г. Концентрацию азота определяют на анализаторе TN-114.

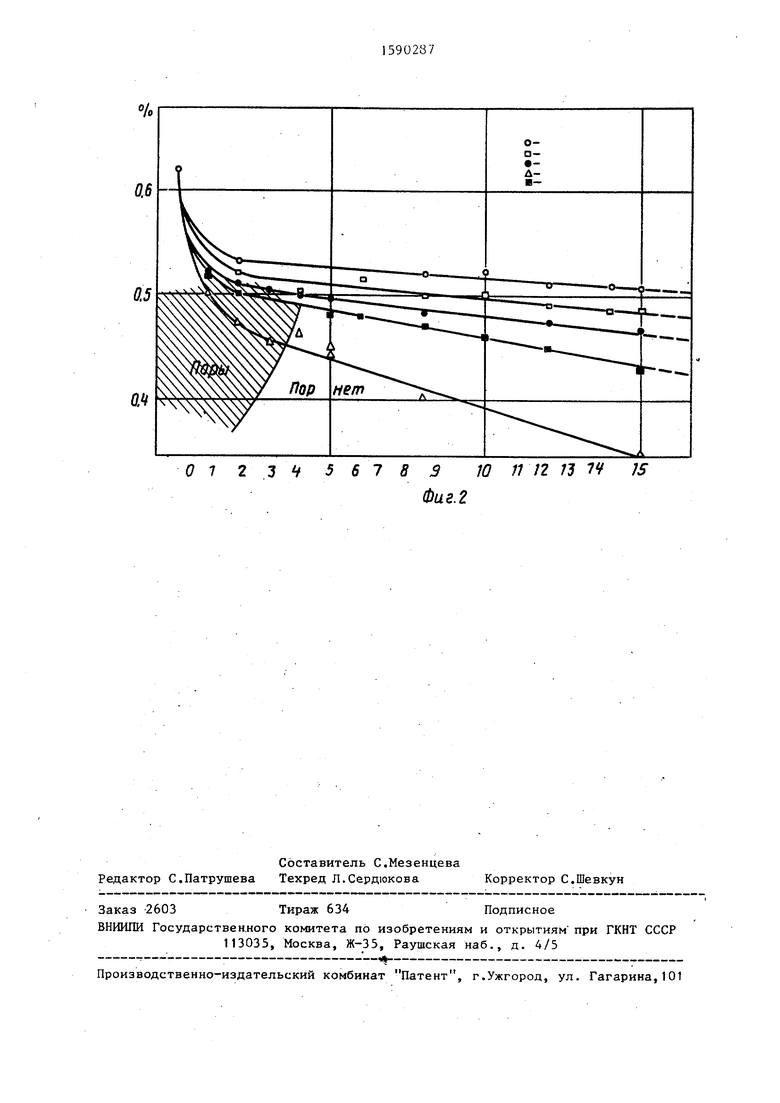

Результаты исследования плавки под различными флюсами (фиг. 2) позволяют сделать вьгооды: наибольшее количество легирующего азота в металле

сварных швов обеспечивает флюс марки АНК-67; для получения качественных швов при сварке под флюсом сталей со сверхравновесной концентрацией азота необходимо обеспечить существование расплавленной ванны более 4-6 с.

Технологические режимы автоматической сварки под флюсом стали типа 06Х18А712 толщиной 12 мм, выбранные с учетом кинетики деазотации

расплавленного металла образцов-имитаторов сварочной ванны, позволяют получить качественные сварные соединения стали ОЗХ18Г20АФ с концентрацией азота 0,9%.

Предложенным способом также возможно моделировать, регистрировать и исследовать различные физические, химические, металлургические и термодинамические процессы в сварочной

ванне, жидком шлаКе и на их границе:

изменение химического состава расплавов (перераспределение легирую- дцих элементов между металлом и ком, науглероживание, изменение содержания вредных примесей); изменение структуры (например, увеличение количества магнитной фазы в зависимости от времени вьщержки)j исследо-

45 вание термодинамики и кинетики растворения и десорбции любых активных.

газов (0, Н,

СИ,

т.д .)

в расплавах заданного состава; решение задач прикладного характера, например

рациональный подбор сварочных материалов для обеспечения максимального (минимального) содержания азота в металле шва.

Кроме того, после плавки образецимитатор является копией металла конкретного сварного шва, поэтому возможно проведение всего комплекса испытаний и исследований обычно проводящихся на металле швов:.изменение твердости и микротвердости под действием ТЦС; определение параметра кристаллической решетки и т.д.

Формула изобретен

и я

Способ имитации процесса существования сварочной ванны, при котором плавление образца осуществляют в электромагнитном поле в соответствии с термическим циклом сварки точки, лежащей на оси моделируемого сварного шва, а размеры образца вы- ,бирают)в зависимости от параметров сварочной ванны, отличающий- с я тем, что, с целью экономии времени и дефицитных материалов при исследований физико-химических и металлургических процессов, происходящих в ванне, а также свойств металла реальных швов при сйарке под флюсом, массу образца-имитатора m выбирают из условия равенства площадей поверхности расплавленного в каплю образца и имитируемой ванны по формул е

10

га 4,1

В. + Б-fL - 32 81Г

где j- - удельный вес металла шва,

г/мм ;

В - ширина сварочной ванны, мм| L - длина сварочной ванны, мм, а подачу флюса на расплавленный образец начинают в момент полного его расплавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ имитации процессов, происходящих в сварочной ванне при сварке плавлением | 1987 |

|

SU1479247A1 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛЮСА | 2014 |

|

RU2590462C1 |

| Флюс для сварки меди и ее сплавов | 1975 |

|

SU538869A1 |

| Способ создания искусственного дефекта в сварном соединении | 1989 |

|

SU1742010A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ОСНОВНОГО МЕТАЛЛА ПРИ ДУГОВОЙ СВАРКЕ | 2018 |

|

RU2704676C1 |

| Способ сварки плавлением хромомарганцевых аустенитных сталей | 1978 |

|

SU697273A1 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1470478A1 |

| Плавленый флюс для механизированной сварки | 1981 |

|

SU975292A1 |

| Способ электрошлаковой сварки | 1977 |

|

SU927452A1 |

Изобретение относится к технологии сварки плавлением, в частности под флюсом, и может быть использовано при отработке режимов сварки, при изучении различных свойств металлов и сплавов в жидком состоянии, а также металла шва и при физико-химических исследованиях. Цель изобретения - экономия времени и дефицитных материалов при исследовании физико-химических и металлургических процессов, происходящих в ванне, а также свойств металла реальных швов при сварке под флюсом. Образец-имитатор выбирают с массой M, рассчитываемой из условия равенства площадей поверхности расплавленного в каплю образца и имитируемой ванны по формуле M=4,18γ[√B/32+B/8φ(L-B/2)] 3 (г), где B - ширина сварочной ванны, мм

L - длина сварочной ванны, мм

γ - удельный вес металла шва, г/мм 3. Плавление образца осуществляют в электромагнитном поле в соответствии с термическим циклом сварки точки, лежащей на оси моделируемого сварного шва, а подачу флюса на расплавленный в каплю образец начинают в момент полного его расплавления. 2 ил.

Вода

Авторы

Даты

1990-09-07—Публикация

1988-03-14—Подача