(54) СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАГЖИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| Способ электрошлаковой сварки легких металлов | 1977 |

|

SU764902A1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ электрошлаковой сварки | 1978 |

|

SU935233A1 |

| Формирующее устройство для электрошлаковой сварки | 1989 |

|

SU1646748A1 |

| Формирующее устройство для электрошлаковой сварки легких металлов | 1978 |

|

SU1022790A1 |

| Способ электрошлаковой сварки высокотеплопроводных материалов | 1980 |

|

SU929368A1 |

| Способ электрошлаковой сварки | 1991 |

|

SU1807925A3 |

| Способ электрошлаковой сварки пластинчатым электродом | 1989 |

|

SU1742009A1 |

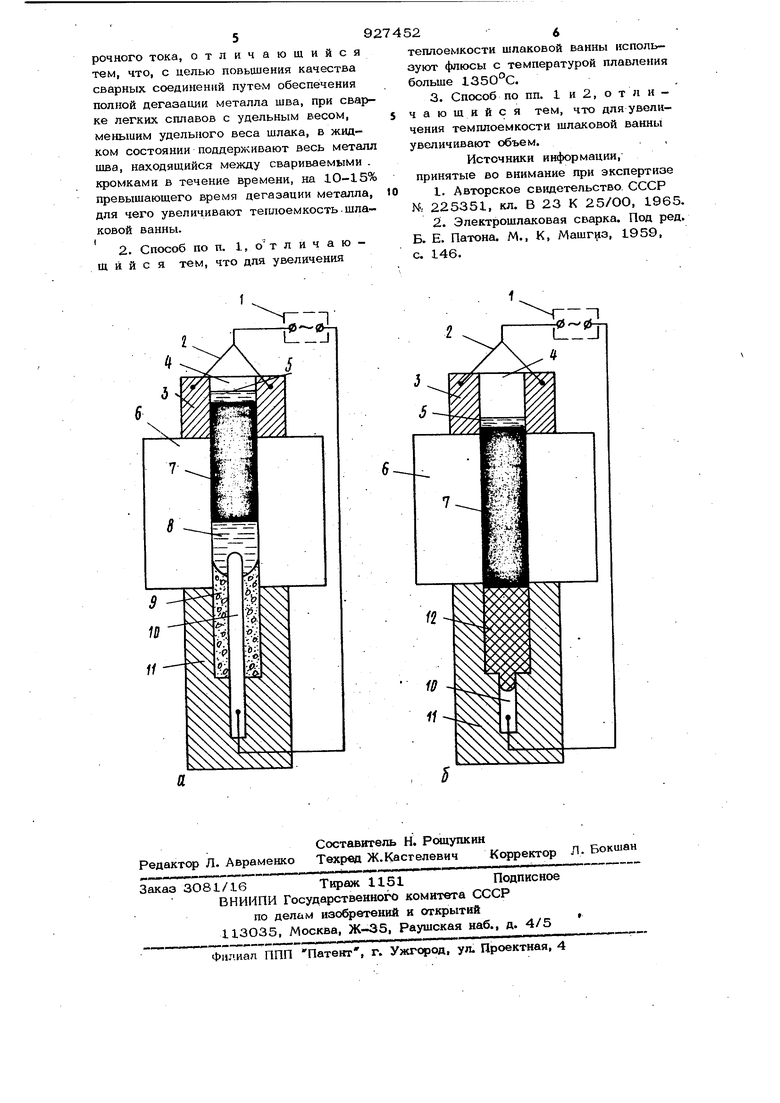

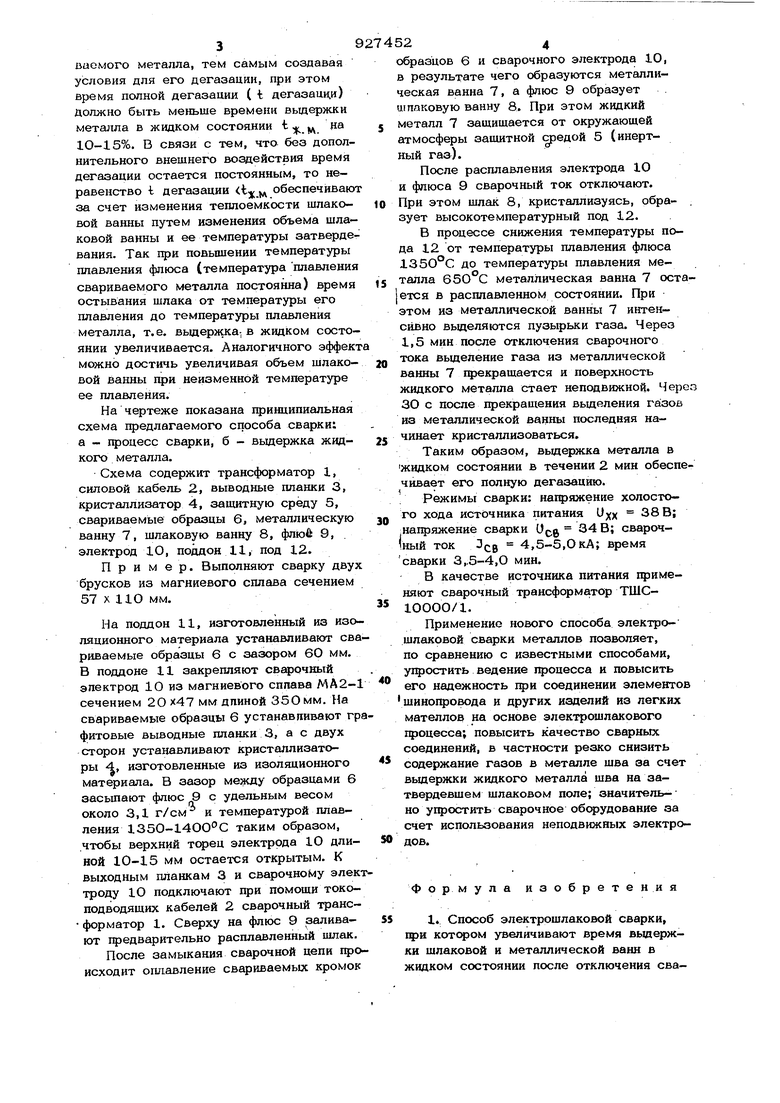

Изобретение относится к сварке металлов, преимущественно к изготовлению сварных конструкций из легких металлов в частности шинопроводов электролизеров в цветной металлургии и химической промышленности. Известен способ электрошлаковой сварки, при котором для дегазации метал ла шва его дополнительно подогревают в течение сварки 1. Недостатком его является необходимость в значительном дополнительном тепловложении в шлаковую ванну и свари ваемые кромки. Наиболее близким по технической сущ ности и достигаемому эффекту к предлагаемому изобретению является способ электрошлаковой сварки, при котором увелич.нвают время вьщержки шл 1ковой и металлической ванн в жидком состоянии после отключения сварочного тока за счет подогрева шлаковой ванны f2. Недостатком этого способа является низкое качество моталла шва, образуемо при сварке легких сплааов с удельным весом, меньшим удельного fwca шлака. Цель изобре1чэиия - повышение качест- ва сварных соединений путем обеспечения полной детазацнн металла шва указанных материалов. Поставленная цель достигается тем, что J3 Ж1ЩКОМ состоянии поддерживают весь металл шва, находящийся между свариваемыми кромками в течение времени, на 10-15% превышающего время дегазации металла для чего увеличивают теплоемкость шлаковой ванны. Для увеличения теплоемкости шлаковой ванны используют флюсы с температурой плавления больше или увеличивают объем шлаковой ванны. Шлаковые системы с температурой плавления большей, чем у свариваемого металла, позволяют по мере их затверндевания выдерживать металл шва в жидком состоянии в течение времени остывания шлака от температуры плавления шлака до температуры плавления свариваомого металла, тем самым создавая условия для его дегазации, при этом время полной дегазации ( t дегазаици) должно быть меньше времени вьщержки металла в жидком состоянии t ,|, на 1О-15%. В связи с тем, что без дополнительного внешнего воздействия время дегазации остается постоянным, то неравенство i дегазации tj; д обеспечиваю за счет изменения теплоемкости шлаковой ванны путем изменения объема шлаковой ванны и ее температуры затверде вания. Так при повьш1ении температуры плавления флюса (температура плавления свариваемого металла постоянна) время остывания шлака от температуры его плавления до температуры плавления металла, т.е. вьщержка, в жидком состоянии увеличивается. Аналогичного эффек можно достичь увеличивая объем шлаковой ванны при неизменной температуре ее плавления. На чертеже показана принципиальная схема предлагаемого способа сварки: а - процесс сварки, б - вьщержка жидкого металла. Схема содержит трансформатор 1, силовой кабель 2, выводные планки 3, кристаллизатор 4, защитную среду 5, свариваемые образцы 6, металлическую ванну 7, шлаковую ванну 8, флюй 9, . электрод 1О, поддон 11, под 12. Пример. Выполняют сварку двух брусков из магниевого сплава сечением 57 X НО мм. На поддон 11, изготовленный из изо ляционного материала устанавливают сва риваемые образцы 6 с зазором 60 мм. В поддоне 11 закрепляют сварочный электрод 10 из магниевого сппава МА2сечением 2О х47 мм длиной 350мм. На свариваемые образцы б устанавливают гр фитовые выводные планки 3, а с двух сторон устанавливают кристаллизаторы 4, изготовленные из изоляционного материала. В зазор между образцами 6 засыпают флюс 9 с удельным весом ОКОЛО 3,1 г/см к температурой плавления 1350-14ОО°С таким образом, чтобы верхний торец электрода 10 длиной 10-15 мм остается открытым. К выходным планкам 3 и сварочному элек троду 1О подключают при помощи токоподводящих кабелей 2 сварочный трансформатор 1. Сверху на флюс 9 заливают предварительно расплавленный шлак. После замыкания сварочной цепи про исходит оплавление свариваемых кромок 524 образцов 6 и сварочного электрода 10, в результате чего образуются металлическая ванна 7, а флюс 9 образует шлаковую ванну 8. При этом жидкий металл 7 защищается от окружающей атмосферы защитной едой 5 (инертный газ). После расплавления электрода 1О и флюса 9 сварочный ток отключают. При этом шлак 8, кристаллизуясь, образует Высокотемпературный под 12. В процессе снижения температуры пода 12 от температуры плавления флюса 13 5О С до температуры плавления металла 65О°С металлическая ванна 7 остается в расплавленном состоянии. При этом из металлической ванны 7 интенсивно вьщеляются пузырьки газа. Через 1,5 мин после отключения сварочного тока вьщеление газа из металлической ванны 7 гфекращается и поверхность жидкого металла стает неподвижной. Через ЗО с после прекращения вьщеления газов из металлической ванны последняя начинает кристаллизоваться. Таким образом, вьщержка металла в жидком состоянии в течении 2 мин обеспечивает его полную дегазацию. Режимы сварки: нагфяжение холостого хода источника питания Uj(x 38В; напряжение сварки 0, 34 В; сварочный ток св 4,5-5,ОкА; время сварки 3,.5-4,О мин. В качестве источника питания применяют сварочный трансформатор ТШС10ООО/1. Применение нового способа электрошлаковой сварки металлов позволяет, по сравнению с известными способами, упростить ведение процесса и повысить его надежность щж соединении элементов шинопровода и других изделий из легких мателлов на основе электрошлакового щэоцесса; повысить качество сварных соединений, в частности резко снизить содержание газов в металле шва за счет вьщержки жидкого металла шва на затвердевшем шлаковом поле; значительно упростить сварочное оборудование за счет использования неподвижных электродов. Формула изобретения I. Способ электрошлаковой сварки, при увеличивают время выдержкн шлаковой и металлической ванн в жидком состоянии после отключения сва

Авторы

Даты

1982-05-15—Публикация

1977-09-26—Подача