1

Изобретение относится к сварке, может быть использовано при изучении процессов, происходящих в сварочной ванне и позволяет имитировать условия существования жидкого металла сварочной ванны и изучать физические, химические, металлургические и термодинамические процессы сварочной ванны.

Цель изобретения - расширение информативности и упрощение исследований при изучении различных химических и физических характеристик ванны.

Способ заключается в том, что для имитации процессов, идущих к ванне, образцы, равные по массе расплавленному металлу моделируемой сварочной ванны, из металла, идентичного по химическому составу металлу сварочной ванны, расплавляют во взвешенном состоянии в электромагнитном поле. Расплавление ведут при температурах, соответствующих термическому циклу реального технологического процесса, при этом защитная среда при плавлении соответствует среде, в которой находится реальная ванна. Объем сварочной ванны определяют экспериментально или расчетным путем.

Способ позволяет изучать, например, содержание азота, изменение химического состава расплава (пе4Ь1

ео

ГО Ј -Ч

рераспределение и угар легирующих элементов, науглероживание, изменение содержания вредных примесей), изменение структуры и структурных составляющих ме1алла (например, увеличение количества магнитной фазы в зависимости от времени выдержки и температуры)s изменение твердости и микротвердости металла под действием ТЦС (термического цикла сварки) , исследовать термодинамику и кинетику растворения и десорбции лю- бьгс активных газов (02, Н, СН4 и т„дс) в расплавах заданногд состава и т д„

Гшавпение образцов осуществляют по термическому циклу фиксированной точки сварного шва, находящейся на его где максимальны градиенты гемиеват} и максимально время пребывания металла при Т Т пд.

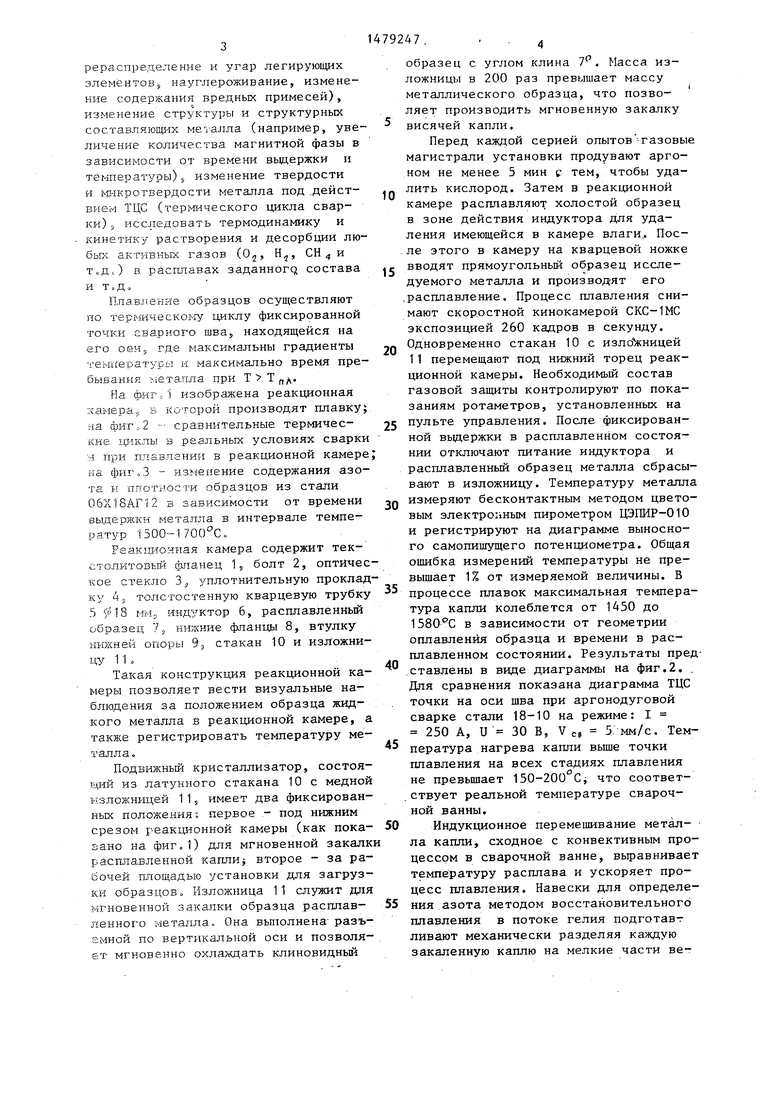

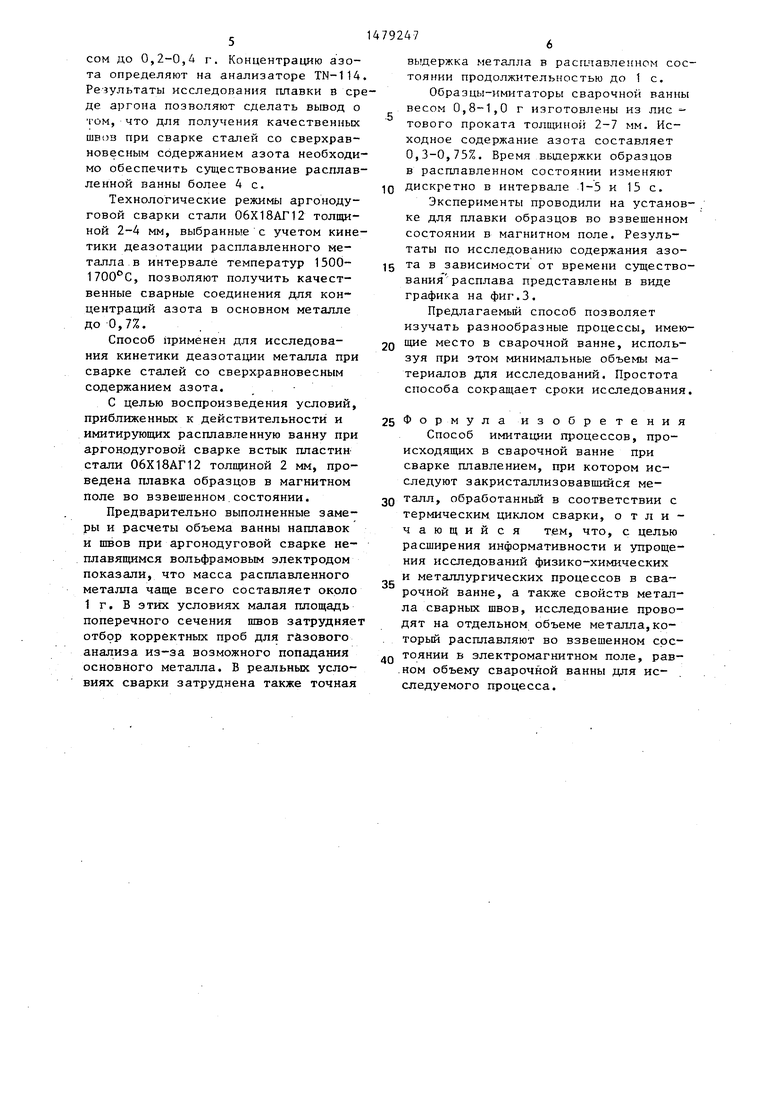

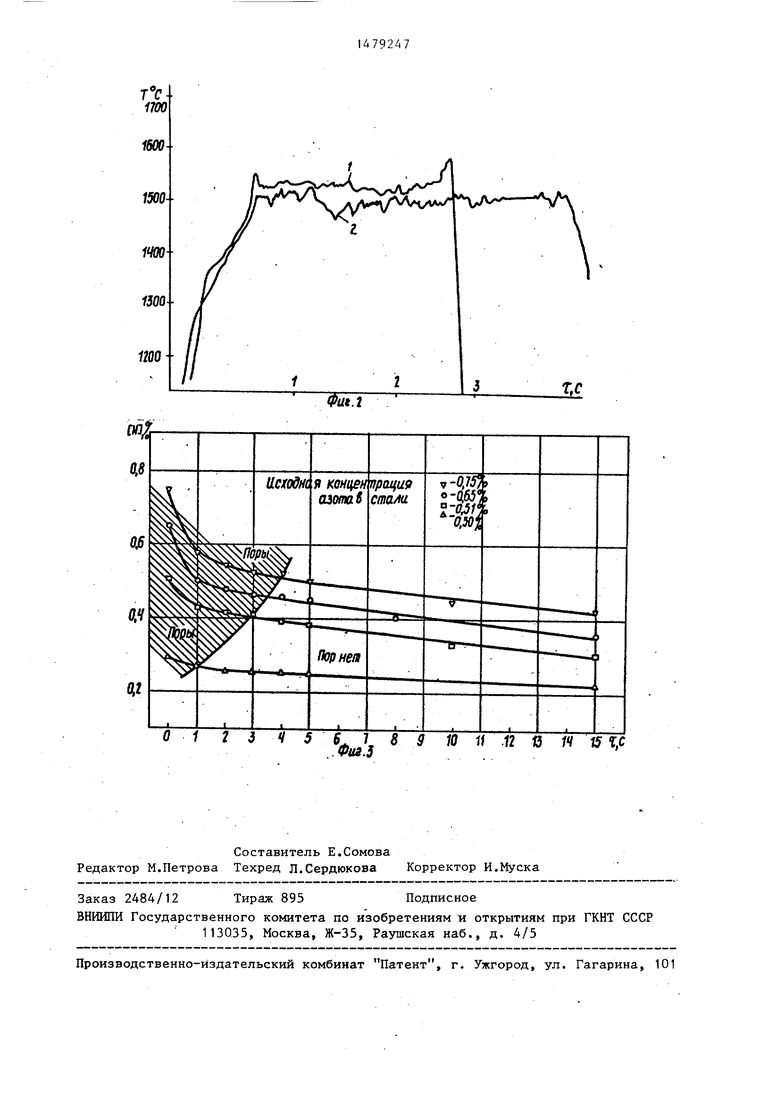

На фиг изображена реакционная сзмера, ь которой производят плавку; ла 2 сравнительные термические циклы в реальных условиях сварки т при плавлении в реакционной камере ла. фиг„3 - содержания азота г плотности образцов из стали 06Х18АГ12 з зависимости от времени выдержки металла в интервале температур 500-1700°С«

Реакционная камера содержит тек- L- ЗОЛИТОВЫЙ фланец 1, болт 2, оптическое стекло 3, уплотнительную прокладку 4j толстостенную кварцевую трубку 5 9s 18 ни,, индуктор 6, расплавленный образец /} нижние фланцы 8, втулку нижней опоры 9Э стакан 10 и изложницу 11

Такая конструкция реакционной камеры позволяет вести визуальные наблюдения за положением образца жидкого металла в реакционной камере, а также регистрировать температуру металла.

Подвижный кристаллизатор, состояний из латунного стакана 10 с медной изложницей 11S имеет два фиксированных положения; первое - под нижним срезом реакционной камеры (как показано на фиГо1) для мгновенной закалк расплавленной капли; второе - за ра- Ьочей площадью установки для загрузки образцов Изложница 11 служит для мгновенной закалки образца расплав- ленного металла. Она выполнена разъемной по вертикальной оси и позволяет мгновенно охлаждать клиновидный

0

5

0

5

5

0

5

0

5

0

образец с углом клина 7°. Масса изложницы в 200 раз превышает массу металлического образца, что позволяет производить мгновенную закалку висячей капли.

Перед каждой серией опытов газовые магистрали установки продувают аргоном не менее 5 мин е тем, чтобы удалить кислород. Затем в реакционной камере расплавляют холостой образец в зоне действия индуктора для удаления имеющейся в камере влаги. После этого в камеру на кварцевой ножке вводят прямоугольный образец исследуемого металла и производят его расплавление. Процесс плавления снимают скоростной кинокамерой СКС-1МС экспозицией 260 кадров в секунду. Одновременно стакан 10 с изложницей 11 перемещают под нижний торец реакционной камеры. Необходимый состав газовой защиты контролируют по показаниям ротаметров, установленных на пульте управления. После фиксированной выдержки в расплавленном состоянии отключают питание индуктора и расплавленный образец металла сбрасывают в изложницу. Температуру металла измеряют бесконтактным методом цветовым электродным пирометром ЦЭПИР-010 и регистрируют на диаграмме выносного самопишущего потенциометра. Общая ошибка измерений температуры не превышает 1% от измеряемой величины. В процессе плавок максимальная температура капли колеблется от 1450 до 1580°С в зависимости от геометрии оплавления образца и времени в расплавленном состоянии. Результаты представлены в виде диаграммы на фиг.2. Для сравнения показана диаграмма ТЦС точки на оси шва при аргонодуговой сварке стали 18-10 на режиме: I 250 A, U 30 В, V св 5 мм/с. Температура нагрева капли выше точки плавления на всех стадиях плавления не превышает 150-200°С, что соответствует реальной температуре сварочной ванны.

Индукционное перемешивание металла капли, сходное с конвективным процессом в сварочной ванне, выравнивает температуру расплава и ускоряет процесс плавления. Навески для определения азота методом восстановительного плавления в потоке гелия подготавт ливают механически разделяя каждую закаленную каплю на мелкие части весом до 0,2-0,4 г. Концентрацию азота определяют на анализаторе TN-114 Результаты исследования плавки в срде аргона позволяют сделать вывод о том, что для получения качественных швов при сварке сталей со сверхравновесным содержанием азота необходимо обеспечить существование расплавленной ванны более 4 с.

Технологические режимы аргоноду- говой сварки стали 06Х18АГ12 толщиной 2-4 мм, выбранные с учетом кинетики деазотации расплавленного металла в интервале температур 1500- 1700°С, позволяют получить качественные сварные соединения для концентраций азота в основном металле до 0,7%.

Способ применен для исследования кинетики деазотации металла при сварке сталей со сверхравновесным содержанием азота.

С целью воспроизведения условий, приближенных к действительности и имитирующих расплавленную ванну при аргонодуговой сварке встык пластин стали 06Х18АГ12 толщиной 2 мм, проведена плавка образцов в магнитном поле во взвешенном состоянии.

Предварительно выполненные замеры и расчеты объема ванны наплавок и швов при аргонодуговой сварке не- плавящимся вольфрамовым электродом показали, что масса расплавленного металла чаще всего составляет около 1 г. В этих условиях малая площадь поперечного сечения швов затрудняе отбор корректных проб для газового анализа из-за возможного попадания основного металла. В реальных условиях сварки затруднена также точная

5

0

выдержка металла в расплавленном состоянии продолжительностью до 1 с.

Образцы-имитаторы сварочной ванны весом 0,8-1,0 г изготовлены из лис - тового проката толщиной 2-7 мм. Исходное содержание азота составляет 0,3-0,75%. Время выдержки образцов в расплавленном состоянии изменяют дискретно в интервале 1-5 и 15 с.

Эксперименты проводили на установке для плавки образцов во взвешенном состоянии в магнитном поле. Результаты по исследованию содержания азота в зависимости от времени существования расплава представлены в виде графика на фиг.З.

Предлагаемый способ позволяет изучать разнообразные процессы, имеющие место в сварочной ванне, используя при этом минимальные объемы материалов для исследований. Простота способа сокращает сроки исследования.

Формула изобретения

Способ имитации процессов, происходящих в сварочной ванне при сварке плавлением, при котором исследуют закристаллизовавшийся металл, обработанньй в соответствии с термическим циклом сварки, отличающийся тем, что, с целью расширения информативности и упрощения исследований физико-химических и металлургических процессов в сварочной ванне, а также свойств металла сварных швов, исследование проводят на отдельном объеме металла,который расплавляют во взвешенном состоянии в электромагнитном поле, равном объему сварочной ванны для исследуемого процесса.

Г-.

ГМ

уГ°С1700

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ имитации процесса существования сварочной ванны | 1988 |

|

SU1590287A1 |

| Способ исследования процесса проплавления металла | 1989 |

|

SU1625629A1 |

| СПОСОБ ДЕАЗОТАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2836342C2 |

| Способ определения направления движения жидкого металла в сварочной ванне | 1986 |

|

SU1470478A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| СПОСОБ АРГОНОДУГОВОЙ НАПЛАВКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МЕДИ И ЕЕ СПЛАВОВ НА СТАЛЬ | 2008 |

|

RU2390398C1 |

| Способ получения литого азотированного ферросплава | 1976 |

|

SU585219A1 |

| Состав сварочного прутка | 1987 |

|

SU1712112A1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

| Способ моделирования термического цикла сварки и устройство для его осуществления | 1990 |

|

SU1698023A1 |

Изобретение относится к сварке и может быть использовано при изучении физических, химических, металлургических и термодинамических процессов, происходящих в сварочной ванне. Цель изобретения- расширение возможностей изучения процессов, происходящих в сварочной ванне и упрощение исследований. Для имитации и изучения процессов, происходящих в сварочной ванне, образцы, равные по массе расплавленному металлу моделируемой сварочной ванны и идентичные ей по химсоставу, расплавляют во взвешенном состоянии в электромагнитном поле. Расплавление ведут при температурах, соответствующих термическому циклу сварки, в газовой среде, идентичной реальной газовой среде, в которой находится сварочная ванна.Объем сварочной ванны определяют теоретически или экспериментально. Способ позволяет изучать содержание азота в шве, изменение химсостава расплава, изменение структуры, твердости, микротвердости металла и т.д. Приведен пример изучения деазотации металла шва в специальной камере. 3 ил.

1600- 15004

1400 1300

1100

0,4

0,1

О 1

| Способ определения направления движения жидкого металла в сварочной ванне | 1985 |

|

SU1269940A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1987-06-30—Подача