Изобретение относится к области сварки и может быть использовано для расчета химического состава сварного шва при проектировании процессов сварки с использованием дополнительного электродного или присадочного металла.

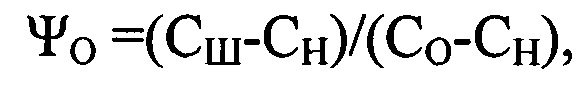

Известен способ определения площади поперечного сечения проплавления основного металла при автоматической сварке плавящимся электродом, включающий измерение скорости сварки и производительности наплавки, на основании которых вычисляют площадь поперечного сечения наплавленного металла и рассчитывают площадь поперечного сечения проплавления основного металла, до сварки на основании технических условий для основного и наплавленного металлов определяют содержание в них химических элементов, а после сварки определяют содержание этих же элементов в металле шва, при этом рассчитывают долю участия основного металла в металле шва для каждого содержащегося в нем химического элемента по формуле

где СШ - доля участия элемента в металле шва, %,

СН - доля участия элемента в наплавленном металле, %,

СО - доля участия элемента в основном металле, %,

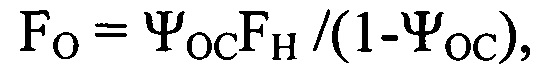

и вычисляют среднее значение доли участия основного металла в металле шва для всех содержащихся в нем элементов, а площадь поперечного сечения проплавления основного металла рассчитывают по формуле

где ΨОС - среднее значение доли участия основного металла в металле шва. (см. патент РФ №2648597 на «Способ определения площади проплавления при сварке плавящимся электродом». Опубл. 26.03.2018. Бюл. №9).

Технической проблемой при использовании данного способа является высокая трудоемкость определения содержания химических элементов в сварном шве при использовании химического анализа содержания элементов в шве или недостаточная точность определения при использовании спектрального анализа. Недостаточная точность при использовании спектрального анализа обусловлена тем, что пробы без разрушения шва могут отбираться только с поверхности шва, а распределение химических элементов по поперечному сечению шва не вполне равномерно. Эти проблемы приводят к снижению точности определения площади проплавления поперечного сечения основного металла.

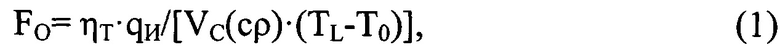

Известен также способ определения площади поперечного сечения проплавления основного металла сварного шва, выполненного дуговой автоматической сваркой под слоем флюса плавящимся электродом стыкового соединения без разделки кромок, по которому измеряют скорость сварки и эффективную мощность дуги, принимают усредненное значение объемной теплоемкости, температуры плавления металла и его начальной температуры и рассчитывают площадь поперечного сечения проплавления основного металла по математической формуле распространения тепла от точечного быстродвижущегося источника тепла на поверхности полубесконечного тела

где ηТ - термический коэффициент полезного действия сварочного источника теплоты, равный для данной расчетной схемы 0,384,

qИ - эффективная мощность сварочной дуги, Вт,

VC - скорость движения сварочной дуги (скорость сварки), см/с,

сρ - усредненная объемная теплоемкость металла, Дж/(см3 °С),

TL - температура плавления металла, °С,

Т0 - начальная температура металла, °С.

(см. Акулов и др. «Технология и оборудование сварки плавлением». М.: Машиностроение, 1977 г., стр. 187, формула 22). Этот способ наиболее близок к предлагаемому по существенным признакам.

Техническими проблемами при использовании данного способа являются высокая трудоемкость определения эффективной мощности дуги при ее экспериментальном определении и низкая точность расчета площади поперечного сечения основного металла при использовании для расчета эффективной мощности эффективного КПД, а также неадекватность используемой расчетной формулы для определения площади поперечного сечения проплавления основного металла при сварке стыковых соединений без разделки кромок под флюсом. Кроме того, технической проблемой является то, что известный способ не учитывает существенного влияния полярности сварочной дуги на проплавление основного металла, что также снижает точность определения площади поперечного сечения проплавления основного металла.

В известном способе определения площади поперечного сечения проплавления основного металла сварного шва стыкового соединения пластин без разделки кромок, выполненного дуговой автоматической сваркой плавящимся электродом под слоем флюса, задаются его температурой плавления, фиксируют начальную температуру свариваемого металла, измеряют скорость сварки и рассчитывают площадь поперечного сечения проплавления основного металла с помощью математической формулы.

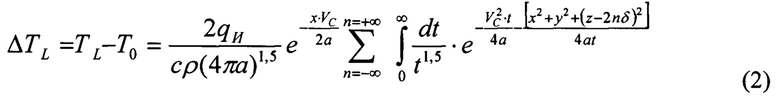

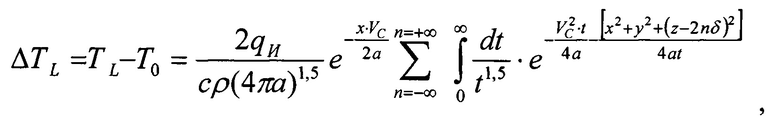

В отличие от известного способа, измеряют сварочный зазор между пластинами, после сварки измеряют два размера сварного шва, вычитают из ширины шва сварочный зазор, получая ширину расплавления основного металла, для расчета площади поперечного сечения проплавления основного металла используют уравнение, составленное по формуле для расчета температур от действия движущегося точечного источника тепла на поверхности плоского слоя (пластины)

где TL - температура плавления металла, °С,

Т0 - начальная температура пластины, °С,

qИ - эффективная мощность сварочного источника тепла (дуги), Вт

сρ - объемная теплоемкость металла, Дж/(см3 °С),

а - коэффициент температуропроводности металла, см2/с,

х - координата в направлении движения источника тепла, отсчитываемая от источника тепла, см,

VC - скорость движения сварочного источника тепла (скорость сварки), см/с,

t - время с момента начала действия движущегося источника тепла, с,

у - координата, перпендикулярная направлению движения источника тепла (дуги), отсчитываемая от источника тепла, см,

z - координата, перпендикулярная направлению движения источника тепла (дуги) и плоскости пластины, на которой действует источник тепла, отсчитываемая от источника тепла, см,

δ - толщина пластины, см,

n - целые числа от -∞ до +∞,

по измеренным размерам шва в приведенном уравнении определяют соответствующие им коэффициенты температуропроводности а и пропорциональности К=qИ/cρ, рассчитывают с использованием полученных коэффициентов один из средних размеров сварного шва и второй максимальный размер, а площадь поперечного сечения проплавления основного металла определяют как произведение среднего и максимального расчетных размеров шва.

По одному из вариантов способа площадь проплавления поперечного сечения основного металла рассчитывают как произведение средней глубины проплавления сварного шва и ширины шва.

По другому варианту способа площадь проплавления поперечного сечения основного металла рассчитывают как произведение средней ширины шва и его максимальной глубины проплавления.

Технический результат предлагаемого способа заключается в существенном уменьшении трудоемкости экспериментов при уточнении площади поперечного сечения проплавления основного металла и основывается на том, что в нем измерение эффективной мощности сварочного источника тепла, передаваемой в изделие и назначение теплофизических коэффициентов заменяется измерением двух размеров шва, а для определения площади поперечного сечения проплавления основного металла используется уравнение, учитывающее форму свариваемых пластин и их толщину, а также различное относительное влияние скорости сварки и эффективной мощности сварочной дуги на проплавление основного металла. Кроме того, один из технических результатов заключается в том, что измерение размеров сварного шва позволяет учесть влияние полярности сварочной дуги на проплавление основного металла. Также технический результат заключается в том, что при расчете площади поперечного сечения проплавления основного металла учитывается влияние зазора между пластинами на площадь поперечного сечения проплавления основного металла.

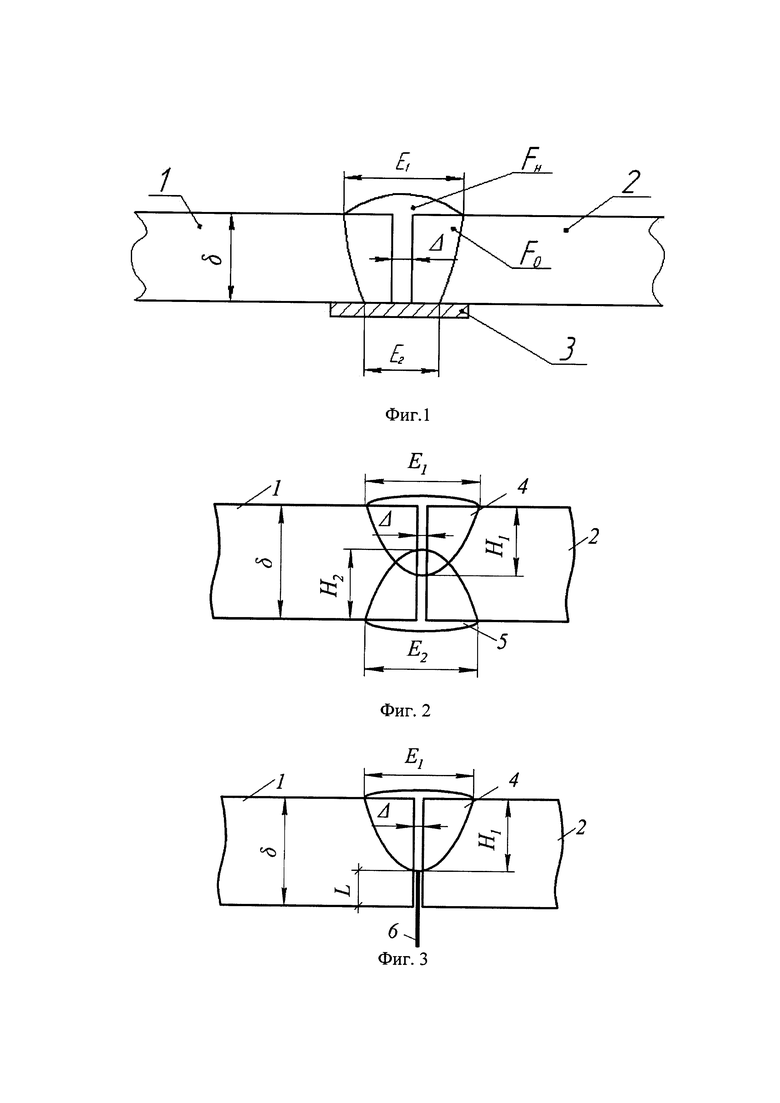

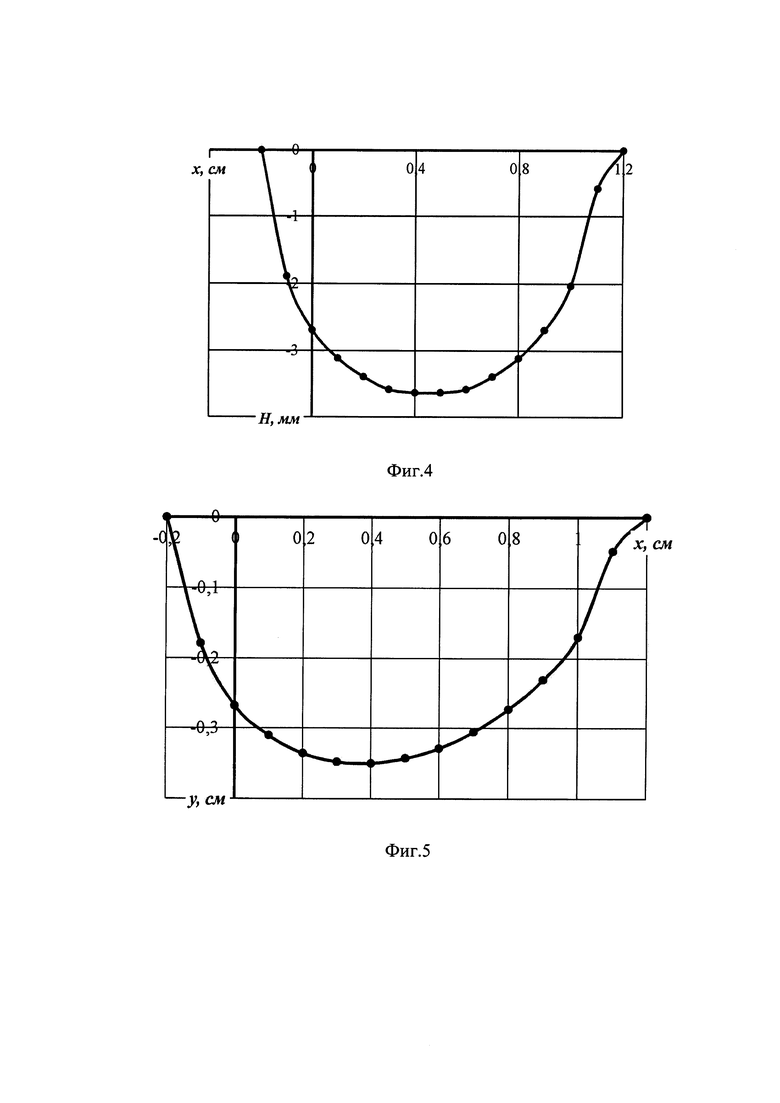

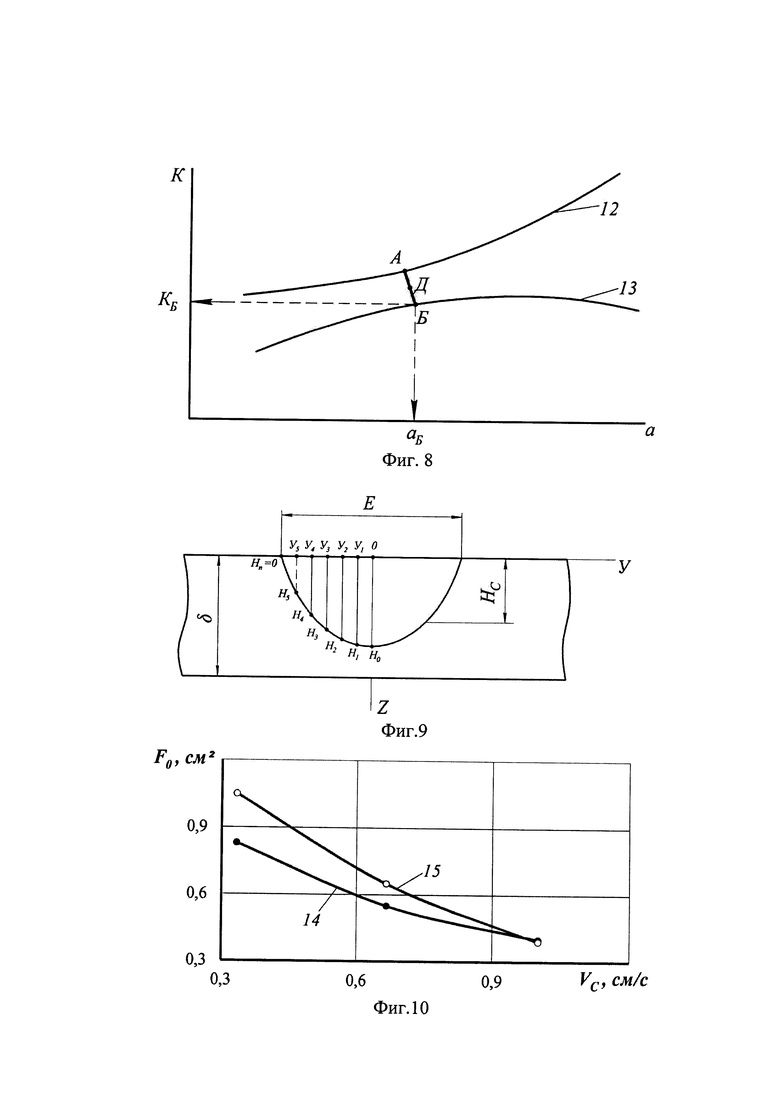

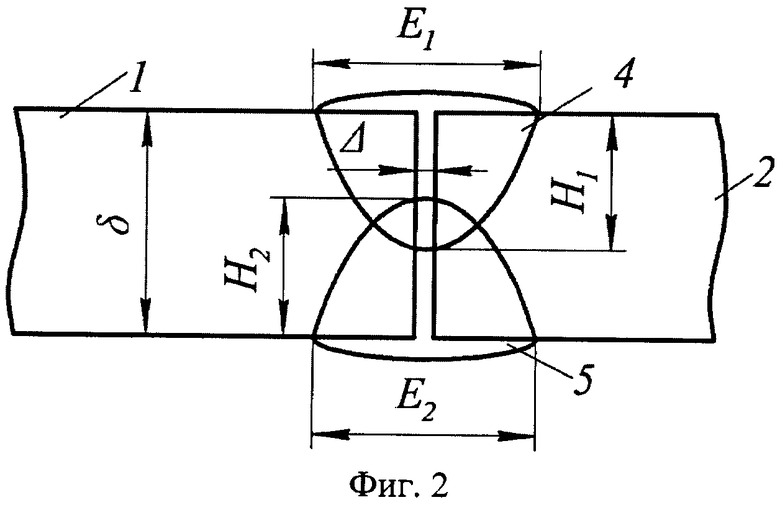

На фиг. 1 показано поперечное сечение одностороннего сварного шва стыкового соединения, на фиг. 2 - поперечное сечение двух слоев двухстороннего сварного шва стыкового соединения, на фиг. 3 - схема измерения глубины проплавления при двухсторонней сварке, на фиг. 4 - продольный профиль сварочной ванны, на фиг 5 - изотерма сварочной ванны, на фиг. 6 - методика построения изолиний, на фиг. 7 - методика определения коэффициентов, на фиг. 8 - схема расчета площади проплавления основного металла, на фиг. 9 - схема определения средней глубины провара шва, на фиг. 10 - зависимости площади проплавления от скорости сварки.

На фиг. 1 приведено поперечное сечение сварного шва после дуговой автоматической сварки под слоем флюса стыкового одностороннего соединения. Сварка изделия, состоящего из пластин 1 и 2 толщиной δ, собранных в стыковое соединение, производится плавящимся электродом сварочной дугой прямого действия под флюсом на съемной плоской подкладке 3. Кромки пластин 1 и 2 не имеют скоса и могут собираться с зазором Δ или без зазора. Площадь поперечного сечения сварного шва можно разбить на площадь поперечного сечения FO основного металла и площадь поперечного сечения FH наплавленного металла. Ширина сварного шва с лицевой стороны (со стороны действия сварочной дуги) Е1, с обратной стороны Е2 должны быть по предлагаемому способу измерены после сварки. При наличии сварочного зазора он вычитается из каждой ширины шва. Таким образом, определяется ширина расплавления только основного металла. Под сварочным зазором понимается зазор в зоне сварочной ванны.

Площадь поперечного сечения проплавления основного металла FO определяется как разность между площадью сечения шва FШ и сечения наплавленного металла FH

Площадь FШ можно определить по макрошлифу поперечного сечения шва, а площадь FH несколькими способами.

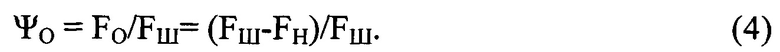

При известных площадях поперечных сечений можно определить важный параметр сварного шва - долю участия основного металла в металле шва ΨО, которая используется для расчета химического состава сварного шва по известным химическим составам наплавляемого и основного металлов

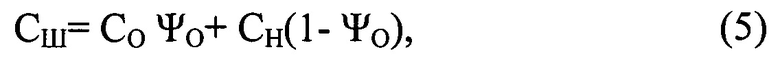

Содержание химического элемента в сварном шве СШ определяется по известной формуле смешения

где СО - содержание данного химического элемента в основном металле, %,

СН - содержание того же элемента в наплавляемом металле, %.

Содержание химического элемента в наплавляемом металле СН определяют путем проведения многослойных наплавок с использованием данной электродной проволоки в условиях аналогичных условиям сварки. В этом случае отсутствует перемешивание основного и наплавляемого металла и ΨО=0. Отсюда, в соответствии с формулой (5) СШ=СН. В реальных условиях сварки полученное содержание химического элемента в шве немного отличаются от полученного по формуле (5). Это обусловлено несколько иным протеканием химических реакций при условии присутствия в сварочной ванне основного металла.

Площадь поперечного сечения наплавленного металла FH можно определить по формуле

где GH - производительность наплавки, г/с,

ρ - плотность наплавленного металла, г/см3,

VC - скорость сварки, см/с.

Производительность наплавки GH можно определить, например, взвешиванием контрольных сварочных образцов до и после сварки. Разницу масс пластин до и после сварки следует разделить на время сварки, которое легко получить измерением.

Производительность наплавки GH при дуговой сварке можно также определить, если известна скорость плавления (подачи) электродной проволоки VЭ

где VЭ - скорость подачи электродной проволоки, см/с,

FЭ - поперечное сечение электрода, см2,

ΨП - коэффициент потерь электродного металла на угар и разбрызгивание.

Данные по коэффициенту ΨП для различных способов сварки приводятся в специальной литературе. При сварке под слоем флюса ΨП<1% (см. Алексеев Ю.В., Кушнарев Л.Н. Оборудование для дуговой сварки под флюсом. Л.: Энергия, 1977. - 128 с., С. 7).

Таким образом, для формулы (4) несложно определить площадь поперечного сечения наплавленного металла FH и в случае определения площади поперечного сечения основного металла FO можно рассчитывать химический состав сварного шва по формуле (5). Площадь FO можно получить при изготовлении макрошлифа сварного соединения, однако этот способ невозможен для натурного изделия, а возможен только для сварочных образцов и трудоемок.

По известному способу определения площади поперечного сечения проплавления основного металла необходимо измерять эффективную мощность сварочной дуги qИ. Тогда площадь поперечного сечения проплавления основного металла рассчитывают по формуле (1).

При этом, во-первых, не учитывается, что формула (1) предназначена для полубесконечного тела, а толщина свариваемых встык пластин всегда конечна. Это отражается в значении термического коэффициента полезного действия ηТ, который показывает, какая часть эффективной мощности qИ расходуется на расплавление металла. Для данной расчетной схемы (1) этот коэффициент всегда постоянен и равен ηТ=0,384. Скорость сварки, мощность источника тепла, толщина пластин влияют на значение ηТ, однако формула (1) этого не учитывает.

Во-вторых, не учитывается, что формула (1) справедлива для быстродвижущихся источников тепла. Источник считается таким, если можно допустить, что тепло распространяется только перпендикулярно направлению сварки. В этом случае удается получить простую формулу (1) для определения площади проплавления основного металла FO. Во многих случаях сварки такого допущения делать нельзя. Такое допущение означает, что отношение эффективной мощности к скорости сварки qП=qИ/VC, называемое погонной энергией сварки при разных значениях входящих в qП величин одинаково влияет на проплавление основного металла. В то же время исследования показывают, что с увеличением скорости сварки эффективность проплавления основного металла растет. Иначе говоря, термический коэффициент ηТ с увеличением скорости сварки в действительности возрастает. Аналогичная ситуация имеет место для эффективной мощности и толщины пластин.

Экспериментальное определение эффективной мощности сварочной дуги qИ производится калориметрированием сварных образцов до или после сварки, что очень сложно и трудоемко, особенно для сварки средних и больших толщин, что характерно для сварки плавящимся электродом под флюсом. Определение же эффективной мощности по режимам сварки и эффективному КПД, приводимому в специальной литературе, весьма неточно, так как КПД зависит от многих факторов: наличия подкладных и прижимных устройств и их конструкции, силы тока, скорости сварки, диаметра электродной проволоки, вылета электродной проволоки, толщины свариваемого металла и степени его легирования. Все это приводит к тому, что значения КПД могут иметь разброс до ±10% от среднего значения и, следовательно, от реального значения на данных режимах сварки. Кроме того, при использовании формулы (1) необходимо принимать значение объемной теплоемкости металла сρ. Значения ее приводятся в специальной литературе усредненными для некоторой температуры в зоне сварки. При этом также допускается определенная погрешность, заключающаяся в том, что средняя температура в зоне сварки зависит также от массы параметров, как и эффективный КПД.

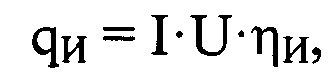

Известно, что эффективную мощность сварочной дуги часто рекомендуют определять по формуле

где I - сварочный ток, А,

U - напряжение сварочной дуги, В,

ηИ - эффективный КПД сварочной дуги.

Эффективный КПД сварочной дуги прямой полярности в аргоне с неплавящимся вольфрамовым электродом в литературе рекомендуют принимать в диапазоне 0,65-0,75. Отклонение от среднего значения составляет здесь ±8%. Для сварки под флюсом рекомендуется выбирать ηИ в пределах 0,8-0,9. (см., например, Ерохин А.А. Основы сварки плавлением. М.: Машиностроение, 1973, 448 с. С. 13, таблица 1.2).

Во многих случаях разброс ηИ значительно больше. Такой разброс значений эффективного КПД обусловлен изменением таких условий, как длина дуги, скорость сварки, диаметр и вылет электрода и т.п. С увеличением длины дуги эффективный КПД обычно уменьшается. Это вызвано ростом напряжения в столбе дуги и постоянством полезной (эффективной) мощности, передаваемой дугой изделию ее приэлектродной областью. При удлинении дуги прирост мощности дуги происходит в основном за счет увеличения выделения энергии в столбе дуги и практически весь теряется в окружающую среду. С увеличением тока, растет давление дуги, увеличивается погружение ее активного пятна в сварочную ванну, что приводит к изменению эффективного КПД.

Кроме того, важным фактором, снижающим точность определения площади поперечного сечения проплавления основного металла FO в известном способе является отсутствие учета влияния полярности сварочной дуги на проплавление металла.

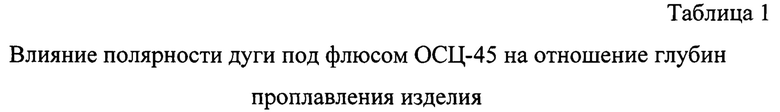

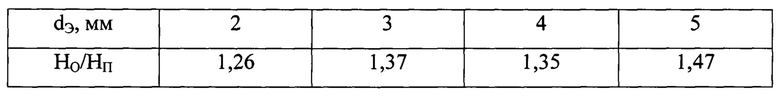

В таблице 1 приведены данные по отношению глубин проплавления изделия на прямой и обратной полярностях дуги под флюсом НО/НП.

Примечание: dЭ - диаметр электродной проволоки.

Отношение глубины проплавления на обратной полярности к НП на прямой полярности колеблется от 1,26 до 1,47. Аналогичная зависимость имеет место для площади поперечного сечения проплавления основного металла FO. Отношения в таблицу 1 получены по данным учебника Акулова и др. «Технология и оборудование сварки плавлением». М.: Машиностроение, 1977 г., табл. 41 на стр. 193, путем расчета отношения коэффициентов пропорциональности между глубиной проплавления и током дуги. Для дуги с флюсом АН-348А зависимости аналогичные.

Аналогичные результаты по влиянию полярности дуги на проплавление основного металла приводятся в статье Н.В. Коберник и др. «Влияние рода и полярности тока на плавление электродного и основного металла при сварке под флюсом». Сварка и Диагностика, 2011. - №5. - С. 24-27 (таблица на стр. 25).

Проплавление изделия дугой с неплавящимся электродом в среде аргона также зависит от полярности, что показало использование источников питания с разнополярными импульсами тока. В таких источниках переменного тока можно регулировать соотношение длительности протекания тока прямой и обратной полярностей. Эти данные приведены в монографии Савинова А.В. и др. «Дуговая сварка неплавящимся электродом» - М.: Машиностроение, 2011. - 477 с. - С. 272, рис. 2.109. Графики данного рисунка показывают влияние длительности одной из полярностей на глубину проплавления. Поэтому влияние полярности сварочной дуги на проплавление основного металла можно считать универсальным. Это явление объясняется существенным различием физических процессов в катодной и анодной областях дуги.

В результате наблюдается явление, что при одинаковой эффективной мощности сварочной дуги при сварке плавящимся электродом под флюсом на прямой и обратной полярностях различны глубина проплавления и площадь поперечного сечения проплавления основного металла. Это обусловлено различным влиянием на провар основного металла мощности, выделяемой в приэлектродной области дуги и мощности, передаваемой жидким электродным металлом. Доказательство такого механизма различия в проварах содержится в статье В.П. Сидорова «Влияние рода и полярности тока на плавление основного и электродного металла при сварке под флюсом» (Сварка и диагностика, 2013, №3 - С. 20-23).

Поэтому при определении площади проплавления поперечного сечения основного металла при сварке плавящимся электродом необходимо учитывать фактор различного влияния мощностей, передаваемых изделию жидким электродным металлом и мощности, возникающей в катодной или анодной области изделия. Данный эффект при дуговой сварке можно объяснить тем, что электродный металл попадает в сварочную ванну уже расплавленным и затраты на его расплавление при расчете площади поперечного сечения проплавления металла сварочной ванны нужно учитывать иначе, чем для основного металла. При сварке изделия значительная часть тепла теряется в основной металл за счет теплопроводности. Для электродного металла такие потери уже отсутствуют, так как он доведен до расплавленного состояния до попадания в сварочную ванну. При этом термический КПД процесса расплавления электрода близок к 1, а для основного металла этот коэффициент, согласно теории тепловых процессов при сварке, максимально может составлять для линейного источника теплоты 0,484.

На это указано также, например, в статье Н.Л. Зайцева и др. «Расчетно-экспериментальная методика оценки конфигурации сварных швов», опубликованной в сборнике научных трудов «Современные проблемы сварочного производства», - Челябинск, издательский Центр ЮУрГУ, 2016. - 332 с. на стр. 167.

На то, что расплавленный электродный металл оказывает очень малое влияние на проплавление основного металла указывают и свойства дуги косвенного действия с плавящимися электродами. При горении такой дуги выделяется в электродах весьма большая мощность, но она практически не может расплавить основной металл, например сталь. Это возможно, и то в небольшой степени, только для легкоплавких сплавов, например, если сталь наплавляется на алюминиевую подложку. Но и в этом случае проплавление основного металла очень мало.

Также опыты с дугой комбинированного (косвенно-прямого) действия с неплавящимся вольфрамовым электродом показали, что плавление электродной проволоки практически не оказывает влияния на площадь проплавления основного металла. В дуге комбинированного действия одна дуга прямого действия прямой полярности горела между вольфрамовым электродом и изделием. Вторая дуга косвенного действия горела между вольфрамовым электродом и плавящимся электродом, подключенным к положительному полюсу источника питания. Увеличение тока в дуге косвенного действия и увеличение скорости расплавления плавящегося электрода не приводят к увеличению площади поперечного сечения проплавления основного металла, несмотря на наличие сварочной ванны от действия дуги прямого действия.

Данный эффект описан в монографии В.П. Сидорова «Расчеты параметров сварки плавлением». Тольятти. - Изд-во ТГУ, 2017. - 250 с., С. 229-237.

В предлагаемом способе измерение эффективной мощности и принятие усредненных теплофизических коэффициентов металла пластин заменяется измерением двух размеров сварного шва. В случае сварки соединения, приведенного на фиг. 1 это измерение ширины шва E1 и ширины Е2. При наличии сварочного зазора, в случае сварки производственных изделий, из ширины шва Е1 и E2 следует вычитать сварочный зазор. Это необходимо, чтобы исключить влияние зазора на точность определения площади.

Наряду с измерением E1 и Е2 технический результат достигается использованием математической формулы для расчета температур в свариваемых пластинах 1 и 2, более адекватно отражающей реальное распространение в них тепла. По двум размерам шва производится определение неизвестных коэффициентов этой формулы и затем, по той же формуле, рассчитывается площадь поперечного сечения проплавления основного металла FO. При этом замеры Е1 и Е2 автоматически учитывает роль электродного или присадочного металла в зависимости от полярности дуги.

На фиг. 2 показано поперечное сечение двухстороннего стыкового соединения без разделки кромок, выполненного дуговой сваркой плавящимся электродом. Пластины 1 и 2 толщиной δ соединены сварными швами 4 и 5, шириной Е1 и Е2, с максимальной глубиной проплавления H1 и Н2 соответственно. Пластины 1 и 2 при сварке собираются с зазором Δ или без зазора. Швы 4 и 5 выполняются последовательно в нижнем положении. Швы 4 и 5 должны перекрывать друг друга по толщине пластин 1 и 2, чтобы был обеспечен запас провара: H1+H2>δ. После сварки шва 4, пластины 1 и 2 переворачиваются и производится сварка шва 5. Для такого соединения необходимо по отдельности определять площадь поперечного сечения проплавления основного металла от каждого шва в отдельности FO4 и FO5, а затем общую площадь FO, которая несколько меньше суммы площадей FO4+FO5 из-за пересечения швов. Это необходимо для последующего точного расчета химического состава шва, так сварные швы 4 и 5 перекрывают друг друга после окончания сварки соединения. Для определения каждой из площадей по предлагаемому способу необходимо измерение ширины шва и глубины проплавления каждого из сварных швов 4 и 5. Сварные швы 4 и 5 могут быть сварены на одинаковом или разных режимах, иметь разную максимальную глубину проплавления и ширину. При сварке на одинаковом режиме достаточно определить площадь поперечного сечения проплавления основного металла одного шва. При сварке на различных режимах необходимо определение площади поперечного сечения проплавления основного металла для каждого шва по одной методике. Если швы 4 и 5 свариваются на разных режимах, то требуется измерение размеров этих швов на двух сваренных образцах.

На фиг. 3 показана схема измерения глубины проплавления первого шва при сварке двухстороннего соединения. Пластины 1 и 2 толщиной δ соединены в стыковое соединение без разделки кромок и собираются с небольшим зазором. Сваривается только один из швов 4 двухстороннего сварного соединения. Сварочный зазор Δ фиксируется с помощью блокирующих пластинок или проволок плотно помещенных в зазор по длине шва 4. После соединения пластин сварным швом 4 с помощью измерительного щупа 6 в нескольких точках по длине шва 4 измеряется глубина непровара L пластин 1 и 2 и рассчитывается средняя глубина непровара LC. Средняя максимальная глубина проплавления НС сварного шва 4 вычисляется как разность между толщиной пластин 1 и 2 δ и средней измеренной глубиной LC: НС=δ-LC. Вследствие небольшой величины зазора между пластинами 1 и 2 при сварке образцов не происходит протекания жидкого металла сварочной ванны в зазор и измерение глубины непровара LC и глубины проплавления Н происходит с высокой точностью. При вычислении ширины проплавления основного металла из ширины шва Е1 величина зазора вычитается.

Возможны и другие способы измерения максимальной глубины проплавления при сварке образцов из пластин 1 и 2. Например, на собранные встык пластины 1 и 2 наплавляется шов в направлении перпендикулярном стыку пластин 1 и 2, после чего стык может быть разломан на прессе и произведен непосредственно замер глубины проплавления. В этом случае зазор отсутствует и ширина шва E1 принимается за ширину расплавления основного металла ЕО.

Также возможен способ, при котором сварка ведется вдоль стыка и также получают излом шва. В этом случае сварку также следует вести без зазора. В этом случае измерение провара необходимо производить в нескольких точках по длине шва и усреднять полученные значения.

Кроме того, возможен вариант получения радиографического снимка сварного шва 4 после сварки. В кассету с рентгеновской пленкой устанавливается стандартный канавочный дефектометр с различной глубиной канавок, по которому можно определить глубину непровара по всей длине шва.

Также возможен вариант использования ультразвукового толщиномера для определения высоты сварного шва 4. Сначала в месте замера с помощью универсального шаблона сварщика (УШС) устанавливается высота выпуклости шва, затем шов шлифуется на заданную высоту для установки искателя толщиномера, после чего с высокой точностью производится измерение оставшейся части высоты шва. При проведении замеров по всем перечисленным методикам может производиться корректировка результатов замеров по итогам получения макрошлифов поперечного сечения сварных швов. Эти же макрошлифы могут использоваться для оценки точности определения площади поперечного сечения проплавления основного металла по предлагаемому способу.

Ширина сварного шва 4 E1 и зазор Δ могут измеряться с помощью обычного штангенциркуля в нескольких поперечных сечениях по длине шва и также за истинное значение ширины шва следует принимать среднее арифметическое полученных значений.

Вследствие сварочных деформаций зазор, зафиксированный до сварки производственных изделий, может изменяться к концу сварки. При сварке одного из двух швов двухстороннего соединения за величину сварочного зазора можно принимать среднее значение между установленным зазором до сварки и полученным после сварки. При сварке опытных образцов их следует собирать без зазора.

На фиг. 4 представлен расчетный продольный профиль сварочной ванны для одностороннего сварного шва (как на фиг. 3) по толщине пластины вдоль оси X при поперечной координате у=0, рассчитанный с помощью формулы для точечного источника тепла, движущегося по поверхности плоского слоя (пластины) со скоростью сварки VC.

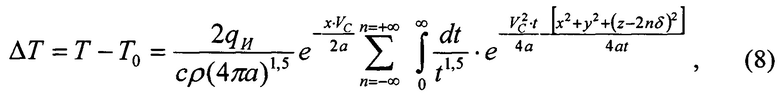

Формула для расчета приращения температур ΔT в любой точке бесконечной пластины от действия такого источника тепла имеет вид

где Т - температура рассматриваемой точки пластины, °С,

Т0 - начальная температура пластины, °С,

qИ - эффективная мощность точечного источника тепла, Вт,

сρ - объемная теплоемкость материала пластины, Дж/(см3⋅°С),

а - коэффициент температуропроводности пластины, см2/с,

х - координата в направлении движения источника тепла, отсчитываемая от источника тепла, см,

VC - скорость движения точечного источника тепла (скорость сварки), см/с,

t - время с начала действия движущегося точечного источника тепла, с,

у - координата, перпендикулярная направлению движения точечного источника тепла, отсчитываемая от источника тепла, см,

z - координата, перпендикулярная плоскости пластины, отсчитываемая от источника тепла, см,

δ - толщина пластины, см,

n - целые числа от -∞ до +∞.

Формула (8) приводится в учебнике «Теория сварочных процессов» / В.Н. Волченко М. и др. Под ред. В.В. Фролова. - М: Высшая школа, 1988. - 559 с. С. 186.

Ряд в формуле (8) сходящийся. Конкретное количество чисел n задает число членов ряда (количество интегралов), которое нужно вычислить. Оно зависит от требуемой точности вычислений последнего члена ряда в формуле (8). Чем больше число n по абсолютной величине, тем меньше последний интеграл ряда. Точность вычисления температуры в точке быстро повышается с увеличением n по абсолютной величине. При вычислении приращения температуры ΔT ограничение числа n производится заданием отношения последнего члена ряда к сумме всех предыдущих членов ряда. При расчетах температур в сталях число n=N не превышает 10 по абсолютной величине. Первый член ряда вычисляется при n=0 и число n перестают увеличивать по абсолютной величине, когда достигается требуемая точность вычислений температуры.

Верхний предел интегрирования времени t в интегралах формулы (8) выбирается таким, чтобы температурное поле в пластине было установившемся (квазистационарным). Это такое состояние температурного поля, когда температура всех точек тела в зоне сварки изменяется на пренебрежимо малую величину. При таком состоянии глубина проплавления и ширина шва достигают номинальных значений с высокой точностью. Значение t, как и значение n выбирается исходя из требуемой точности вычислений. Эксперименты и расчеты показывают, что в условиях двухсторонней сварки стыковых соединений (толщина пластин 6-8 мм) такое состояние достигается для сталей не более чем за 10 секунд и с очень высокой относительной точностью расчета температуры не ниже 0,1%.

Из формулы (8) видно, что приращение температуры точек пластины ΔT пропорционально эффективной мощности источника тепла qИ и обратно пропорционально объемной теплоемкости пластины сρ. Поэтому приращение температур ΔT будет пропорционально отношению этих величин. Это позволяет определять экспериментально и использовать в формуле (8) не каждую из этих величин по отдельности, а их отношение, и в дальнейшем, при определении площади поперечного сечения проплавления основного металла оперировать этим отношением. Обозначим это отношение как коэффициент К

Размерность коэффициента К - (см3⋅°С)/с. При использовании коэффициента К в формуле (8) при расчете приращения температур ΔT остаются только два неизвестных: коэффициент пропорциональности К и коэффициент температуропроводности а.

Подставив в выражение (8) вместо Т температуру плавления TL, отсчитываемую от нуля градусов Цельсия, получим уравнение, с помощью которого при известных коэффициентах К и сρ можно рассчитать глубину сварочной ванны в любой плоскости по толщине пластины, в том числе максимальную глубину при координате у=0, то есть найти координаты х, z, при которых ΔТ=TL-T0. При расчете значение координаты z принимается в формуле (8) равным искомой глубине проплавления Н. При этом формула (8) превращается в уравнение относительно Н. Для отыскания координаты z=H с температурой, равной температуре плавления, может, например, для каждой выбранной координаты х использоваться метод деления отрезка между плоскостями пластин (z=0 и z=δ) пополам (метод дихотомии). Отыскание максимальной глубины проплавления по уравнению, составленному из выражения (8) производится численным методом последовательной подстановкой координат х с определенным шагом Δх. При вычислении профиля на фиг. 4 шаг Δх выбирался 0,1 см=1 мм.

Значения теплофизических коэффициентов при расчете профиля на фиг. 4 принимались рекомендуемыми для высоколегированной стали 304L (США): объемная теплоемкость сρ=3,476 Дж/(см3°С), коэффициент температуропроводности а=0,0432 см2/с (см. Сидоров В.П. Двухдуговая двусторонняя сварка неплавящимися электродами в аргоне / В.П. Сидоров, С.А. Хурин. Тольятти: Изд-во ТГУ, 2015. - 191 с. С. 67-68).

Толщина пластин при расчете составляла δ=0,6 см, эффективная мощность источника тепла qИ=1350 Вт, скорость сварки VC=0,43 см/с. Таким образом, значение коэффициента К в расчете составляло К=1350/3,476=388,4 (см3⋅°С)/с.

Температура плавления высоколегированной стали, отсчитываемая от 0°С принималась TL=1440°С. Номинальная (начальная) температура деталей перед сваркой принималась Т0=20°С. Таким образом, номинальная (эталонная) расчетная температура плавления (TL-T0) при расчете размеров сварочной ванны составляла 1420°С. Верхний предел интегрирования времени t в уравнении, составленном по формуле (8) принимался t=40 секунд, в результате дальнейшего увеличения времени глубина проплавления изменялась менее чем на 0,01%. Разбиение одной секунды при вычислении одного интеграла из ряда в уравнении на отрезки составляло М=50. При этом время расчета одной точки профиля на обычном персональном компьютере составляет 0,5-1 секунды. При оптимизации компьютерной программы и использовании более быстродействующего компьютера время вычисления глубины проплавления по уравнению может составлять порядка 0,1 с и менее.

Максимальная глубина проплавления для профиля на фиг. 4 Н0=0,36 см, что составляет 60% от толщины пластины. Выбор такого же значения Н0 для второго шва двухстороннего соединения обеспечит перекрытие швов по толщине пластин при на 0,12 см=1,2 мм, то есть на 20% от толщины пластины.

Расчеты по уравнению, составленному из (8) производились программированием вычислений путем задания необходимой точности вычисления глубины проплавления, которая составляла 0,01 мм. При этом число положительных и отрицательных членов ряда в уравнении (8) не превышало n=N=±10. Программа автоматически прекращала вычисления глубины проплавления при достижении заданной точности вычислений последнего члена ряда в (8) и переходила к расчету при следующей координате х.

Определение точек профиля на фиг. 4 производилось следующим образом. Координата по оси Y задается у=0, так как известно, что вследствие симметрии температурного поля относительно оси X, при этой координате у обеспечивается максимальная глубина проплавления. Затем задается точка с координатой х=0 на оси источника тепла и методом дихотомии вычисляется первое значение координаты z=H, представляющей граничную точку с температурой плавления. Программа автоматически изменяет шаг перемещений по оси X до заданной заранее координаты хМАХ, заведомо превышающей координату с максимальной глубиной проплавления. При расчетах положительное направление оси X для удобства выбирали противоположно направлению сварки, что достигается изменением знака при х в уравнении (8). Действие программы прекращалось, когда значения х достигали установленного максимума, назначаемого заведомо большим, чем длина сварочной ванны или вручную, когда значения глубины проплавления переставали изменяться или начинали уменьшаться. Из полученных значений глубины проплавления выбирается точка с максимальным значением Н0.

Методы решения нелинейных уравнений типа (8) подробно изложены в специальной литературе и имеются готовые компьютерные программы на разных языках программирования или в программных комплексах типа MatCad (например см. Дьяконов В.П. Справочник по алгоритмам и программам на языке Бейсик для персональных ЭВМ. - М.: Наука, 1987 - 240 с., С. 86-91, программы 4.11…4.19). В определенное место таких программ программируется вычисления по исходной функции, по которой составляется уравнение. В нашем случае для профиля на фиг. 4 это функция (8). Метод дихотомии изложен в программе 4.15 на стр. 89 этого справочника.

Некоторой проблемой при использовании формул типа формул (1) и (8) для расчета температур при сварке при линейной постановке задачи (теплофизические коэффициенты сρ, а принимаются не зависящими от температуры) является именно назначение величин этих коэффициентов, так как в действительности они в определенной степени зависят от температуры. Обычно добиваются наилучшей сходимости расчетных и опытных термических циклов, выбирая значения коэффициентов для некоей усредненной температуры в зоне сварки. Рекомендации по выбору такой усредненной температуры в зоне сварки обоснованы пока недостаточно. Однако, если, как в предлагаемом способе использовать два параметра температурного поля (в предлагаемом способе определения площади поперечного сечения проплавления основного металла это глубина проплавления и ширина сварного шва или две ширины одностороннего шва), то можно получить значения коэффициентов К и а с высокой точностью. При этом отпадает необходимость измерения эффективной мощности сварки и назначения теплофизических коэффициентов. Именно это лежит в основе большинства технических результатов предлагаемого способа. Такой методикой устраняются неточности математической модели, вызванные принятием допущения о постоянстве теплофизических коэффициентов, отсутствии учета их зависимости от температуры и в то же время отпадает необходимость в измерении эффективной мощности сварочной дуги.

Для однозначного определения коэффициентов К и а на номинальном режиме сварки нужно измерить приращения температур в двух точках тела с координатами х1, у1, z1 и х2, у2, z2. Тогда из формулы (8) можно составить систему уравнений относительно неизвестных коэффициентов К и а. Так как известно, что на границе сварного шва с основным металлом при сварке температура всегда равна температуре плавления, можно использовать ширину сварного шва и максимальную глубину проплавления шва для отыскания постоянных коэффициентов К и а в формуле (8), а затем применять эти коэффициенты при расчете площади поперечного сечения проплавления основного металла. При этом обеспечивается высокая точность определения площади, так как измеренные размеры шва передают его форму, а расчетная формула (8) позволяет с высокой точностью рассчитать промежуточные размеры проплавления основного металла.

Уравнение для определения глубины проплавления металла, полученное из (8) будет иметь вид

При составлении уравнения (10), как уже указывалось, у=0, а вместо z используется искомая глубина проплавления z=H. Значения х подставляются в пределах длины сварочной ванны.

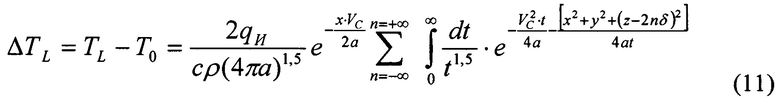

Уравнение для определения ширины сварного шва будет иметь вид

При составлении уравнения (11), как уже указывалось, z=0 или z=δ, а вместо координаты у подставляется искомая половина ширины сварочной ванны Е/2. Значения х также подставляются в пределах длины сварочной ванны.

Уравнение (10) может также использоваться для отыскания любой, в том числе максимальной глубины проплавления не только при у=0, но и при любых других у. Именно так в предлагаемом способе производится расчет средней глубины проплавления одного сварного шва для двухстороннего соединения.

Аналогично, уравнение (11) может также использоваться для отыскания любой ширины сварочной ванны, в том числе максимальной ширины сварочной ванны (шва) не только при z=0, z=δ, но и при любых других z. Именно так в предлагаемом способе производится расчет средней ширины шва одностороннего сварного соединения.

На фиг. 5 представлена расчетная полуизотерма сварочной ванны на поверхности пластин со стороны действия источника тепла, полученная с помощью уравнения (11), составленного по формуле (8). Параметры источника тепла и теплофизические коэффициенты аналогичны кривой на фиг. 4. Координата z в уравнении (11) была принята z=0. Приведена одна половина изотермы, так как такая изотерма симметрична относительно продольной оси X. Порядок построения изотермы аналогичен построению профиля провара для фиг. 4. Отличие заключается в том, что при использовании для расчета метода дихотомии (деления отрезка пополам) необходимо сначала производить поиск границы сварочной ванны внутри отрезка Δу, размер которого должен выбираться заведомо больше максимальной ширины сварочной ванны. Это делается, например, таким образом, что удаленная граница зоны расчета берется пропорционально толщине свариваемых пластин, например 3δ, что заведомо больше половины эталонной ширины шва.

Затем задается точка с координатой х и методом дихотомии вычисляется значение координаты у, представляющей граничную точку с температурой плавления. После этого координата х изменяется с определенным шагом и расчет повторяется. При построении изотермы положительное направление оси х для удобства выбирали противоположно направлению сварки, что достигается изменением знака при х в уравнении (11). Из полученных значений ширины сварочной ванны выбирается точка со значением ширины шва Е0. Эта точка всегда находится в направлении, противоположном направлению сварки, поэтому первое значение х можно принимать х=0, а затем изменять его с определенным шагом. При построении изотермы на фиг. 5 шаг по X, Δх=0,1 см=1 мм.

Для получения значений коэффициентов К и а необходимо решение системы уравнений (10) и (11). Это можно реализовать, например, совмещением численного и графического методов с помощью изолиний. Изолиния представляет собой линию в двумерной системе координат, на которой значения исследуемого параметра не изменяются. Так графики на фиг. 4 и 5 представляют собой изолинии по отношению к температуре плавления.

На фиг. 6 представлена схема к методике построения изолиний. Кривая 7 представляет зависимость глубины проплавления Н от коэффициента К при коэффициенте температуропроводности а=0,03 см2/с, кривая 8 при а=0,04 см2/с, а кривая 9 при а=0,05 см2/с. Остальные параметры оставались аналогичными данным для фиг. 4 и 5. Через эти кривые проводится линия, параллельная оси коэффициента К при значении Н=Н0, где Н0 - максимальная измеренная глубина проплавления сварного шва. Точки пересечения этой прямой с кривыми 7, 8, 9 дают координаты значений К1, К2, К3 при разных коэффициентах температуропроводности и дают возможность построить изолинию «коэффициент К - коэффициент температуропроводности а».

Аналогично строится график второй изолинии для ширины сварного шва Е0.

Изолинии могут пересекаться между собой и это будет означать, что система уравнений (10) и (11) имеет единственное решение. Также из-за не полностью адекватного описания формулой (8) температурного поля изолинии могут и не пересекаться. В этом случае необходимо определять координаты точек самого короткого отрезка, соединяющего изолинии.

На фиг. 7 представлены расчетные изолинии «коэффициент К - коэффициент температуропроводности а» для измеренных глубины проплавления Н0 и ширины шва Е0, когда изолинии имеют точку пересечения. Параметры расчета соответствовали данным для фиг. 4 и фиг. 5. Кривая 10 представляет изолинию для глубины проплавления Н0, а кривая 11 - изолинию для ширины шва Е0. Изолиния - это такая кривая, на которой любая точка с различными коэффициентами К и а дает одинаковое значение исследуемого параметра сварного шва: ширины или глубины проплавления. В данном случае любая точка на кривой 10 дает одинаковую глубину проплавления Н0, а любая точка на кривой 11 дает одинаковую номинальную ширину сварного шва Е0. Изолинии 10 и 11 на фиг. 7 имеют точку пересечения, которая дает единственные значения искомых коэффициентов К и а. Эти значения необходимо использовать для расчета промежуточных размеров сварного шва при определении площади поперечного сечения проплавления основного металла. Согласно фиг. 7 можно принять а=0,05 см2/с, К=420(см3°С)/с.

Построение изолиний фактически представляет графический способ решения системы двух нелинейных уравнений (10) и (11), составленных по формуле (8). В этом случае в одном из уравнений координата у=0, a z=H0, а в другом z=0, а у=Е0/2. В обоих уравнениях, решаемых численным путем с помощью изолиний, координата по оси X изменяется с небольшим шагом Δх.

На фиг. 8 представлена методика определения коэффициента К и сρ, когда изолинии не пересекаются. Изолиния 12 построена для максимальной глубины проплавления Н, а изолиния 13 для ширины шва Е. В этом случае оптимальным решением является отыскание самого короткого отрезка между изолиниями, а за значения коэффициентов следует принимать середину этого отрезка. В таком случае будет иметь место минимальные относительные отклонения расчетных размеров шва от опытных значений. Точки А и Б представляют крайние точки самого короткого отрезка АБ между изолиниями 12 и 13. Середина этого отрезка - точка Д. АД=БД. На фиг. 8 показано определение коэффициентов К и а для точки Б. Аналогично определяются координаты точек А и Д. Координаты точки Д дают значения коэффициентов К и а, обеспечивающих наиболее точное совпадение расчетных и экспериментальных данных по размерам шва.

Однако можно использовать и более простую методику отыскания коэффициентов К и а. Для этого в исследуемом диапазоне коэффициента температуропроводности выбирается его среднее значение. По этому значению а по измеренной ширине шва рассчитывается значение К. После этого К определяется аналогично по глубине проплавления. За рабочие значения К принимается полусумма полученных К. После этого оценивается относительная погрешность вычисления расчетных значений ширины и глубины проплавления от опытных значений. Если относительные погрешности невелики, то среднее значение К может использоваться для расчета площади проплавления.

Может использоваться и еще одна простая методика определения коэффициентов. Если окажется, что размеры шва слабо зависят от коэффициента температуропроводности, то можно принять за значение а такое, которое рекомендуют в специальной литературе усредненным. Например, в монографии Кархина В.А. Тепловые процессы при сварке. - Изд-ва СПб технического университета. 2015 г. приводится таблица 2.7.1 на стр. 86 для рекомендуемых усредненных теплофизических коэффициентов. Выбрав по ней значение а рассчитываем сначала значение коэффициента К для измеренного одного размера шва. Затем вычисляем значение К для второго размера шва. После этого определяем среднее значение К. Затем снова выполняем расчет измеренных размеров с помощью среднего коэффициента и определяем относительную погрешность между расчетными и опытными значениями. Если полученные относительные погрешности невелики и устраивают расчетчика (технолога), то в дальнейшем выполняется расчет площади проплавления поперечного сечения основного металла, если погрешности велики, то данный способ не подходит для данного варианта сварки.

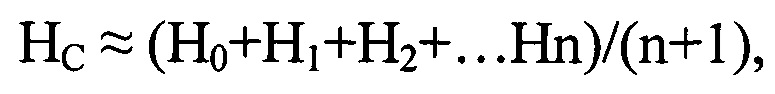

На фиг. 9 представлена схема методики для расчета площади поперечного сечения проплавления основного металла путем расчета средней глубины проплавления сварного шва. После получения значения коэффициентов К и а можно рассчитать максимальную глубину проплавления в любой плоскости X0Z, по методике, описанной для фиг. 4 Для этого после вычисления максимального провара при у=0 по той же методике с одинаковым шагом Δу вычисляются значения максимальной глубины проплавления в выбранном сечении по оси Y:Н1, Н2…Hn. При этом полуширина шва Е/2 разбивается на несколько участков n. Шаг расчета по Y Δу равен Δу=Е/2n, где Е - расчетная ширина шва, см. Чем больше число n, тем выше точность расчета средней глубины проплавления HC.

В результате получим n+1 значений максимальных глубин проплавления при разных у. Последнее (n+1) значение глубины проплавления равно близко или нулю. Если соединить полученные точки Н на осях Z и Y, то получим границу поперечного сечения проплавления основного металла FO. Среднюю глубину проплавления основного металла можно рассчитать по методу трапеций

где Н0 - максимальная глубина проплавления на оси шва, см, Hn=0. С увеличением числа отрезков n точность расчета средней глубины проплавления и площади FO возрастает. Площадь проплавления поперечного сечения основного металла вычисляется по формуле

где Е - расчетная ширина шва, см.

Для расчета площади FO должна выбираться именно расчетное, а не опытное значение ширины шва, так как оно лучше представляет форму шва в целом, чем опытное значение и обеспечивает более высокую точность расчета FO.

Аналогично определяется площадь поперечного сечения проплавления основного металла по второму варианту, который более применим для односторонних швов. В этом случае рассчитывается несколько значений ширины шва при различных координатах z по толщине пластин. После получения средней ширины шва, она умножается на толщину пластины, что дает FO.

На фиг. 10 приведены экспериментальная (кривая 14) и расчетная зависимости (кривая 15) площадей проплавления поперечного сечения основного металла от скорости сварки VC. Экспериментальная зависимость 14 приведена в монографии Н.М. Новожилова «Основы металлургии дуговой сварки в активных защитных газах». М.: Машиностроение, 1972. - 167 с., С. 102, рис. 57в. Ток сварки составлял 400 А, напряжение на дуге 31В. При увеличении скорости сварки в 3 раза с 0,333 см/с до 1,0 см/с, площадь поперечного сечения проплавления основного металла уменьшилась немного больше чем в 2 раза с 0,85 см2 до 0,40 см2. Это подтверждает правильность представления, что с увеличением скорости сварки относительная эффективность проплавления площади поперечного сечения основного металла повышается, а не остается постоянной, как это показывает формула (1) из известного способа.

Аналогичные результаты показывает расчетная зависимость 15, полученная с помощью уравнения (10). Эффективная мощность принималась 9000 Вт, Скорость сварки изменяли с 0,33 см/с дл 1,0 см/с как и для кривой 14. Толщина свариваемых пластин принималась δ=2,0 см. Теплофизические свойства основного металла выбирались для низкоуглеродистой стали: коэффициент температуропроводности а=0,08 см2/с, объемная теплоемкость сρ=5,0 Дж/(см3⋅°С). Коэффициент пропорциональности К=9000/5=1800 (см3⋅°С)/с. По уравнению (10) рассчитывали глубину проплавления при различных у и определяли среднюю глубину проплавления по описанной выше методике. Ширину швов рассчитывали по уравнению (11). При увеличении скорости сварки в 3 раза, площадь уменьшилась в 2,7 раза. Таким образом, формула (2) намного адекватнее описывает проплавление основного металла, чем формула (1) в отношении влияния скорости сварки на площадь проплавления поперечного сечения основного металла.

Пример 1. Для дуговой автоматической сварки под слоем флюса определяли площадь проплавления поперечного сечения основного металла по предлагаемому и известному способам по данным эксперимента, приведенного в статье Цвелева Р.В. и др. «Оценка погрешностей воспроизведения температурного поля при сварке под флюсом на основе эквивалентного источника теплоты». Сварочное производство. - 2013. - №6. - С. 11-15.

Сваривался первый шов двухстороннего стыкового соединения без разделки кромок с неполным проваром на обратной полярности дуги при автоматической сварке под флюсом. Диаметр электродной проволоки составлял dЭ=4 мм, ток дуги I=712 А, напряжение на дуге UД=32 В, скорость сварки VC=0,67 см/с. Толщина пластин из стали 09Г2С составляла δ=16 мм. Сварное соединение собиралось без зазора.

На данном режиме получено поперечное сечение провара основного металла по макрошлифу с шириной шва Е0=20 мм и максимальной глубиной проплавления Н0=9,5 мм. С помощью современного программного обеспечения по фотографиям макрошлифа с точностью 1 мм2 были определены FШ=182 мм2, FH=52мм2, FO=130 мм2.

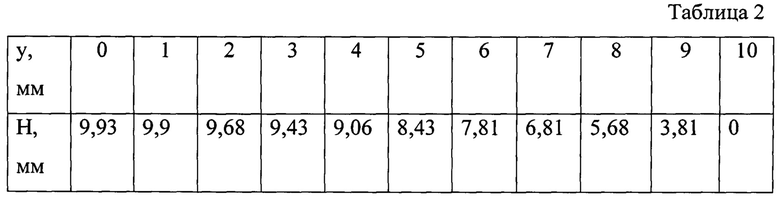

Авторы статьи рекомендовали эффективный КПД сварочной дуги ηИ=0,823, объемную теплоемкость сρ=4,5 Дж/(см3°С), теплопроводность λ=0,32 Вт/(см °С), что дает коэффициент температуропроводности а=λ/(сρ)=0,071 см2/с. Температура плавления металла принималась 1520°С, начальная температура 20°С.

По формуле (1) рассчитывали площадь проплавления поперечного сечения основного металла по известному способу. Эффективная мощность сварочной дуги

qИ=32⋅712⋅0,823=18751 Вт.

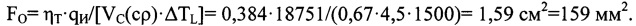

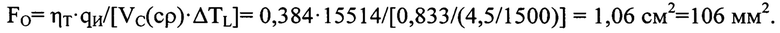

Расчетная площадь поперечного сечения проплавления основного металла

Это на 22% превышает значение FO по шлифу, что неприемлемо для инженерной практики.

Определяли площадь FO по предлагаемому способу. По значениям максимальной глубины проплавления Н=9,5 мм и ширины сварного шва E1=20 мм установили с помощью уравнения (10), что коэффициент температуропроводности а в пределах а=0,05-0,08 см2/с очень мало влияет на максимальную глубину проплавления. Это означает, что фактически изолиния для максимальной глубины проплавления превращается в точку, для которой коэффициент К для глубины проплавления Н=9,5 мм составляет К=4000 (см3°С)/с. Для этого значения К и среднего значения а=0,06 см2/с по значению ширины сварного шва из опыта Е0=2,0 см рассчитали значение К=4324 (см3°С)/с. В дальнейшем для повышения точности расчетов необходимо использовать среднее значение К=4162 (см3°С)/с и а=0,06 см2/с. Расчет максимальной глубины проплавления при таких значениях К и а дал НР=9,93 мм и ЕР=19,56 мм. Первое значение всего на 4,5% больше опытного, а ширина на 3% меньше. Затем рассчитали несколько точек профиля поперечного сечения шва путем использования этих коэффициентов в уравнении (10) для расчета максимальных глубин проплавления в направлении полуоси Y. Расчетные данные приведены в таблице 2.

Среднее значение глубины проплавления по данным таблицы 2 НС=7,32 мм. Отсюда получаем площадь поперечного сечения проплавления основного металла

FO=19,56⋅7,32=143 мм2.

Это значение на 16 мм2 меньше, чем по известному способу с помощью формулы (1). Погрешность по отношению к опытному значению FO уменьшилась до 10%. Это вполне приемлемо для инженерной практики с учетом значительных изменений содержания легирующих элементов в наплавляемом и основном металлах и относительно небольшом вкладе основного металла в массу сварного шва.

Следует отметить, что в ряде случаев и формула (1) дает удовлетворительные результаты. Это связано с тем, что допущение о быстродвижущемся характере сварочного источника тепла приводит к увеличению термического КПД, а принятие тела полубесконечным - к его уменьшению. В результате совмещения этих двух противоположных допущений в ряде случаев могут получаться удовлетворительные результаты, однако и они будут менее точными, чем по предлагаемому способу. Особенно большие погрешности известный способ дает в случае использования его при сварке односторонних швов, когда форма провара основного металла существенно отличается от круга.

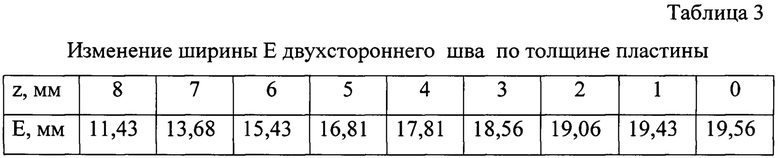

Пример 2. Для условий примера 1 определяли площадь провара основного металла в случае сварки аналогичного шва с другой стороны пластин. В этом случае швы пересекутся в середине толщины пластины. Поэтому можно определить среднюю ширину швов в плоскости их пересечения. Разбивали половину толщины пластины на 8 участков с шагом Δ=0,1 см. Значения расчетной ширины шва в различных плоскостях z приведены в таблице 3.

Среднее значение ширины части шва до пересечения ЕС=16,86 мм. Площадь поперечного сечения двух швов с учетом их наложения FO=2EC⋅δ/2=16,86⋅16=269 мм2. Полученная площадь меньше суммы площадей швов 2⋅142=284 мм2.

Пример 3. Определяли площадь поперечного сечения проплавления основного металла при наплавке под флюсом сварного шва на пластину по известному и предлагаемому способам. Для расчетов использовали результаты экспериментов, приведенные в статье Н.В. Коберник и др. «Влияние рода и полярности тока на плавление электродного и основного металла при сварке под флюсом». Сварка и Диагностика, 2011. - №5. - С. 24-27 (таблица на стр. 25). Сварка выполнялась от источника с разнополярными импульсами тока Power Wawe AC/DC 1000. Для сварки использовались две пластины размером 250×170×12 мм из стали Ст3, которые собирались встык. На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин. Таким образом, швы наплавлялись без зазора. Сварочный ток изменяли в диапазоне 400-650 А, напряжение дуги 29 В, диаметр электродной проволоки 4 мм, скорость сварки VC=30 м/ч=0,833 см/с. После выполнения наплавки составной образец разламывали вдоль линии стыка пластин и проводили измерения геометрических размеров проплавления и наплавленного валика.

При токе 650 А на обратной полярности ДС+(100%) получили максимальную глубину проплавления Н0=8,8 мм, ширину шва Е0=15,53 мм.

По формуле (1) определяли площадь проплавления поперечного сечения основного металла по известному способу. Эффективный КПД дуги принимали, как и в примерах 1 и 2 ηИ=0,823. Температуру плавления стали, отсчитываемую от 0°С принимали 1520°С, начальную температуру пластин 20°С. Эффективная мощность сварочной дуги

qИ=29⋅650⋅0,823=15514 Вт.

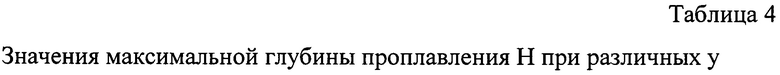

Определяли площадь по предлагаемому способу. По значениям максимальной глубины проплавления Н0=8,8 мм и ширины сварного шва Е0=15,53 мм установили, что коэффициент температуропроводности а в пределах а=0,05-0,08 см2/с очень мало влияет на максимальную глубину проплавления. Коэффициент К для глубины проплавления Н0=8,8 мм составляет К=3533 (°С⋅см3)/с. Для этого значения К и среднего значения а=0,06 см2/с по значению ширины Е0=15,53 мм рассчитали значение К=3766 (°С⋅см3)/с. В дальнейшем для расчетов были выбраны средние значения К=3660 (°С⋅см3)/с⋅ и а=0,06 см2/с. Расчет максимальной глубины проплавления при таких значениях К и а дал НР=8,48 мм и ЕР=15,79 мм. Первое значение всего на 3,6% меньше опытного, а ширина на 1,7% больше. Затем получили профиль поперечного сечения шва путем использования этих коэффициентов в уравнении (10) для расчета максимальных глубин проплавления в направлении полуоси Y. Расчетные данные приведены в таблице 4.

Среднее значение глубины проплавления по данным таблицы 4 НС=6,09 мм. Отсюда получаем площадь поперечного сечения проплавления основного металла

FO=15,79⋅6,09=96 мм2.

Это значение на 10 мм2 меньше, чем по известному способу с помощью формулы (1).

Пример 4. Определяли площадь проплавления при параметрах примера 3, но для прямой полярности тока дуги.

При токе 650 А на прямой полярности ДС -(0%) получена максимальная глубина проплавления Н0=5,8 мм, ширина шва Е0=14,88 мм.

По формуле (1) определяли площадь проплавления поперечного сечения основного металла по известному способу. Эффективная мощность сварочной дуги по известному способу не изменилась, как и площадь проплавления: qИ=15514 Вт, FO=1,06 см2.

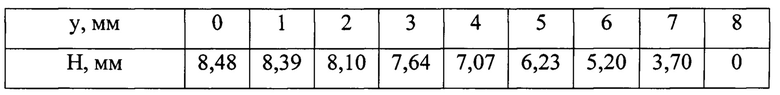

Определяли площадь FO по предлагаемому способу. По значениям максимальной глубины проплавления Н0=5,8 мм и ширины сварного шва Е0=14,88 мм установили, что коэффициент температуропроводности а в пределах а=0,04-0,08 см2/с очень мало влияет на максимальную глубину проплавления. Коэффициент К для глубины проплавления Н=5,8 мм составляет К=1888 (см3°С)/с. Для этого значения К и среднего значения а =0,06 см2/с по значению ширины Е=14,88 мм рассчитали значение К=3000 (см3°С)/с. В дальнейшем для расчетов были выбраны среднее значения К=2444 (см3°C)/c и а=0,06 см2/с. Расчет максимальной глубины проплавления при таких значениях К и а дал НР=6,7 мм и ЕР=13,26 мм. Первое значение на 15,5% больше опытного, а ширина на 10,9% меньше. Эти отклонения в значительной степени компенсируют друг друга, так как имеют противоположный знак. Большее отклонение расчетных данных от опытных, чем при сварке в примере 4 объясняется тем, что дуга на прямой полярности недостаточно стабильна и этот способ редко используют на практике.

Затем получили профиль поперечного сечения шва путем использования коэффициентов К и а в уравнении (10) для расчета максимальных глубин проплавления в направлении полуоси Y. Расчетные данные приведены в таблице 5.

Среднее значение глубины проплавления по данным таблицы 5 НС=4,76 мм. Отсюда получаем площадь поперечного сечения проплавления основного металла

FO=4,76⋅13,26=63 мм2.

Это значение на 43 мм2 меньше, чем по известному способу с помощью формулы (1). Основным результатом в данном примере является то, что предлагаемый способ определения FO позволяет получить разное значение площади проплавления на обратной и прямой полярностях дуги. Отношение площадей в примерах 4 и 3 составляет 1,52, что близко к отношению проваров в таблице 1, по литературным данным.

Пример 5. Для дуговой автоматической сварки под слоем флюса, одностороннего стыкового соединения без разделки кромок, представленного на фиг. 1 определяли площадь поперечного сечения основного металла по предлагаемому способу. Сварка пластин из стали 20 толщиной 10 мм выполнялась со сварочным зазором Δ=2,0 мм. Сварка велась на флюсомедной подкладке дугой постоянного тока обратной полярности. Режим сварки: ток дуги 940 А, напряжение дуги 39 В, скорость сварки 0,972 см/с. После сварки измерили ширину шва с лицевой стороны Е1=16,8 мм и с обратной стороны Е2=13 мм. Размеры ширины расплавления основного металла с учетом зазора E01=16,8-2=14,8 мм, Е02=13-2=11 мм.

После этого рассчитывали площадь поперечного сечения основного металла. Температуру плавления стали приняли 1520°С, начальную температуру свариваемых пластин 20°С. Таким образом расчетная температура плавления пластин составила 1500°С. Путем построения изолиний для двух размеров шва в координатах К-сρ, было получено значение К=3777 (см3°С)/с и а=0,06 см2/с. В результате было получено расчетные значения E1=17,2 мм и Е2=13,4 мм. Среднее расчетное значение ширины шва EP=15,2 мм. В результате при толщине δ=10 мм площадь проплавления 152 мм2. Если рассматривать сечение проплавления основного металла как трапецию и рассчитать площадь проплавления, то получаем

FO=10 (17,2+13,4)/2=153 мм2.

Расчетные площади по двум методикам почти совпадают вследствие небольшой свариваемой толщины и линейного изменения ширины шва по толщине пластины. Однако односторонней сварке большей толщины такого совпадения может не быть.

Предлагаемый способ после определения площади поперечного сечения проплавления основного металла может быть использован для расчета химического состава шва и выбора наиболее оптимального химического состава электродной проволоки и соответствующих режимов автоматической сварки под слоем флюса. Способ не требует использования какого-либо сложного оборудования и приборов и реализуется с помощью обычного измерительного инструмента. Предлагаемый способ позволяет накапливать информацию о площади проплавления основного металла на основе расчетов и изготовления шлифов поперечных сечений швов и получить зависимости этой площади от режимов и других параметров сварки. Это открывает возможности создания автоматизированной системы расчета химического состава шва при дуговой сварке под флюсом с учетом полярности дуги и выбрать оптимальное соотношение полярностей при сварке разнополярными импульсами тока прямоугольной формы.

Изобретение может быть использовано для определения химического состава сварного шва при автоматической сварке плавящимся электродом под флюсом с учетом проплавления основного металла сварного шва стыкового соединения пластин. Задаются температурой плавления свариваемого металла и его начальной температурой. Измеряют скорость сварки и ведут расчет площади поперечного сечения проплавления основного металла по математической формуле распространения тепла в изделии при сварке. Выполняют измерение ширины шва и глубины проплавления. По измеренным размерам рассчитывают значения соответствующих им коэффициентов в используемой математической формуле для действия точечного движущегося источника тепла на поверхности пластины. После этого полученные коэффициенты применяют для расчета площади поперечного сечения проплавления основного металла. По одному из вариантов площадь проплавления определяется как произведение средней глубины на максимальную ширину проплавления основного металла. По другому варианту - как произведение максимальной глубины на среднюю ширину проплавления сварного шва. Способ позволяет накапливать информацию о площади проплавления основного металла на основе сварки образцов и производственных швов и получить зависимости этой площади от режимов и других параметров сварки. Это открывает возможности создания автоматизированной системы расчета химического состава шва при дуговой сварке под флюсом с учетом полярности дуги. 2 з.п. ф-лы, 10 ил, 5 табл., 5 пр.

1. Способ определения проплавления основного металла сварного шва стыкового соединения пластин без разделки кромок, полученного дуговой автоматической сваркой плавящимся электродом под слоем флюса, включающий измерение сварочного зазора между пластинами, фиксирование начальной температуры свариваемого металла и измерение скорости сварки в процессе ее осуществления, при этом после сварки по макрошлифу измеряют ширину и глубину сварного шва и с учетом ширины сварочного зазора определяют максимальную ширину и глубину проплавления основного металла в поперечном сечении, причем для определения площади проплавления основного металла используют уравнение расчета температур от действия движущегося точечного источника тепла на поверхности плоской пластины:

где ΔTL - разность между температурой плавления свариваемого металла и его начальной температурой, °С,

TL - температура плавления свариваемого металла, °С,

Т0 - начальная температура свариваемого металла, °С,

qИ - эффективная мощность сварочного источника тепла, Вт,

сρ - объемная теплоемкость металла, Дж/(см3°С),

а - коэффициент температуропроводности свариваемой пластины, см2/с,

х - координата в направлении движения источника тепла, отсчитываемая от источника тепла, см,

VС - скорость сварки, представляющая собой скорость движения сварочного источника тепла, см/с,

t - время с момента начала действия движущегося сварочного источника тепла, с,

у - координата, перпендикулярная направлению движения источника тепла, отсчитываемая от источника тепла, см,

z - координата, перпендикулярная направлению движения источника тепла и плоскости пластины, на которой действует источник тепла, отсчитываемая от источника тепла, см,

δ - толщина пластины, см,

n - целые числа от -∞ до +∞,

при этом для измеренных максимальной глубины и ширины проплавления основного металла определяют по приведенной формуле соответствующие им коэффициенты температуропроводности свариваемой пластины «а» и коэффициент пропорциональности К=qИ/сρ, затем рассчитывают с использованием полученных коэффициентов средние и максимальные размеры глубины и ширины проплавления основного металла, а площадь проплавления основного металла в поперечном сечении стыкового соединения определяют как произведение одного из упомянутых средних расчетных размеров проплавления основного металла и другого максимального расчетного размера.

2. Способ по п. 1, при котором в качестве расчетных размеров используют среднюю глубину и максимальную ширину проплавления основного металла.

3. Способ по п. 1, при котором в качестве расчетных размеров используют среднюю ширину и максимальную глубину проплавления основного металла.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ ПРОПЛАВЛЕНИЯ ПРИ СВАРКЕ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2648597C1 |

| Способ контроля глубины проплавления в процессе | 1974 |

|

SU542602A1 |

| Способ автоматического регулирования глубины проплавления при дуговой сварке | 1983 |

|

SU1320030A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| РОЛЬГАНГ | 1992 |

|

RU2018471C1 |

| US 2009012919 A1, 14.05.2009. | |||

Авторы

Даты

2019-10-30—Публикация

2018-11-26—Подача