(54) ПЛАВЛЕНБ1Й ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ

СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плавленный флюс для механизированной сварки | 1981 |

|

SU988504A1 |

| ТРУБЧАТЫЙ ЭЛЕКТРОД ДЛЯ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2067042C1 |

| Флюс для сварки | 1978 |

|

SU810414A1 |

| Сварочный флюс | 1977 |

|

SU716749A1 |

| Состав проволоки | 1976 |

|

SU573932A1 |

| Порошковая проволока | 1987 |

|

SU1425014A1 |

| Плавленый флюс для электродуговой сварки сталей | 1982 |

|

SU1092027A1 |

| Плевленый флюс | 1979 |

|

SU867580A1 |

| Флюс для автоматической высокоскоростной сварки сталей | 1983 |

|

SU1130446A1 |

| КЕРАМИЧЕСКИЙ ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2313435C1 |

1

Изобретение относится к области сварки, а именно к сварочным флюсам, и предназначено для сварки ответственных конструкций из низкоуглеродистых среднелетированных сталей.

Известен плавленый флюс для механизированной сварки, имеющий состав, вес. °/о Окись кремния10-20

Окись алюминия14-19

Окись кальция5-10

Окись марганца5-12

Окись магния12-16

Двуокись циркония10-20

Фтористый кальцийОстальное

Кроме того, флюс содержит двуокись титана и окислы других металлов 1.

Этот флюс вследствие наличия в нем окислов марганца, кальция и небольшого количества окиси магния не способен обеспечить требуемые вязкие и пластические свойства сварного шва при механизированной сварке среднелегированных сталей на повышенных токах. Это связано, прежде всего, с тем, что вследствие относительно Низкого содержания окислов магния и относительно высокого - окислов марганца и других уменьшается поверхностное натяжение

на границе металл - включение и затрудняется удаление оксидных (неметаллических) включений из сварочной ванны.

Известен также плавленый флюс 2 для механизированной сварки, имеющий следующий состав, вес. %:

Окись кремния15-26

Окись кальция15

Окись магния15-30

Фтористый кальций15-25

Окись алюминия20-35

10

Двуокись циркония2 10

Окись хрома2-8.

Однако и этот флюс при сварке сталей с пределом прочности более 75 кгс/мм не позволяет осуществлять сварку при высокой силе тока, обеспечивая при этом достаточно вы15сокую ударную вязкость сварного соединения.

Целью изобретения является повышение производительности за счет увеличения силы тока и получения при этом металла шва

20 с высокой ударной вязкостью.

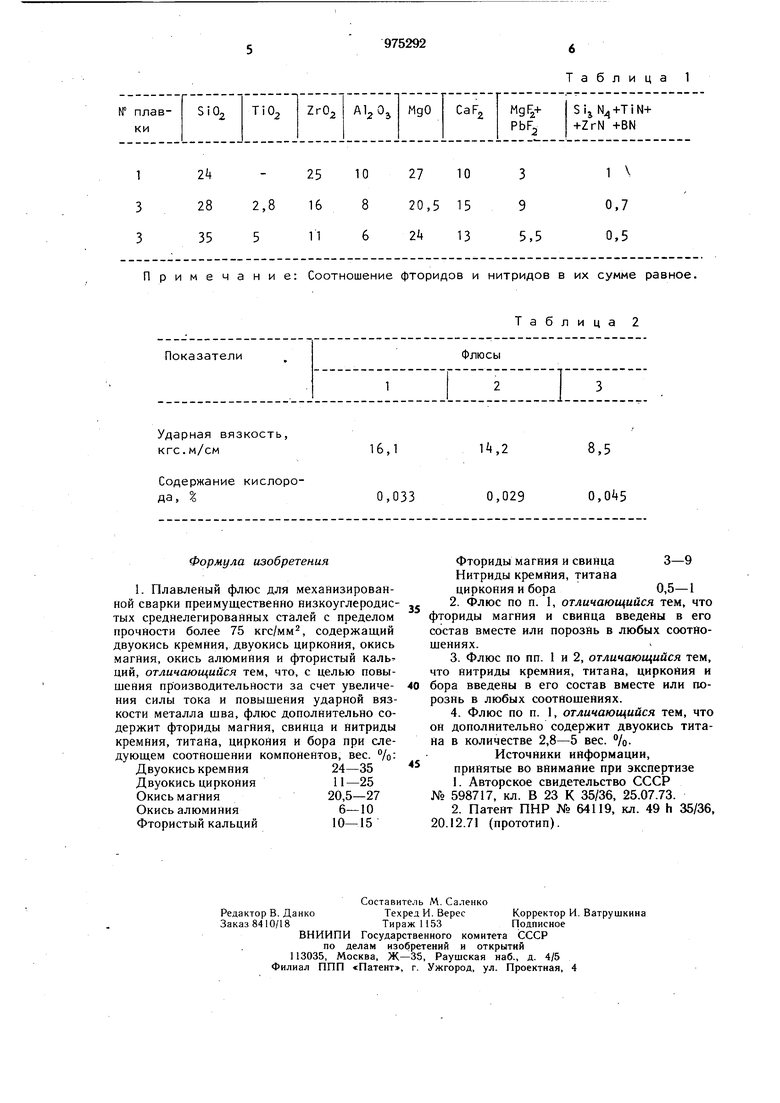

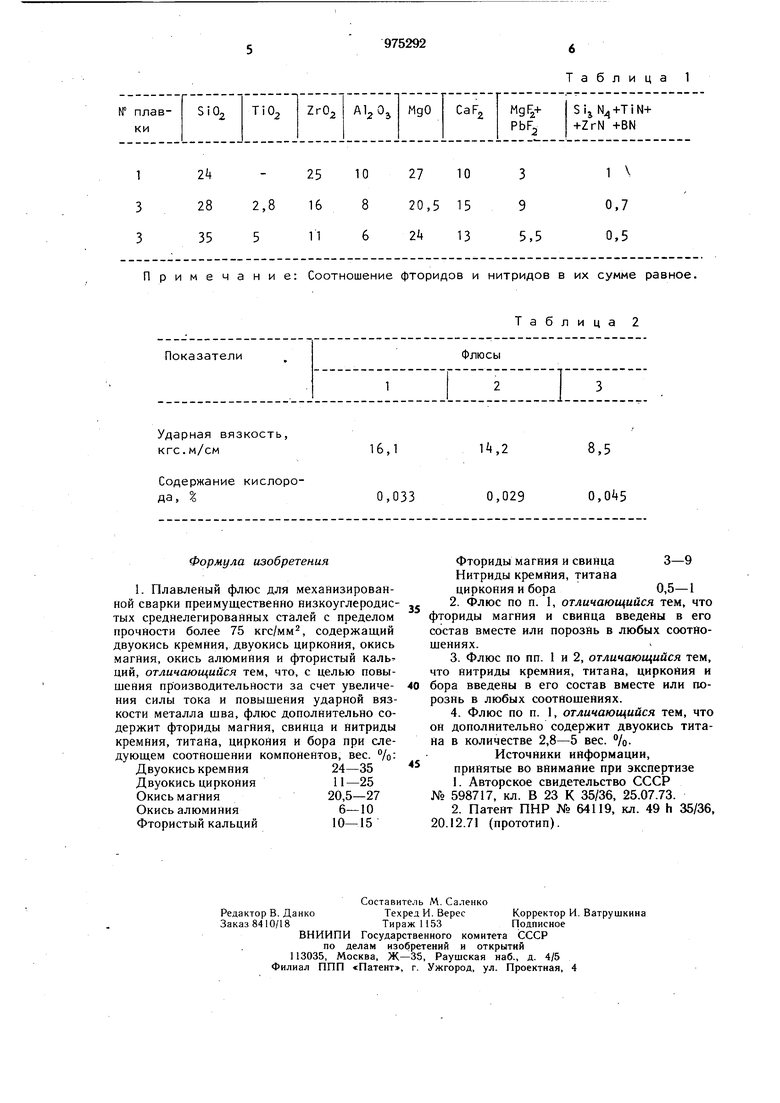

Для достижения указанной цели флюс, в состав которого входят двуокись нремния, двуокись циркония, окись магния, окись алюминия, (|)тористый кальций, согласно изобретению дополнительно содержит фториды магния, свинца и нитриды кремния, циркония, титана и бора при следующем соотношении компонентов, вес. %: двуокись кремния 24-35, двуокись циркония 1 - 25, окись магния 20,5-27, окись алюминия 6-10, фтористый кальций 10-15, фториды магния и свинца 3-9, Нитриды кремния, титана, циркония и бора 0,5-I. При этом фториды магния и свинца введены в его состав вместе или порознь в любых соотношениях. Кроме того, нитриды кремния, титана, циркония и бора введены в его состав вместе или порознь в любых соотношениях. Флюс может содержать 2,8-5 вес. /одвуокиси титана. Проведенные исследования показываю г, что фториды магния и свинца в предлагаемом флюсе позволяют очистить металл шва от неметаллических включений и снизить тем самым содержание кислорода в шве, что особенно важно при использовании повышенных сварочных токов, когда возрастает вероятность запутывания частиц шлака в металле.г Дополнительное рафинирующее действие названных фторидов объясняется следующим образом. Фториды магния и евинца в сочетании с фтористым кальцием уменьшают вязкость расплавленного шлака, благодаря чему частички продуктов раскисления «прилипают к эмульгированным в металле каплям окисно-фторидного шлака. В результате этого облегчается и ускоряется процесс удаления оксидных включений из сварочной ванны и снижается содержание кислорода в шве, что и позволяет улучшить ударную вязкость сварного шва. Действие фторидов магнии и свинца прит мерно одинаково, поэтому их можно вводить вместе или порознь в любых соотношениях. Как показывают исследования, введение этих фторидов в количествах, превышаюш.,их принятый верхний предел , приводит к трудностям при производстве флюсов (вспучиванию расплава) и к ухудшению сварочно-технологических свойств флюсов. Роль нитридов, вводимых в предлагаемый флюс, заключается в том, что, являясь тугоплавкими соединениями, они способствуют измельчению первичной структуры металла шва. Вследствии этого ударная вязкость сварных швов не снижается при исполь зовании повышенных сварочных токов, вызывающих замедленное остывание металла и рост зерна. Допустимое содержание двуокиси циркония в предлагаемой шлаковой системе, из которой исключены окислы марганца, железа, кальция и др., может достигать 21% и более без опасности снижения ударной вязкости металла шва. Это объясняется тем, что оксидные включения на основе двуокиси циркония, имея большое поверхностное натяжение на границе металл - включение, более интенсивно удаляются из сварочной ванны и смачиваются шлаками ;;учше, чем включения окислов кремния и алюминия. Также как и фториды магния и свинца, нитриды кремния, титана, циркония и бора можно вводить вместе или порознь в любых соотношениях. Пример. Для получения флюса было приготовлено три разных состава, в которых изменяли концентрации ингредиентов. Каждый состав выплавляли в электрической печи с металлическим водоохлаждаемым кокилем. Нитриды и фториды вводили последовательно в расплав в конце плавки по специальной технологии, предусматривающей перемешивание расплава. После грануляции флюсов водой производили их сушку при 400°С и просев на механических ситах. Составы флюсов приведены в табл. 1. В качестве примера приводится использование предлагаемого флюса для сварки низкоуглеродистой среднелегированной стали 12ХН4МДА. Сварку производили на токах 950-1000 А и применяли проволоку марки Св-08ХН2ГМТА. Определение ударной вязкости шва производили при -40°С. Из шва вырезали также образцы для определения содержания кислорода методом плавления в токе инертного газа. Полученные результаты приведены в табл. 2. Из результатов табл. 2 следует, что предложенный флюс в сочетаний с низколегированной проволокой позволяет получать на токах более 900 А металл шва с высокой ударной вязкостью и низким содержанием кислорода. Это, в свою очередь, дает возможность повысить производительность за счет уменьшения глубины разделки и сокращения числа проходов без ущерба для качества сварных соединений. Ожидаемый экономический эффект изобретения при сварке стали 12ХН4МДА толщиной 30 мм проволоками Св-08ХН21МТА и Св-07ХНЗМД составит 2 руб. на один погонный метр или 20 тыс. руб. На годовую программу при производстве сварных металлоконструкций в объеме 10 тыс. пог. м в год. Предложенный флюс можно применять для сварки низкоуглеродистых среднелегирйванных сталей совместно с проволоками марок СВ-08ХН2ГМТА, Св-10НЗГМТ, Св07ХНЗМД, СВ-08ГСМТ и др. Примечание: Соотношение фторидов и

Ударная вязкость,

Таблица 1

Таблица 2 нитридов в их сумме равное.

Авторы

Даты

1982-11-23—Публикация

1981-07-21—Подача