занный корпус вместе с крышкой 11 тодается под сварочные ролики. Шаго- зьгй подъем крышек 11 в кдссете 35 эсуществляется механизмом 55 подъема срышек. После приварки крьгажи 11 к Корпусу полупроводникового прибора происходит перемещение загерметизированного корпуса на позицию выгрузки. При этом фиксатор 36 корпусов проходит мимо копира. Рычаги 38 выталкивателей 37 взаимодействуют с копиром и поворачивают выталкиватели 37 относительно собственной оси. В результате происходит выталкивание готовых изделий из фиксатора 36. 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат герметизации полупроводниковых приборов контактной сваркой | 1986 |

|

SU1362597A1 |

| Полуавтомат герметизации полупроводниковых приборов контактной сваркой | 1987 |

|

SU1547998A2 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| АВТОМАТ ЗАРЯЖАНИЯ ТАНКОВОЙ ПУШКИ | 2007 |

|

RU2366882C2 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Устройство для вырубки заготовокиз лиСТОВыХ МАТЕРиАлОВ | 1978 |

|

SU802071A2 |

| Устройство для автоматической смены инструментальных блоков | 1983 |

|

SU1131629A1 |

| АВТОМАТИЧЕСКИЙ МЕХАНИЗМ ЗАРЯЖАНИЯ ПУШКИ | 2001 |

|

RU2195617C1 |

| СИСТЕМА ЗАРЯЖАНИЯ АВТОМАТИЧЕСКОЙ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 2003 |

|

RU2231728C1 |

| МАШИНА ДЛЯ РАЗДЕЛКИ КРУПНОЙ РЫБЫ | 1967 |

|

SU200754A1 |

Изобретение относится к контактной сварке и может быть использовано в радиотехнической и электронной промышленности при герметизации полупроводниковых приборов. Цель изобретения - повышение производительности путем автоматизации подачи крышек и выгрузки готовых деталей. Корпус устанавливают в фиксаторы 36. Затем вакуумным подвижным инструментом 40 из кассеты 35 подают крышку 11 путем опускания каретки 43 пневмоцилиндром 45. При вращении вала конвейера 50 торцовый кулак 49 перемещает рычаг 46. Крышка 11 перемещается из кассеты на конвейер и после отключения вакуума сбрасывается на ободок корпуса. Собранный и зафиксированный корпус вместе с крышкой 11 подается под сварочные ролики. Шаговый подъем крышек 11 в кассете 35 осуществляется механизмом 55 подъема крышек. После приварки крышки 11 к корпусу полупроводникового прибора происходит перемещения загерметизированного корпуса на позицию выгрузки. При этом фиксатор 36 корпусов проходит мимо копира. Рычаги 38 выталкивателей 37 взаимодействуют с копиром и поворачивают выталкиватели 37 относительно собственной оси. В результате происходит выталкивание готовых изделий из фиксатора 36. 5 ил.

Изобретение относится к контактной сварке, может быть использовано в радиотехнической и электронной промьгашенности при герметизации по- лупроводниковых приборов и является усовершенствованием изобретения по 1авт.св.. № 1362597.

{ Цель изобретения. - повышение про- |изводительности путем автоматизации |подачи крышек и выгрузки готовых деталей.

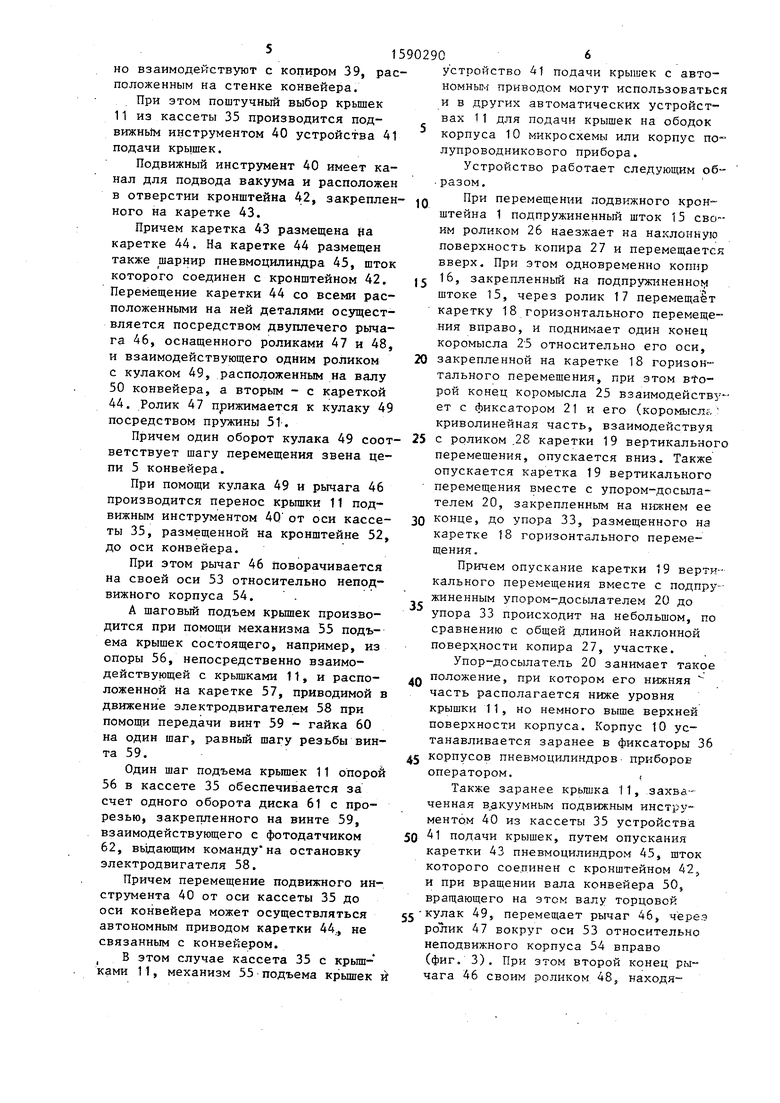

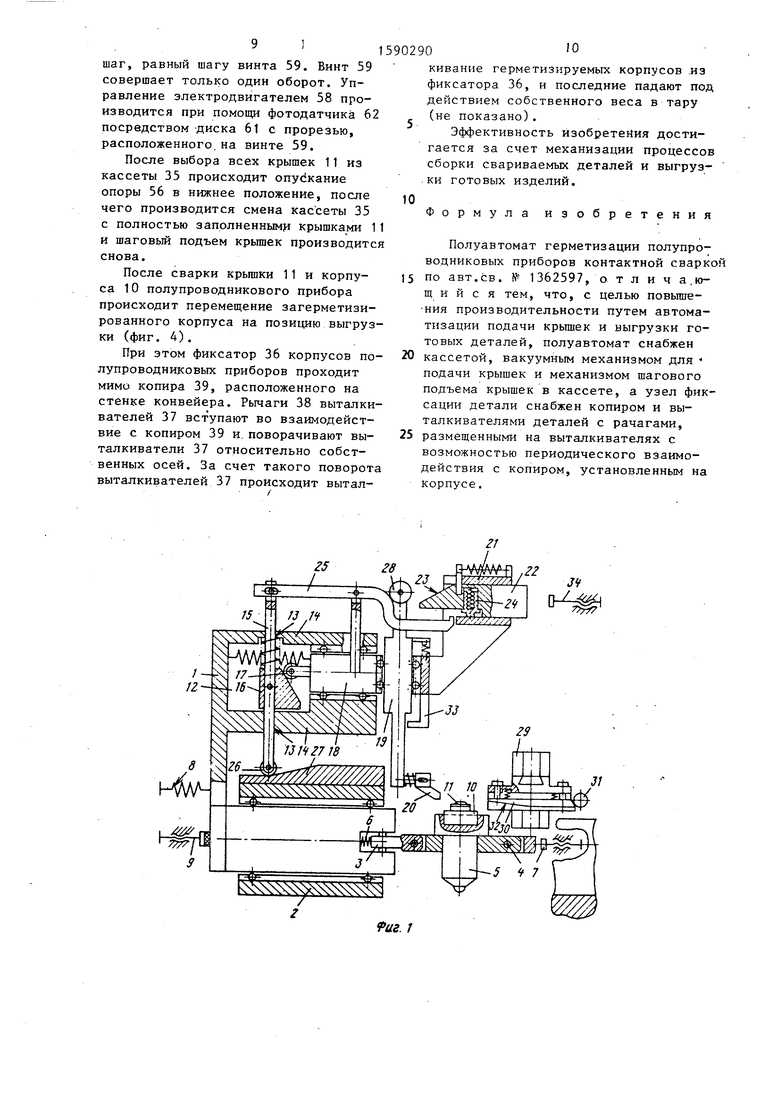

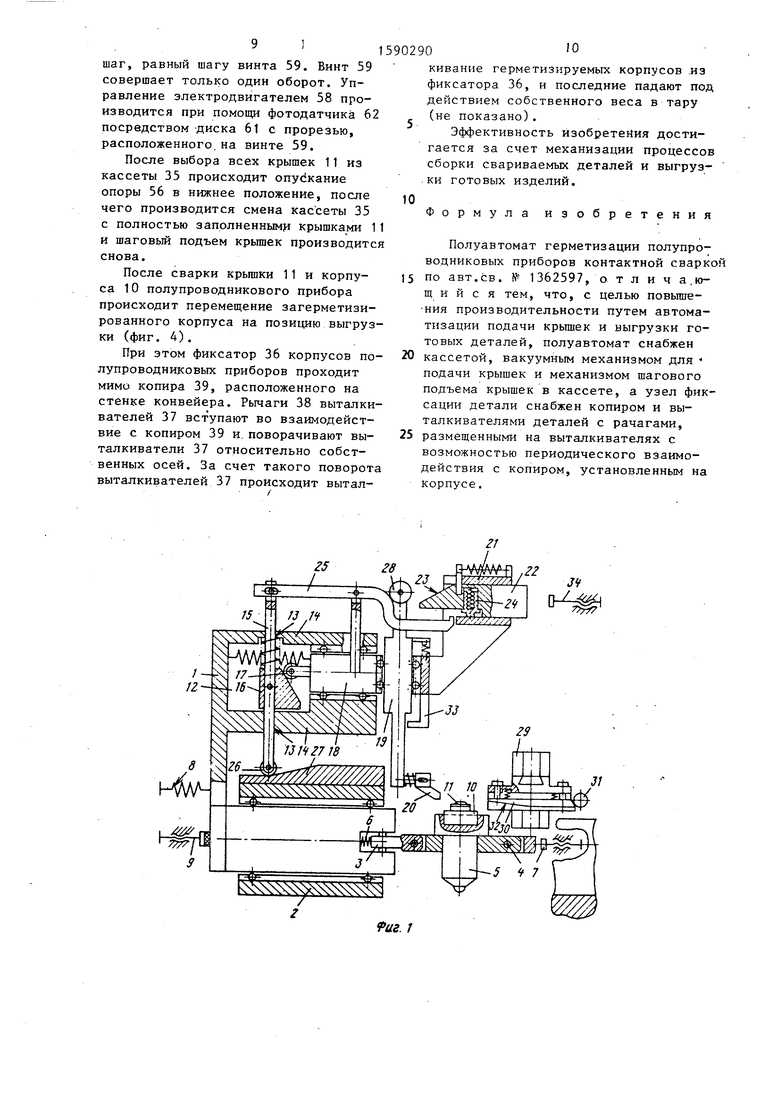

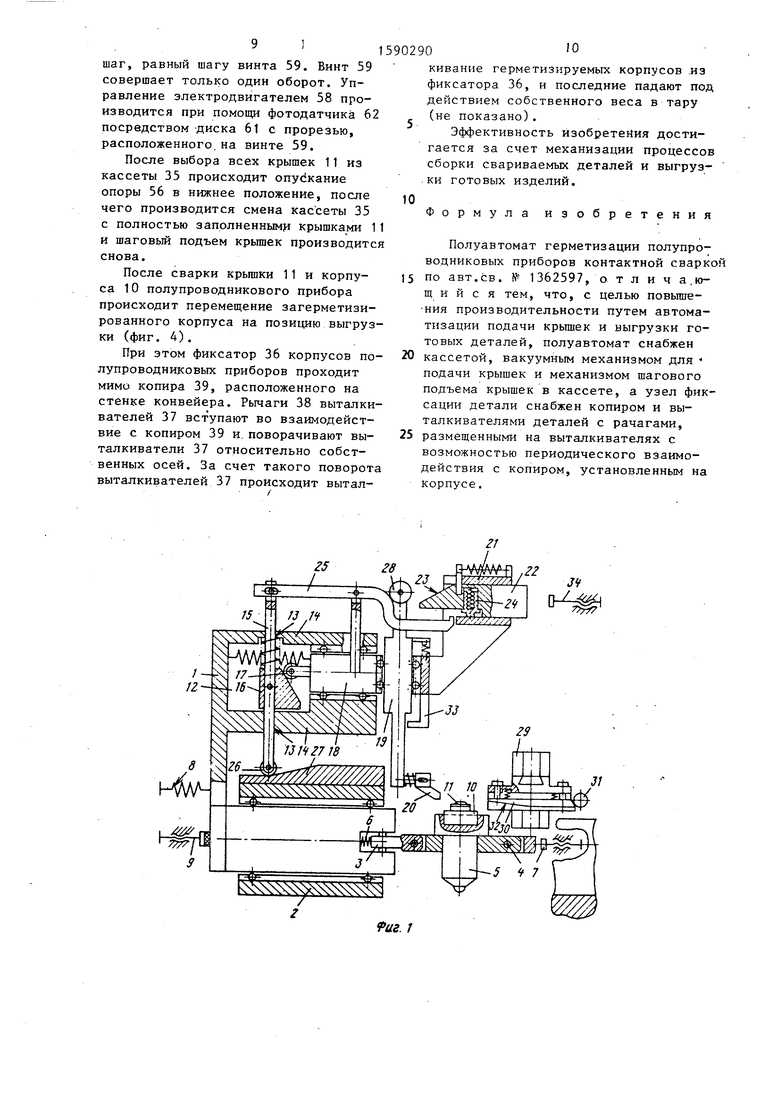

I На фиг. 1 показан полуавтомат, |общий вид; на фиг. 2 - механизм по- |дачи крышек, общий вид; на фиг. 3 - |вид А на фиг. 2; на фиг. 4 - вид Б на-фиг. 2; на фиг. 5 - разрез В-В на фиг. 4.

Полуавтомат содержит подвижный кронштейн 1, расположенный в корпусе :направляющих 2, на котором закреплен ;подпружиненный рычаг 3, который сводим захватом зацепляется с осями 4 звеньев цепи 5 конвейеров под действием пружины 6 и перемещает подвижный кронштейн 1 до регулируемого -упора 7. Обратный ход подвижного кронштейна 1 обеспечивается возвратной пружиной 8 и ограничивается подушкой 9.

Полуавтомат предназначен для ориентации и сварки с корпусом 10 крышек 11 при непрерывном движении кон- вейера с автоматической установкой крышек 11 на корпусе 10 и снятием загерметизированного корпуса.

В корпусе подвижного кронштейна 1 имеется полость 12 и отверстие 13 в стенках 14, в которых установлен подпружиненный шток 15, на котором зкреплен копир 16, от перемещения которого через ролик 17 получает движение каретка 18 горизонтального перемещения. На каретке 18 горизонтального перемещения устанавливается каретка 19 вертикального перемещения, на нижнем конце которой закреп

5

0

5

0

5

Q

. 50

лен подпружиненный упор-досылатель 20. На каретке 18 горизонтального перемещения установлены фиксатор 21, состоящий из подпружиненного поршня 22 с выступающей наклонной частью 23 и подпружиненного стопора 24, коромысло 25, один конец которого через подпружиненный шток 15, оканчивающийся роликом 26, связан с неподвижным копиром 27, установленным на корпусе направляющих 2 подвижного кронштейна 1, а второй взаимодействует с роликом 28 каретки 19 вертикального перемещения и с подпружиненным стопором 24 фиксатора 21.

На раме полуавтомата жестко закреплен узел 29 фиксации деталей в положением для сварки, включающий две призмы 30, установленные над конвейером с возможностью регулировки на каждый габарит обрабатываемого изделия,, непосредственно перед сварочным роликом 31 и выполненные со скосами, образующими ориентирующий за- ходный паз 32 для собранного корпуса микросхемы, поджимаемого на этом участке конвейера подпружиненным упором-досылателем 20 до начала сварки.

При этом нижнее положение подпружиненного упора-досылателя 20 оп- ределяет упор 33, расположенный на каретке 18 горизонтального перемещения . А для перемещения подпружиненного поршня 22 вместе с подпру- жийенным стопором 24 фиксатора 21 в исходное положение предназначен упор 34.

Для автоматизации вспомогательт ных операций полуавтомат снабжен кассетой 35 с крышками 11, а звенья цепи 5 конвейера оснащены фиксаторами 36 корпусов полупроводниковых приборов с выталкивателями 37 корпусов, рычаги 38 которых последовательно взаимодействуют с копиром 39, расположенным на стенке конвейера.

При этом поштучньй выбор крышек 11 из кассеты 35 производится подвижным инструментом 40 устройства 41 подачи крышек.

Подвижный инструмент 40 имеет канал для подвода вакуума и расположен в отверстии кронштейна 42, закрепленного на каретке 43.

Причем каретка 43 размещена ра каретке 44. На каретке 44 размещен также шарнир пневмоцилиндра 45, шток которого соединен с кронштейном 42. Перемещение каретки 44 со всеми расположенными на ней деталями осуществляется посредством двуплечего рычага 46, оснащенного роликами 47 и 48, и взаимодействующего одним роликом с кулаком 49, расположенным на валу 50 конвейера, а вторым - с кареткой 44. Ролик 47 прижимается к кулаку 49 посредством пруж-ины 51.

1590290

устройство 41 подачи крышек с авто- номньм приводом могут использоваться и в других автоматических устройствах 11 для подачи крышек на ободок корпуса 10 микросхемы или корпус полупроводникового прибора.

Устройство работает следующим об- разом.

Q При перемещении подвижного кронштейна 1 подпружиненный шток 15 своим роликом 26 наезжает на наклонную поверхность копира 27 и перемещается вверх. При этом одновременно копир

15 16, закрепленный на подпружиненно; штоке 15, через ролик 17 перемещает каретку 18 горизонтального перемещения вправо, и поднимает один конец коромысла 25 относительно его оси,

20 закрепленной на каретке 18 горизонтального перемещения, при этом Bto- рой конец коромысла 25 взаимодействз - ет с фиксатором 21 и его (коромыслг, : криволинейная часть, взаимодействуя

- - .j-j t fi 1 D у 71

Причем один оборот кулака 49 соот- 25 с роликом .28 каретки 19 вертикального

ветствует шагу перемещения звена цепи 5 конвейера.

При помощи кулака 49 и рычага 46 производится перенос крьшки 11 подвижным инструментом 4Q от оси кассеты 35, размещенной на кронштейне 52, до оси конвейера.

При этом рычаг 46 поворачивается на своей оси 53 относительно неподвижного корпуса 54.

А шаговый подъем крышек производится при помощи механизма 55 подъема крышек состоящего, например, из опоры 56, непосредственно взаимодействующей с крьшками 11, и расположенной на каретке 57, приводимой в движение электродвигателем 58 при помощи передачи винт 59 - гайка 60 на один шаг, равный шагу резьбы винта 59.

Один шаг подъема крьш)ек 11 опорой 56 в кассете 35 обеспечивается за счет одного оборота диска 61 с прорезью, закрепленного на винте 59, взаимодействующего с фотодатчиком 62, вьщающим команду на остановку электродвигателя 58.

Причем перемещение подвижного инструмента 40 от оси кассеты 35 до оси конвейера может осуществляться автономньш приводом каретки 44,, не связанным с конвейером. , В этом случае кассета 35 с ками М, механизм 55 подъема крышек и

30

35

перемещения, опускается вниз. Также опускается каретка 19 вертикального перемещения вместе с упором-досыпа- телем 20, закрепленным на нижнем ее конце, до упора 33, размещенного на каретке 18 горизонтального перемещения.

Причем опускание каретки 19 вертикального перемещения вместе с подпру-- жиненным упором-досылателем 20 до упора 33 происходит на небольшом, по сравнению с общей длиной наклонной поверх.ности копира 27, участке.

Упор-досылатель 20 занимает такое Q положение, при котором его нижняя часть располагается ниже уровня крышки 11, но немного выше верхней поверхности корпуса. Корпус 10 устанавливается заранее в фиксаторы 36 5 корпусов пневмоцилиндров- приборов оператором.,

Также заранее крышка 11, захваченная вакуумным подвижным инструментом 40 из кассеты 35 устройства 50 1 подачи крышек, путем опускания каретки 43 пневмоцилиндром 45, шток которого соединен с кронштейном 42, и при вращении вала конвейера 50, вращающего на этом валу торцовой 55 кулак 49, перемещает рычаг 46, через ролик 47 вокруг оси 53 относительно неподвижного корпуса 54 вправо (фиг. 3). При этом второй конец рычага 46 своим роликом 48, находя1590290

устройство 41 подачи крышек с авто- номньм приводом могут использоваться и в других автоматических устройствах 11 для подачи крышек на ободок корпуса 10 микросхемы или корпус полупроводникового прибора.

Устройство работает следующим об- разом.

Q При перемещении подвижного кронштейна 1 подпружиненный шток 15 своим роликом 26 наезжает на наклонную поверхность копира 27 и перемещается вверх. При этом одновременно копир

5 16, закрепленный на подпружиненно; штоке 15, через ролик 17 перемещает каретку 18 горизонтального перемещения вправо, и поднимает один конец коромысла 25 относительно его оси,

0 закрепленной на каретке 18 горизонтального перемещения, при этом Bto- рой конец коромысла 25 взаимодействз - ет с фиксатором 21 и его (коромыслг, : криволинейная часть, взаимодействуя

- - .j-j t fi 1 D у 71

5 с роликом .28 каретки 19 вертикального

30

35

перемещения, опускается вниз. Также опускается каретка 19 вертикального перемещения вместе с упором-досыпа- телем 20, закрепленным на нижнем ее конце, до упора 33, размещенного на каретке 18 горизонтального перемещения.

Причем опускание каретки 19 вертикального перемещения вместе с подпру-- жиненным упором-досылателем 20 до упора 33 происходит на небольшом, по сравнению с общей длиной наклонной поверх.ности копира 27, участке.

Упор-досылатель 20 занимает такое Q положение, при котором его нижняя часть располагается ниже уровня крышки 11, но немного выше верхней поверхности корпуса. Корпус 10 устанавливается заранее в фиксаторы 36 5 корпусов пневмоцилиндров- приборов оператором.,

Также заранее крышка 11, захваченная вакуумным подвижным инструментом 40 из кассеты 35 устройства 0 1 подачи крышек, путем опускания каретки 43 пневмоцилиндром 45, шток которого соединен с кронштейном 42, и при вращении вала конвейера 50, вращающего на этом валу торцовой 5 кулак 49, перемещает рычаг 46, через ролик 47 вокруг оси 53 относительно неподвижного корпуса 54 вправо (фиг. 3). При этом второй конец рычага 46 своим роликом 48, находящимся в зацеплении с кареткой 44, перемещает ее влево, т.е. крышка 11. удерживаемая вакуумом подвижным инструментом 40, перемещается от оси кассеты 35 на ось конвейера и после отключения вакуума сбрасывается на ободок корпуса 10.

При дальнейшем перемещении штока 15 по наклонной поверхности копира 27 упор-досылатель 20 совершает только горизонтальное перемещение до ободка корпуса 10.

В этот момент шток 15 с наклонной I поверхности переходит на горизон- |тальньй участок копира 27, Если при I установке крышки 11 на ободок корпус 11.0 было смещение крышки в сторону, противоположную перемещению конвей |т.е. в сторону упора-досьшателя 20, |то при перемещении последнего будет I произведено совмещение ободка корПу- |са 10 и крьш1ки 11 в продольном, от- |Носительно перемещения конвейера, Iнаправлении. Это совмещение происхо- |дит перед ориентирующим заходным па- |зом 32 призм 30 узла 29 фиксации де- 1 талей в положение для сварки.- : Если при установке крышки 11 на ободок корпуса 10 имеет место боко- вое смещение крышки или в сторону . перемещения конвейера, т.е. от подпружиненного упора-досьшателя 20, то ;последнийS дойдя до ободка корпуса 10, будет в дальнейшем совершать с ним синхронное движение, равное движению конвейера. При заходе фиксатора 36 в ориентирующий заходный паз 32 призм 30 узла 29 фиксации, происходит выравнивание крышки 11 в попе- речном, относительно перемещения конвейера, направлении. В итоге происходит совмещение крышки 11 с ободком корпуса 10 на прямом участке 30.

В этом положении собранный и за- фиксированный корпус 10 вместе с 1 1 подводится под сварочные ролики 31.

После начала сварки подпружиненный поршень 22 фиксатора 21 упирает- ся в неподвижный упор 34 и останавливается.

Подвижный кронштейн 1 с расположенными на нем деталями еще продолжает двигаться вместе с конвейером. При этом движении подпружиненный стопор 24 входит в паз фиксатора 21 и выступающая наклонная поверхность 23 подпружиненного поршня 22 с помощью

роли ка 28 поднимает каретку вертикального перемещения 19 вместе с упо ром-досылателем 20 на высоту, при которой низ упора-досьшателя 20 располагается выше уровня крышки 11. При этом подпружиненный рычаг 3, упираясь в регулируемый упор 7, выходит из зацепления с осью 4 звена цепи 5 конвейера.

Под действием возвратной пружины 8 подвижный кронштейн 1 возвращается в исходное положе ние.

При возврате подвижного кронштейна 1 подпруж-иненный шток 15 переме- щается сначала по верхнему горизонтальному участку копира 27, затем по его- наклонной поверхности, и к моменту выхода ролика 26 по.дпружинен - його штока 15 на нижний горизонталь- ньй участок копира-27 конец коромысла 25 утапливает подпружиненный стопор 24 и поршень 22 под действием своей пружины перемещается в крайнее правое положение.

Одновременно криволинейная поверхность коромысла 25 удерживает за ролик 28 всю каретку 19 вертикального перемещения в верхнем положении.

При дальнейшем возвратном нии подвижный кронштейн 1 упирается в подущку 9 и останавливается, и цик повторяется снова.

По -мере выбора крышек 11 из кассеты 35 наступит такой момент, когда подвижный инструмент 40 не сможет захватьшать крышки 11. Для шагового подъема крышек 11 в кассете 35 предназначен механизм 55 подъема крышек.

Сигналом для включения двигателя 58 может служить датчик вакуума (не показан), указывающий на то, что при нижнем положении каретки 43, а следовательно, и кронштейна 42 крьшгка 11 не сможет перекрыть канал для создания вакуума в подвижном интсру- менте 40 и, Следовательно, датчик вакуума не сработает, что будет служить сигналом для включения элект- родвигагеля 58 механизма 55 подъеме крьш1ек.

При включении электродвигателя 58 при помощи передачи винт 59 - гай-, ка 60 произойдет перемещение каретки 57 вместе с расположенной на ней опорой 56, а следовательно, будет осуществлен подъем крышек на один

1

шаг, равный шагу винта 59. Винт 59 совершает только один оборот. Управление электродвигателем 58 производится при помощи фотодатчика 62 посредством диска 61 с прорезью, расположенного, на винте 59.

После выбора всех крышек 11 из кассеты 35 происходит опуёкание опоры 56 в нижнее положение, после чего производится смена кассеты 35 с полностью заполненными крышками 11 и шаговый подъем крьш1ек производится снова.

После сварки крьппки 11 и корпу- са 10 полупроводникового прибора происходит перемещение загерметизированного корпуса на позицию выгрузки (фиг. 4).

При этом фиксатор 36 корпусов по- лупроводниковых приборов проходит мимо копира 39, расположенного на стенке конвейера. Рычаги 38 выталкивателей 37 вст упают во взаимодействие с копиром 39 и. поворачивают вы- талкиватели 37 относительно собственных осей. За счет такого поворота выталкивателей 37 происходит вытал25

/2

1590290

го

кивание герметизируемых корпусов .из фиксатора 36, и последние падают под действием собственного веса в тару (не показано).

Эффективность изобретения достигается за счет механизации процессов сборки свариваемых деталей и выгруз- ки готовых изделий.

Формула изобретения

Полуавтомат герметизации полупроводниковых приборов контактной сварко по авт.св. № 1362597, о т л и ч а.ю- щ и и с я тем, что, с целью повьшге- ния производительности путем автоматизации подачи крьшек и выгрузки готовых деталей, полуавтомат снабжен кассетой, вакуумным механизмом для подачи крышек и механизмом шагового подъема крышек в кассете, а узел фиксации детали снабжен копиром и выталкивателями деталей с рачагами, размещенными на выталкивателях с возможностью периодического взаимодействия с копиром, установленным на корпусе.

|

fS

f8

faz.J

Редактор С.Патрушева

Составитель А.Анохов

Техред Л.Сердюкова

8u8S

ФигЛ

Фиг5

Корректор М.Кучерявая

| Полуавтомат герметизации полупроводниковых приборов контактной сваркой | 1986 |

|

SU1362597A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-09-07—Публикация

1988-09-15—Подача