.R+2K,

Так как второе слагаемое, величина ко„е . - .е.,.,ина с е „„я продо. ,, Г,Г™ьГ Те„ь° с.

величина которого определяется силами трения скольжения, то в реальных производственных условиях значение смещения центра давления компенсатора можно нахо- 30 дить по упрощенной формуле

f

симметрии компенсатора относительно продольной оси симметрии штампа 5;

приведенный коэффициент трения скольжения в сочленении хвостовика 3 и подпятника 2;

/ радиус сферической поверхности в хвостовике 3 и подпятнике 2;

К -коэффициент трения качения тел 1 качения.

При упругой деформации станины: 7 пресса под нагрузкой перекос ползуна 6 вызывает угловой поворот хвостовика 3 относительно подпятника 2 и смещение последнего в плоскости, параллельной плоскости стола, и на телах 1 качения. Этому препятствует момент сил трения скольжения Mrt хвостовика 3 по сферической поверхности подпятника 2 и качения тел 1 по столу 4 или по опорной плите (не показана), определяемый по зависимости

.R.P+2KP,

где Р - технологическое усилие, возникающее в процессе щтамповки изделий.

Первое слагаемое представляет собой момент, создаваемый силами трения скольжения хвостовика 3 по подпятнику 2, а второе - силами трения качения тел 1 между нижней плоскостью подпятника 2 и столом 4.

Возникший при подстройке компенсатора момент сил трения нагружает каждую на,., ,-,-, rr.f-1 ч t-i ft ТЛ ЗТНПЯ

.

Силы трения в сочленениях KOMneHcaj тора, возникающие при подстройке нижней

35 половины штампа 5 по верхней в период холостого хода ползуна 3, имеют минимальное значение. Их величина резко возрастает во время рабочего хода ползуна 3 когда происходит подстройка нижней половины штампа 5 по верхней его половине на величину упругой деформации станины 7 пресса под нагрузкой. Именно момент этих возросших сил трения компенсируется путем предварительного смещения центра давления компенсатора относительно цент45 ра давления штампа 5 при их установке на пресс.

Пример. Производилась вырубка деталей диаметром 60 мм из стали 20 (отожженной) толщиной 3 мм на кривошипном прессе СП номинальным усилием /,250 кН при различных способах установки на его столе вырубного штампа и компенсатора. В первом случае центры давления штампа и компенсатора совпадали между собой и с продоль ной осью ползуна, а во втором - вырубной

:„°::™к, к Гшт«п Гиз гиаа - 55 ш;«Гбы7ус™но,.е„ „. компенсаторе.

правляюшую колонку „„,. „ в„„„Р„ТП пяв.пения которого смещен относительшим моментом, величина которого равна

центр давления которого смещен относительно центра давления штампа и продольной оси ползуна в направлении от стоек

М --Мтр т.

.

Силы трения в сочленениях KOMneHcaj тора, возникающие при подстройке нижней

половины штампа 5 по верхней в период холостого хода ползуна 3, имеют минимальное значение. Их величина резко возрастает во время рабочего хода ползуна 3 когда происходит подстройка нижней половины штампа 5 по верхней его половине на величину упругой деформации станины 7 пресса под нагрузкой. Именно момент этих возросших сил трения компенсируется путем предварительного смещения центра давления компенсатора относительно центра давления штампа 5 при их установке на пресс.

Пример. Производилась вырубка деталей диаметром 60 мм из стали 20 (отожженной) толщиной 3 мм на кривошипном прессе номинальным усилием /,250 кН при различных способах установки на его столе вырубного штампа и компенсатора. В первом случае центры давления штампа и компенсатора совпадали между собой и с продоль ной осью ползуна, а во втором - вырубной

ш;«Гбы7ус™но,.е„ „. компенсаторе.

ш;«Гбы7ус™но,.е„ „. компенсаторе.

„Р„ТП пяв.пения которого смещен относительцентр давления которого смещен относительно центра давления штампа и продольной оси ползуна в направлении от стоек

станины пресса на величнну: e f-R-{-2K :1,27-0,04-116+2-0,,92 мм.

Смещение центра давления компенсатора примерно на 6 мм относительно центра давления штампа 5 в сторону от стоек станины 7 позволило разгрузить направляющие колонки щтампа 5 от изгибающего момента, возникающего вследствие действия сил трения в сочленениях компенсатора при подстройке нижней половины щтампа 5 по верхней на величину упругой деформации станины 7 пресса во время выполнения технологической операции.

Технико-экономический эффект от внедрения предлагаемого изобретения по сравнению с известным обеспечивается благодаря повышению стойкости щтампа.

Формула изобретения

Способ установки щтампа на столе вертикального пресса с С-образной станиной, заключающийся в размещении между столом и нижней частью щтампа компенсатора не

5

0

равномерности нагружения с элементом со сферической поверхностью, отличающийся тем, что, с целью повыщения стойкости щтампа за счет разгрузки его направляющих элементов, между столом и упомянутым элементом размещают тела качения, а компенсатор неравномерности смещают в направлении от стоек станины и продольной оси симметрии щтампа на величину,, определяемую зависимостью

.R+2f,

где е - величина смещения продольной оси симметрии компенсатора относительно продольной оси симметрии щтампа;

/ - приведенный коэффициент трения скольжения упомянутого элемента компенсатора;

R - радиус сферической поверхности элемента компенсатора;

К - коэффициент трения качения упомянутых тел качения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компенсатор неравномерности нагружения штампа к прессу | 1989 |

|

SU1609710A1 |

| Компенсатор неравномерности нагружения штампа вертикальной прессовой установки с кривошипно-шатунным исполнительным механизмом привода ползуна | 1988 |

|

SU1539079A1 |

| Компенсатор неравномерности нагружения штампа | 1986 |

|

SU1428593A1 |

| Компенсатор неравномерности нагружения штампа | 1989 |

|

SU1710350A1 |

| Компенсатор неравномерности нагружения штампов | 1990 |

|

SU1759654A1 |

| Компенсатор неравномерности нагружения штампа | 1988 |

|

SU1613361A2 |

| Устройство для компенсации погрешностей кузнечно-прессового оборудования | 1989 |

|

SU1646896A1 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1497051A2 |

| Компенсатор неравномерности нагружения элементов штамповой оснастки открытого вертикального пресса | 1987 |

|

SU1440740A1 |

| Узел крепления штампа | 1983 |

|

SU1278073A1 |

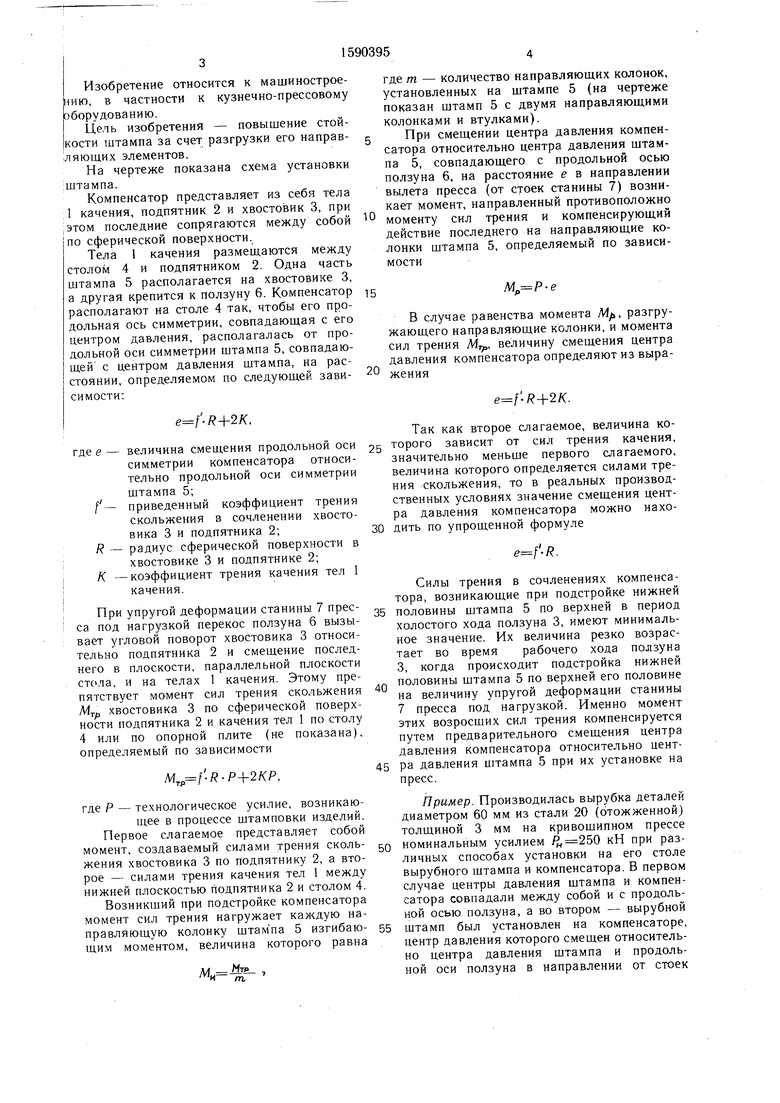

Изобретение относится к кузнечно-прессовому оборудованию, в частности к способам установки штампов на столе вертикального пресса с С-образной станиной. Цель изобретения - повышение стойкости штампа за счет разгрузки его направляющих элементов. Цель обеспечивается смещением компенсатора в направлении от стоек станины 7 и продольной оси штампа 5 на величину L, определяемую по зависимости L=FЪ .R+2K, где FЪ - приведенный коэффициент трения скольжения в паре подпятник 2 - хвостовик 3

R - радиус сферической поверхности в подпятнике 2 и хвостовике 3

K - коэффициент трения качения тел 1. Момент возрастающих сил трения компенсируется путем предварительного смещения центра давления компенсатора относительно центра давления штампа при их установке на пресс. 1 ил.

| Узел для установки штампа | 1976 |

|

SU616159A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-09-07—Публикация

1988-03-28—Подача